第 2 节 仓储规划与设计

在企业的仓储管理中,仓库的类型、数量、大小、选址、布局以及存货数量等方面都是最基本也是最重要的内容,它们直接影响仓库资源的配置能力。

一、仓库类型

仓库(Warehouse)是保管、储存物品的建筑物和场所的总称,如库房、货场等。仓库的种类很多,根据不同的分类标准可划分为不同的类型:

(一)按照仓库的用途分类

(1)自用仓库。是指各企业主要从事内部物流业务的仓库。专门保管本企业的物品,仓库的建设、物品的管理以及出入库等业务均属本企业的管理范畴。采用自用仓库的一个重要因素就是固定成本。因为自用仓库的固定成本与仓库的使用无关,所以企业就必须拥有足够的储存量来分摊固定成本,从而使采用自用仓库的平均成本低于采用公共仓库的平均成本。采用自用仓库的另一个原因就是稳定的需求和市场的集中度以及企业对安全、冷藏、客户服务等方面的控制能力。

(2)营业仓库。是指按照仓库业管理条例取得营业许可,向一般企业提供保管服务的仓库,是一种社会化的仓库。它面向社会,以经营为手段,以赢利为目的。与自用仓库相比,营业仓库的使用效率较高。

(3)公共仓库。是指国家和公共团体为了公共利益而建设的仓库。公共仓库正成为一个非常有活力、不断变化的行业。尤其是那些大公司进行大宗购物时经常采用。企业采用公共仓库的首要原因源于资金,在采用公共仓库时不需或只需投放较少的资金,这样公司可以避免自己经营仓库带来的经济上的风险。企业采用公共仓库的第二个理由是利用它的灵活性优势。对仓储空间的租用,可使公司对运输服务的质量做出快速反应;公共仓库使用权可以使公司快速进入或退出市场;公共仓库可完成测试、组装、标价、标号等工作;还可提供打包、分拣、完成订单以及EDI数据的发送等服务。

(4)保税仓库。是指为鼓励外商投资,根据有关税法和进出口贸易的规定取得许可专门保管国外进口而暂未纳税的进出口货物的仓库。在一些特殊情况下,货物可能进口后再出口而没有进入“商流”。这时,如果仓库以契约形式存储这些货物,商家就能避免交关税了。另一个办法是在货物出口后申请退税,在自由贸易区或自由港加工或临时存放商品的情况也基本相同。

(二)按照仓库的功能和作用分类

(1)生产仓库。处于生产领域,主要职能是保管生产企业生产加工的原材料、燃料、在制品和待销售的产成品。包括原材料仓库、在制品仓库和成品库。

(2)流通仓库。处于流通领域之中,专门存放待销售的商品,包括批发仓库、零售仓库。批发仓库一般设置在市场附近,迅速并有效地向零售商店供应商品是这类仓库的基本特征。由于这类仓库设置在商品的需求地即最终消费地,负责保管从购销仓库购入的商品或在当地购买的商品,然后供应给同一地区的中小批发商店以及零售商店;零售仓库的职能是把从批发部门购入的商品入库,进行检查、分类、分级、区分、更换包装。

(3)中转仓库。主要设置在生产地和消费地之间的交通枢纽地,用于重新组配、分货、暂存待运商品的仓库。这类仓库通常设置在铁路货运站、卡车中转站以及港口附近。而且,在大规模中转仓库库区内建有铁路专用线,以提高装卸、保管、运输的效率。

(4)加工型仓库。是商品保管和加工相结合的流通仓库。主要职能是:根据市场需要,对商品进行选择、分类、整理、更换等流通加工。这类仓库有农产品仓库、畜产品仓库等等。

(5)战略物资储藏仓库。战略物资储藏仓库的主要职能是保管国家的战略物资。通常作为商业一级站和二级站进行管理,规模有大有小,一般设置在交通不方便的深山地区。而且,保管的商品需要定期进行更换。

(三)按照仓库的保管条件分类

(1)通用仓库(普通仓库)。是用以储存一般没有特殊要求的物品,其设备与库房建造都比较简单,适用范围较广。这类仓库备有一般性的保管场所和设施,常温保管、自然通风、无特殊功能。

(2)专用仓库。是专门用以储存某一类(种)物品的仓库。一般由于物品本身的特殊性质,如对温湿度的特殊要求,或易于对与之共同储存的物品产生不良影响,因此,要专库储存。例如,机电产品、食糖、烟草仓库等。

(3)特种仓库。是用以储存具有特殊性能的,要求特别保管条件的物品,如危险品、石油、冷藏物品等。这类仓库必须配备有防火、防爆、防虫等专门设备,其建筑构造,安全设施都与一般仓库不同。例如,冷冻货物仓库、石油仓库、化学危险品仓库等均属于这类仓库。

(4)冷冻仓库。是专门用来储存冷冻物品的仓库。如生物制品以及医药品等。这类仓库具有制冷设备,可人为地调节温度,并有良好的保温隔热性能,以保持较低温度。

(5)危险品仓库。是用来存放具有易燃、易爆、易腐蚀的物品,以及有毒和放射性等对人体或建筑物有一定危险的物品。这类仓库结构和库内布局等方面具有特殊要求,还要远离工厂和居民区。

(四)按照仓库结构和构造分类

(1)平房仓库。是指仓库建筑物为平房,结构很简单,有效高度一般不超过5~6米的仓库。这种仓库货品一般直接堆放在地上,没有使用任何固定式货架设备,或者是使用弹性较高的箱式托盘或柱式托盘等来储存货物。

(2)多层仓库。是指仓库建筑物为二层以上,钢筋混凝土建造的仓库。仓库各层间依靠垂直运输机联系,也有的楼层间以坡道相连,称坡道仓库。多层仓库,虽然有使货物上下移动进行作业的缺点,但在土地受到限制的港湾、都市等地,建造多层仓库可以扩大仓库实际使用面积。

(3)高层货架仓库(立体仓库)。是一种常用的自动化仓库形式,一般由四个部分即高层货架、巷道机、出入搬运系统和管理控制系统组成,具有可以保管10层以上托盘仓库棚。这是一种自动化程度较高、存货能力较强的仓库。采用高层货架配以货箱或拖盘存储货物,用巷道堆垛起重机及其他机械进行作业,其货架高度一般大于单层库房高度。与平房仓库相比,自动化立体仓库可节约70%的占地面积和70%的劳动力。根据美国ADL公司的调查显示:全世界自动化仓储和搬运设备的市场容量20世纪末已达到70亿美元,未来自动化立体仓库的市场容量年增长率可望达到65%,中国的市场容量增长率将超过100%。

(4)散装仓库。是指专门保管散粒状或粉状物资的容器式仓库,如谷物、饲料、水泥等颗粒状、粉状货物。散装货物的进出效率很高,可以配备空气输送等特殊装置。此类仓库大多是混凝土结构。

(5)罐式仓库。以各种罐体为储存库的大型容器型仓库,如球罐库、柱罐库等。

二、仓库数量和规模的决策

(一)影响仓库数量的因素

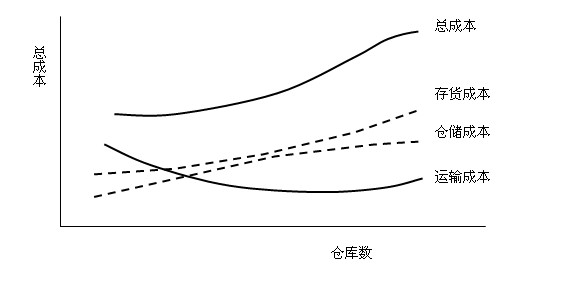

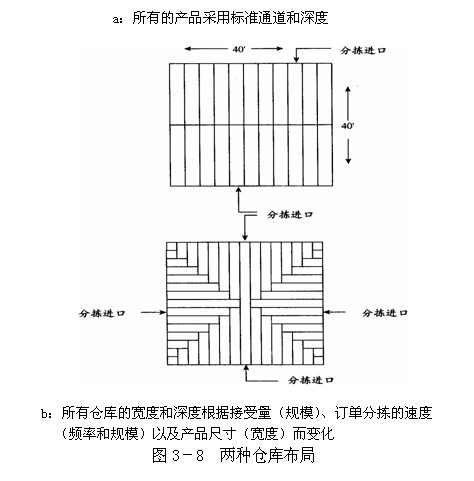

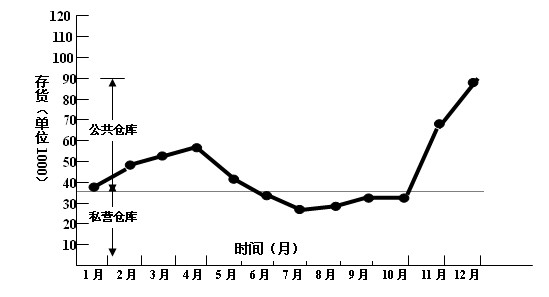

在决定仓库设施的数目问题上,有四个因素很重要:销售机会损失的成本、库存成本、仓储成本以及运输成本。图1说明了除了销售机会损失成本之外的其他成本因素。尽管销售机会的损失对公司来说至关重要,它却是最难计算和估计的,并且对于不同公司和行业来说都不一样。如果图1中有销售机会损失的成本,它通常向下滑动至右边。滑动的程度却变化不一。

图1 物流总成本与仓库数目之间的关系

图3-1中剩下的部分对于不同的公司或者产业来说都是一致的。库存成本随着设施数目的增加而增加,这是因为组织通常在每个地点都持有最低数量(安全库存)的所有产品(尽管有些公司有专门的仓库存放特定的产品或者产品类别)。这意味着存储的货物中既有周转快的又有周转慢的,因此需要更多的总空间。仓储成本同样也会增加,因为更多的仓库意味着拥有、租赁或者租用更多的空间。在拥有一定的仓库数目之后,成本增加的趋势将会减缓,特别在公司租赁或者租用空间时更是这样。当公司在多数地点获得仓库空间时,公共仓库和契约仓库通常提供数量折扣。

运输成本刚开始随着仓库增加而降低,但是最终如果使用太多的设施,成本曲线则将会由于进出运输成本的总和而向上走。公司必须关注产品的整体运输成本,而不仅仅是从货物到仓库的搬运成本。总的来说,使用较少的设施意味着要在制造商或者供应商那里进行拆装运输。运输通常以整车(TL)或车辆荷载(CL)为基础计算费率,这两种运输方式都会减少每单位的成本。客户订单到来时,产品采用零担运输(LTL)运出仓库,但费率较高。当仓库数量增加至一定程度时,公司可能不能如此大量的进行产品运输,而且可能要付给承运商更高的费率。产品从仓库到客户手中的本地运输成本也会由于本地货车运费的最低额度而增加。

(二)仓库数量的决策

物流经理最主要的工作之一就是决定公司物流系统应该使用多少个仓库。通常只有单一市场的中小规模的企业只需一个仓库,而产品市场遍布各地的大规模企业,经综合权衡各类影响因素方能正确选择合理的仓库数量。

仓库数量的决策也要与运输方式的决策相协调。例如,一个或两个具有战略性选址的仓库结合空运就能在全国范围内提供快速服务,尽管空运成本相对较高,但却降低了仓库的库存成本。由于运输方式的多样性,再与其他仓储决策结合考虑,仓库数量决策变得非常复杂。

(三)仓库规模的决策

1.需求和仓库规模

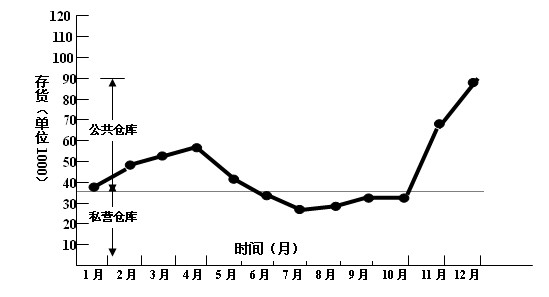

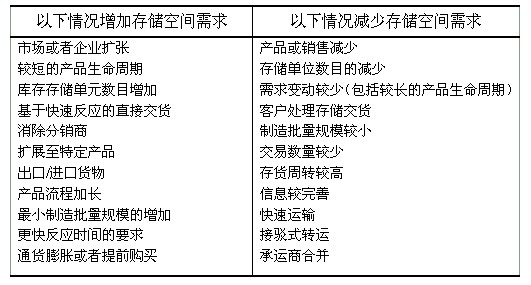

需求也是仓库规模的影响因素之一(图3-2)。当需求变动较大或者不可预测时,存货水平由于安全库存的需要变得很高。惟一的例外是组织可以迅速生产补货来满足规定的客户服务需求。这将导致对更多空间和更大仓库的需求。

图3-2 需求与仓库规模之间的关系

存货周转以及直接运输给客户的流经存货,它能够精确计算出将来所需的仓库空间。

存货速度(用周转率来衡量),以及在最大程度上“直接送货”给客户(通过一个地区性仓库或者批发商的仓库),这两者也会对仓库规模具有较大影响。惠而浦公司开发了一个计算机程序来模拟这两个特征,以及它全部的渠道网络(包括批发分销商)所要求的存储空间(立方)。公司计算出它控制的每个工厂或每个批发商的仓库所需的平方尺数。然后在每种主要产品的基本存储空间要求的基础上增加空间,从而为通道和站台以及垂直和水平存储站中不用的(空闲的)部分提供场地。

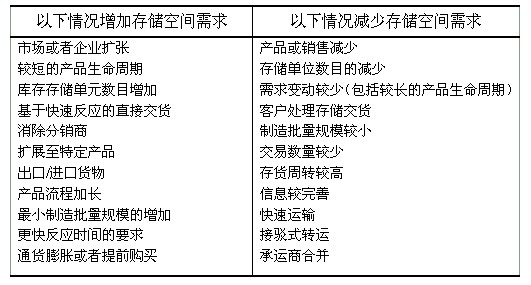

表3-1列出影响存储空间要求的一些因素。另外,也表示出了一些可以减少物品所需的存储空间的建议。

表3-1存储空间需求的决定因素

(二)仓库规模的确定

与仓库数量决策密切相关的是仓库的规模与选址。准确地确定仓库规模,对于合理地进行仓库的整体规划设计具有重要作用。对仓库的规模缺乏科学的规划与预测,以至盲目地进行仓库的选址与规划就会造成巨大的浪费。因此,在对仓库进行规划之前,必须根据影响仓库储存规模大小的各个方面的因素,准确地计划和推算仓库的建设规模,然后进行选址与储存场所内部的布置等各项规划进程。

影响仓库规模的因素主要有储存的商品数量和时间。在确定仓库的规模之前,必须仔细地收集有关商品储存数量和时间两方面的数据与资料。商品的储存量越大,所需建设的仓库容量也就越大,仓库的规模势必也要随之增大。只有在准确预测商品储存量的基础上才可能正确地估计所需要的仓库容量。在商品储存量不变的情况下,如果这些商品在仓库里平均储存的时间越短,所需要的仓库的容量就越小。

商品储存量与仓库容量之间存在着客观的比例关系。准确确定仓库规模,不但要求能够准确地预测商品的储存量,而且要求根据商品的储存量与商品储存空间占用之司的比例关系正确测量仓库容量。商品性能、商品包装、保管要求、仓库设施、设备情况和仓库管理水平等都影响二者的比例关系。因此,必须对这些因素做大量、细致的调查分析,摸清规律才能较为准确地计算出仓库规模。

三、仓库的选址分析

1.影响仓库选址的因素

(1)地质条件。对于地质条件的分析是指与工程建设有关的工程地质方面的分析。仓库用地要选用承载力较高的地基。根据仓库对于地基的一般技术要求,应该选择地质坚实、平坦、干燥的地点。特别提醒注意的是在沿海沿河地区选择建设仓库的地址时,要调查和掌握有关的水文资料,特别是汛期洪水的最高水位等情况,防止洪水侵泛;在地震地区建设仓库时,应避开断裂破碎地带和易于滑坡的地段。

(2)交通运输条件。仓库选址必须有良好的交通运输条件。对大多数生产企业和从事物流配送企业来说,运输成本在总的物流费用中占有较大的比重。运输距离的远近、运输环节的多少和运输手段的不同对运输成本都有直接的影响。因此,通过合理选址,使运输距离最短,尽量减少运输过程中的中间环节(如装卸次数)。在靠近码头、铁路等交通网络比较发达的地点选址,可以使运输成本最低,服务最好。选择库址时还应考虑铺设铁路专用线或建设专用水运码头的条件。

(3)环境条件。仓库应该选择在靠近水源、电源的地方,保证方便和可靠的水电供应,特别应注意对水源的分析。另外,保证仓库安全也是一项重要原则。选择库址时必须对安全条件进行仔细地调查和分析。仓库应与周围其他建筑物,特别是工厂、居民区保持一定的安全距离,避免各种潜在的危险,防止一旦发生火灾,火势蔓延危及库房。此外,还应该考虑周围环境对仓储商品的安全影响。仓库一般不宜设在工厂下风处或化工厂的附近,以避免烟灰和有害气体对于库存商品的侵蚀和污染。

总之,选择库址时应该综合考虑上述各种因素,在充分调查研究的基础上在不同选择方案间进行综合评价,以确定最合适的库址。

2.仓库选址决策方法

仓库选址决策方法多种多样,在此主要从宏观和微观的角度进行评价。宏观角度从地理上分析在哪里选址,是否与企业的战略利益相符合,能否满足客户对原材料和市场的要求(提高对客户的服务水平和降低总体的成本费用)。

在仓库选址过程中,目前被认为最好的宏观方法就是由美国选址理论专家爱德加?胡佛(Edgar M.Hoover)提倡的三种选址评价方法,被称为胡佛方法,即以市场营销定位的选址、以生产制造定位的选址和以迅速配送定位的选址。

(1)以市场定位的选址方法。该方法就是以充分满足市场需求为前提,在最靠边近客户的地方选择仓库地址,追求客户服务水平的最大化,缩短将产品配送给客户的时间。同时,这可以使企业在一定程度上获得规模效应(从工厂或原材料产地到每个仓库地点的整车(TL)或者车辆荷载(CL)运输)。影响将仓库选在服务市场地区的因素包括:运输成本、订货周期、订单大小、本地运输可得性以及客户服务水平。

(2)以生产定位的选址方法。该方法就是选择最靠近原材料产地或生产加工地点的位置建造仓库,这种选址决策是专门为方便原材料的运输和集结以及产成品加工而设定的,它能够给公司带来生产制造方面的便利。对于生产多种产品的企业来说,运输经济来自于将运输合并成整车(TL)或者车辆荷载(CL)运输。将仓库选在接近生产地点的影响因素包括:原材料的易损性、产品组合中的产品数目、客户订购产品的分类以及合并运输费率。

(3)以快速配送定位的选址方法。该方法将地点选在最终客户和生产商之间。主要强调快速的配送,在最终客户和生产商之间进行适当的权衡,从而来进行仓库选址,一般来讲,它综合以上两种方法的优点,快速的配送运输使得最终客户的服务水平大大提高,增强了原材料的及时供给能力和产成品的及时配送分销,缩短了产品投入市场的周期。如果企业必须提供高水平的客户服务和提供来自于不同生产地的不同产品时,公司往往选择这种选址方式。

微观角度则分析在大的地理范围内如何确定具体的仓库地址。如果企业想要运用自营仓库,必须考虑:①服务于这一地点的承运商的质量和运输的多样性;②可用劳动力的质量和数量及成本;③工业用地的成本和质量;④扩张潜力;⑤建筑法规;⑥社区环境的性质;⑦仓库设施的成本和可用性;⑧当地政府的税收优惠等。

在进行仓库选址决策时,需要考虑各种影响因素和要求,在此基础上预先确定仓库地址,列出几个可供选择的可行方案,利用某种评价方法,从这几个可行方案中确定最理想的仓库地址。

该流程中的每一步都是相互作用的,它从一般到特殊逐步发展。它可以是高度正式流程也可以是非正式流程。该流程也可以在组织层面进行集中,在部门或者职能层面进行分散,或者是两者的结合。然而,重要的是,即使各个公司之间存在差异,大多数的公司在选址决策时都会遵循某种类型的逻辑流程。

四、仓库布局与设计

确定好仓库的选址方案,接下来的工作就是确定仓库的布局。商品从入库到出库要经过一系列业务环节,在这个过程中,仓库的每项业务都有其不同的内容,各项仓储作业要求按一定的程序进行,为了保证按客观需要和规律使仓库各个作业环节形成合理的相互联系,使商品有次序地经过装卸、搬运、检验、储存保管、挑选、整理、包装、加工、运输等环节完成整个仓储过程,就必须进行仓库内部的合理布局。

所谓仓库布局就是根据库区场地条件、仓库的业务性质和规模、商品储存要求以及技术设备的性能和使用特点等因素,对仓库主要和辅助建筑物、货场、站台等固定设施和库内运输路线进行合理安排和配置,以最大限度地提高仓库的储存和作业能力,并降低各项仓储作业费用。

仓库布局主要包括仓库总平面布局、仓库作业区布局和库房内部布局。

(一)仓库总平面布局

仓库总平面一般可以划分为仓储作业区、辅助作业区、行政生活区,除了上述区域之外,还包括铁路专用线和库内道路。

仓储作业区是仓库的主体,仓库的主要业务和商品保管、检验、包装、分类、整理等都在这个区域里进行。主要建筑物和构筑物包括库房、货场、站台,以及加工、整理、包装、各种物料和机械的存放等等。辅助作业区的主要建筑物包括维修加工以及动力车间、车库、工具设备库、物料库等等。

行政生活区由办公室和生活场所组成,具体包括办公楼、警卫室、化验室、宿舍和食堂等。行政生活区一般布置在仓库的主要出入口处并与作业区用隔墙隔开。这样既方便工作人员与作业区的联系,又避免非作业人员对仓库生产作业的影响和干扰。另外,如果作业区内来往人员过杂也不利于仓库的安全保卫工作。仓储作业区与辅助作业区分开的目的是为了避免在辅助作业区内发生的灾害事故危及存货区域。

在划定各个区域时.必须注意使不同区域所占面积与仓库总面积保持适当的比例。商品储存的规模决定了主要作业场所规模的大小。同时,仓库主要作业的规模又决定了各种辅助设施和行政生活场所的大小。各区域的比例必须与仓库的基本职能相适应,保证商品接收、发运和储存保管场所尽可能占最大的比例,提高仓库的利用率。

在仓库总面积中需要有库内运输道路的,运输道路的配置应符合仓库各项业务的要求,方便商品入库储存和出库发运。还应适应仓库各种机械设备的使用特点,方便装卸、搬运、运输等作业操作。库内道路的规划必须与库房、货场和其他作业场地的配置相互配合,减少各个作业环节之间的重复装卸、搬运,避免库内迂回运输。各个库房、货场要有明确的进出、往返路线,避免作业过程中相互干扰和交叉,以防止因交通阻塞影响仓库作业。

(二)仓库作业区的布局

仓库作业区布置要求以主要库房和货场为中心对各个作业区域加以合理布局。特别在有铁路专用线的情况下,专用线的位置和走向制约着整个库区的布局。如何合理地安排各个区域,力求最短的作业路线,减少库内运输距离和道路占用面积,以降低作业费用和提高面积利用率是仓储作业区布局的主要任务。布局时应该主要考虑以下几个方面:

(1)商品吞吐量。在进行作业区布置时应根据各个库房和货场的吞吐量确定它们在作业区内的位置。对于吞吐量较大的库房和货场,应使它们尽可能靠近铁路专用线或库内运输干线,以减少搬运和运输距离。但也要避免将这类库房过分集中,造成交通运输相互干扰和组织作业方面的困难。

(2)机械设备的使用特点。根据储存商品的特点和装卸搬运要求.矿物货场要适当配备各种作业设备,如输送带、叉车、桥式起重机以及汽车等等。为了充分发挥不同设备的使用特点,提高作业效率,在布置库房、货场时就需要考虑所配置的设备情况。每种设备各有其不同的使用要求和合理的作业半径。因此,必须从合理使用设备出发,确定库房、货场在作业区内以及与铁路专用线的相对位置。

(3)库内道路。库内道路的配置与仓库主要建筑设施的布置是相互联系、相互影响的。在进行库房、货场和其他作业场地布置的同时就应该结合对库内运输路线的分析,制定不同方案,通过调整作业场地和道路的配置,尽可能减少运输作业的混杂、交叉和迂回。另外,在布置时还应根据具体要求合理确定干、支线的配置,适当确定道路的宽度,最大限度地减少道路的占地面积。

(三)库房内部布局

库房内部布局的主要目的是提高库房内作业的灵活性和有效利用库房内部的空间。库房内部布局应在保证仓库管理目标的前提下,尽量获得最大的便利和效用。目前,随着互联网络、通信设备和自动化处理设备的广泛应用,能够比较及时地、有效地进行仓库的物资管理。

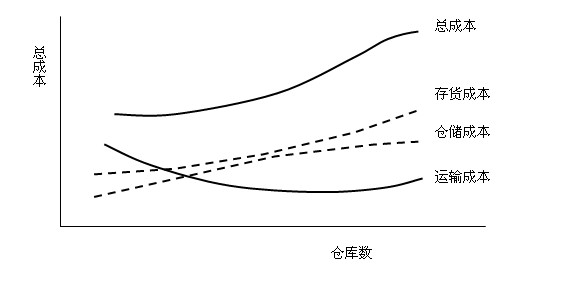

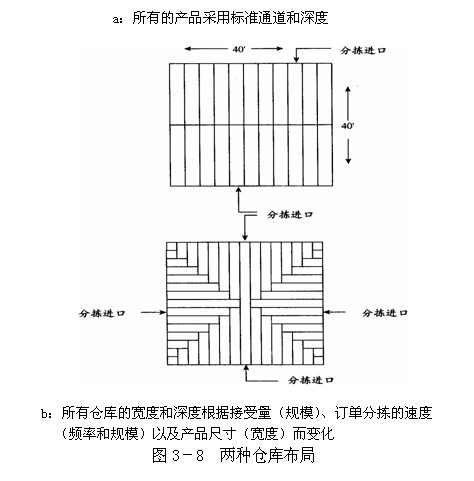

(1)根据商品周转情况和作业要求合理选择货位。对于出入库频繁的商品应尽可能安排在靠近出入口或专用线的位置,减少存储商品在仓库内的运输距离和运输工具的运行距离,提高整个仓库作业的运行效率。对于体大笨重的商品应考虑装卸机械的作业是否方便(图8a)。

(2)应当根据商品储存量的多少,比较准确地确定每种商品所需的货位数量。一种商品的储存货位超过实际需要,不利于仓容的充分利用。在规划货位时应注意保留一定的机动货位,以便当商品大量入库时可以调剂货位的使用,避免打乱货位安排。

(3)库房内的储存区域应当按照存储商品大小尺寸、重量来进行设计,而不是单纯地、片面地设计所有的存储货架和仓储工具,以便最大限度地满足入库商品的需要。因为产品不仅需要与每个货架的宽度相匹配,而且需要与每个存储狭槽的深度和高度相匹配(图8b)。

(4)应该在库房中留出一部分空间,用于物品的包装、分拣和配货。商品在出库前一般需要经过重新包装或简单加工,或者是接受厂商或客户的退货,或者是需要进行特别处理等。

1单选题

仓库布局主要包括仓库总平面布局、仓库作业区布局和()

A.库房内部布局 B.仓储作业区 C.辅助作业区

2多选题

仓储规划与设计是企业仓储管理中最重要的内容,它包括确定仓库类型()等。

A.仓库数量和规模的决策 B.仓库的选址分析

C.仓库内部分区 D.仓库布局与设计 E.搬运设备选择

答案:ABD

3计算题

已知某全年工作的金属材料库,其全年物料入库量为10000吨,物料平均贮备期为100天,有效面积货重为1.0吨/m2,仓库面积利用系数为0.4,请求这一仓库的面积?

答案

1.A

2.ABD

3. 6850 m2

根据题意可知:

T0=365天 Q=10000吨 T=100天

q=1 a=0.4

则根据公式:S=Q*T/T0*q*a=10000*100/365*1*0.4= 6850(m2)

一个仓库外部布局分析的例子

某仓库,年处理量为6,000,000箱。该仓库运营采用每天两班制,每周五天工作制。70%的进仓货物运输和90%的出仓货物运输是通过卡车完成的。卡车进货运输卸货率为200箱每人时,出货运输装货率为175箱每人时。进货和出货卡车均装载500件货物台。由于每月的卡车流量不同,需要设定25%的安全水平。

为了确定卡车通道的数目,你可以遵循如下的计算步骤:

步骤Ⅰ:确定进货需求

a:经过卡车的进货百分比×总进货

70%×6,000,000= 4,200,000箱

b:进货箱数/每卡车装载篇数

4,200,000/500=8,400次进货卡车

C:每卡车所用时间

每卡车箱数/进货生产率

500/200=2.5/小时每进货卡车

d:总进货卡车时间(b×c)

8,400×2.5=21,000小时/年

步骤Ⅱ:确定出货要求

a:卡车的出货百分比×总出货

90%×6,000,000=5,400,000

b:出货箱数/每卡车装载箱数

5,400,000/500=10,800出货卡车

C:每卡车所用时间

每卡车箱数/出货生产率

500/175=2.85小时每进货卡车

d:总出货卡车时间(b×c)

10,800×2.85=30,780小时/年

步骤Ⅲ:总要求时间

进货时间 21,000小时

出货时间 30,780小时

小 计 51,780小时

考虑高峰期安全因素(25%) 21,945小时

总时间 64,725小时

步骤IV:每年可用时间

52周×每天小时数×周天数

52×16(2班)=4,160

步骤V:所需人口

所需卡车时间/年可用时间

64,725小时/4,160小时=15.5或16个通道

资料来源:Howard P.Weisz,“Analyzing Your Warehouses External Layout,”WERCMemo,no.4(March 1985),pp.l-2.仓储教育及研究委员会授权使用。

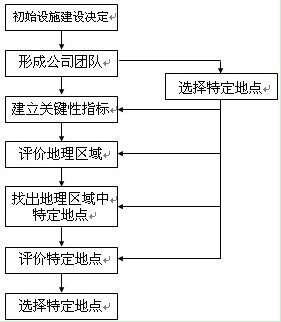

1斯曼勒选址八步法

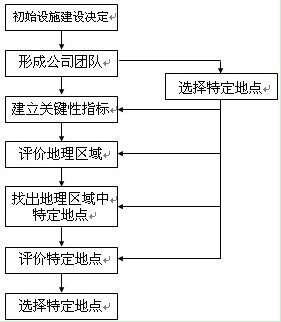

斯曼勒(Schmenner)提出可以应用于仓库选址决策中企业选址研究的八步法(图5-7)。它已经被应用于设施的选址。其流程包括以下八个步骤:

1.当企业做出在一个新地点建设设施的初步决定后(还没有确定下来),它请求企业中其他会受这个决策影响的人提出建议。

2.管理层指派一个集体团队来考察候选地址,收集其所选指标的信息,如可获得性、人员需求、运输情况、设备、环境因素以及要存放的货物。

3.企业组建一个独立的工程队,从地形学、地质学以及设施设计等方面来考察候选地址。

4.企业团队提出选择新地址的关键性指标,这些指标要考虑到企业运作的各个职能领域。

5,团队根据其提出的关键性指标来评价地理区域,识别潜在的候选地址。

6.团队找出在可接受地区的具体地点,通常,它会选择十个或更少的地点来做进一步的考察。

7.企业团队用一些重要因素来考察每个可能的地点。团队经常去地点现场进行考察,并且排列出候选地点的次序。

8.团队从候选地点当中选择一个特定的地点。这个决策通常是由受直接影响最大的人来做出,一般是高级物流经理。

资料来源:根据Roger W.Schmenner提倡的选址法,MakinG Business Location Decisions (Englewood Cliffs ,NJ:Prentice Hall,1982),pp.11-15.

图5-7 斯曼勒选址法