任务一 工艺知识讲解

一、相关工艺知识

在车削过程中,对需要多次装夹才能完成车削工作的轴类工件,一般是先在工件的两端钻出中心孔,然后采用一夹一顶或两顶尖的方式进行装夹,确保工件定心准确和便于装卸。

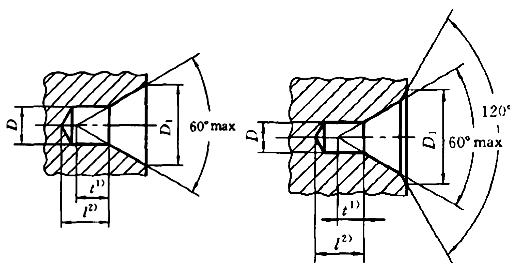

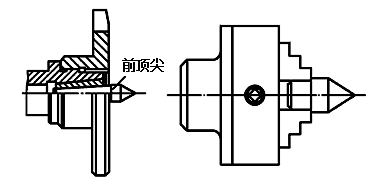

1.中心孔的种类:中心孔按形状和作用可分为A、B、C、R四种类型,如图4-1所示。

(a) A型中心孔 (b)B型中心孔

(c) C型中心孔 (d)R型中心孔

图4-1 中心孔的类型

2.中心孔的作用:

A型中心孔由圆柱部分和圆锥部分组成,圆锥孔为60°,适用于不需要多次装夹或不保留中心孔的零件且用于精度一般的工件。

B型中心孔是在A型中心孔的端部多一个120°的圆锥孔,目的是保护60°锥孔,不让其敲毛损伤。适用于多次装夹的零件,且用于精度一般较高的工件。

C型中心孔外端形似B型中心孔,里端有一个比圆柱孔还要小的内螺纹,它适用于工件之间的紧固联接。

R型中心孔是将A型中心孔的圆锥母线改为圆弧线,以减少中心孔与顶尖的接触面积,减少摩擦力,提高定位精度,用于精度很高的工件。

这四种中心孔的圆柱部分是储存油脂,保护顶尖,使顶尖与锥孔60°配合贴切。同时圆柱的直径也就是选取中心钻的基本尺寸。

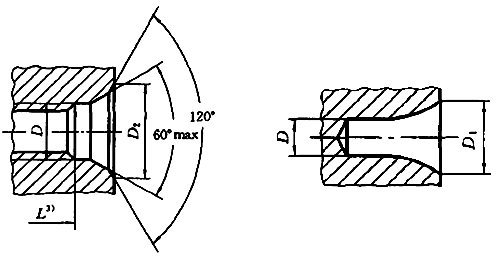

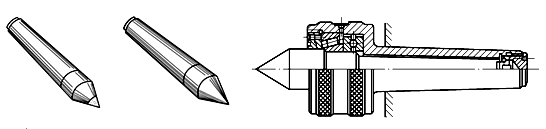

3.中心钻

中心孔通常用中心钻钻出,常用的中心钻有A型与B型,制造中心钻的材类一般为高速钢。B两类中心钻,如图4-2所示。

(a)A型中心钻 (b)B型中心钻

图4-2 中心钻的种类

4.中心钻的装夹与钻中心孔的方法

(1)中心钻在钻夹头上装夹 按逆时针方向旋转钻夹头的外套,使钻夹头的三爪张开,把中心钻插入,然后用钻夹头扳手以顺时针方向转动钻夹头的外套,把中心钻夹紧。

(2)钻夹头在尾座锥孔中装夹 先擦净钻夹头柄部和尾座锥孔,然后用轴向力把钻夹头装紧。

(3)找正尾座中心 工件装夹在卡盘上开车转动,移动尾座使中心钻接近工件平面,观察中心钻头部是否与工件旋转中心一致,并找正,然后紧固尾座。

(4)转速的选择和钻削 由于中心孔直径小,钻削时应选取较高的转速。进给量小而均匀。当中心钻钻入工件时,加切削液,促使其钻削顺利、光滑。钻毕时应稍停留中心钻,然后退出,使中心孔光、圆、准确。

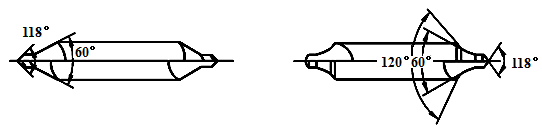

二、一夹一顶

在车削一般轴类零件,尤其是对粗大笨重工件安装时的稳定性不够,切削用量的选择受到限制,这时一般采用一端夹住(用三爪自定心或四爪单动卡盘),另一端用后顶尖顶住的装夹方法来车削工件,即一夹一顶。为了防止工件轴向窜动,通常在卡盘内做一轴向限位支承,或夹住工件阶台处,来作为限位支撑。这种车削方法比较安全、可靠,能承受较大的切削力,轴向定位准确,因此它是车工常用的装夹方法,如图4-3所示。但这种方法对于相互位置精度要求较高的工件,在调头车削时校正较困难。

(a)用专用限位支撑限位 (b)用工件台阶限位

图4-3 一夹一顶装夹工件

三、两顶尖装夹

两顶尖装夹工件方便,不需要找正,而且定位精度高,但装夹前必须在工件的两端面钻出合适的中心孔。顶尖的作用是定中心,承受工件的重力和切削时的切削力,分为前顶尖和后顶尖。

1.前顶尖

前顶尖随同工件一起旋转,与中心孔无相对运动,不产生摩擦力。有两种类型:一种是插入主轴锥孔内的前顶尖,如图4-4a所示,适合批量生产;另一种是夹在卡盘上的前顶尖,如图4-4b所示,这种顶尖在每次使用时都要重新修整锥面,以保证顶尖锥面的轴线与车床主轴旋转中心重合,其优点是制造方便,定心正确。

(a)锥体前顶尖 (b)自制前顶尖

图4-4 前顶尖

(a)硬质合金固定顶尖 (b)普通固定顶尖 (c)回转顶尖

图4-5 后顶尖

2.后顶尖

插入尾座套筒锥孔中的顶尖叫后顶尖。后顶尖可分为固定顶尖、硬质合金固定顶尖及回转顶尖,如图4-5所示。固定顶尖的优点是定心好,刚性好,切削时不易产生振动。缺点是与工件中心孔有相对滑动,易磨损,易产生高热烧坏顶尖,只能用于低速车削;硬质合金顶尖则可用于高速车削。为了改善后顶尖与工件中心孔间的摩擦,常使用回转顶尖。这种顶尖将顶尖与中心孔的滑动摩擦变成顶尖内部轴承的滚动摩擦,而顶尖与中心孔间无相对运动,所以能承受很高的转速,克服了固定顶尖的缺点,是目前应用最多的顶尖。缺点是定心精度和刚性差。

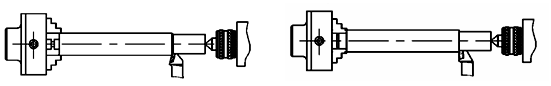

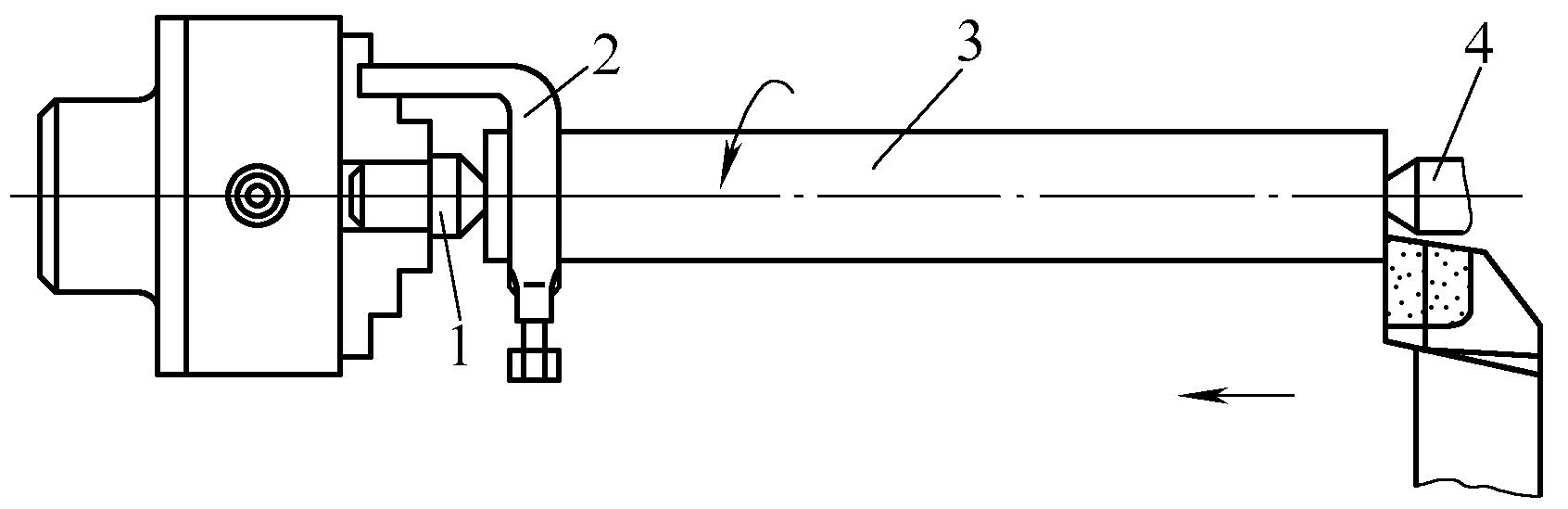

3.工件的装夹与车削

(1)先装夹前顶尖(自制前顶尖装夹后锥面要车削一刀),然后把后顶尖插入尾座锥孔,并向车头方向移动尾座,对准前顶尖中心。

(2)根据工件的长度,调整尾座距离,并锁紧。

(3)用鸡心夹头或对分夹头夹紧工件一端,拨杆伸向端外。因两顶尖对工件只起定心与支撑作用,必须通过鸡心夹头或对分夹头的拨杆来带动工件的旋转。

(4)将工件夹有鸡心夹头的一端中心孔放置在前顶尖上,并使拨杆贴近卡盘卡爪或插入拨盘的凹槽中。

(5)转动尾座手轮,使后顶尖顶入工件尾端中心孔,其松紧程度以工件没有轴向窜动为宜。如果后顶尖用固定顶尖支顶,应加润滑脂,然后将尾座套筒锁紧,如图4-6所示。

1—自制前顶尖 2—鸡心夹头 3—工件 4—后顶尖

图4-6 两顶尖装夹与车削工件

四、容易产生的问题和注意事项

1.中心钻轴线应与工件旋转中心一致。

2.钻削时中心钻折断的原因:

①工件端面留有凸台,使中心钻钻偏折断。

②中心钻没有对准工件的旋转中心。

③在移动尾座时不小心撞断。

④钻削时转速太低,进给太大。

3.中心孔钻好时不能马上退出,应停留1~2秒钟再退出,使中心孔光、圆、准确。

4.一夹一顶时顶尖不能顶的太紧或太松。过紧,易产生摩擦热,烧坏顶尖及中心孔。过松,工件产生跳动,外圆变形。

5.一夹一顶车削时,工件在轴向力的作用下。工件容易产生轴向位移。因此要随时注意活络顶尖的转动情况,并及时调整,防止产生事故。

6.使用两顶尖间装夹工件时应注意前、后顶尖的中心线与车床主轴轴线应同轴,否则车出的工件会产生锥度。

7.在不影响车刀车削的前提下,尾座套筒应尽量伸出短些,以增加刚度,减少振动。

8.当后顶尖用固定顶尖时,由于中心孔与顶尖间为滑动摩擦,故应在中心孔内加入润滑脂(凡士林),以防温度过高而损坏顶尖或中心孔。

9.前、后顶尖与工件中心孔之间的配合松紧程度必须合适。