任务一 工艺知识讲解

一、相关工艺知识

1.切削用量的选择

(1)切削用量又称切削三要素,包括背吃刀量、进给量和切削速度。

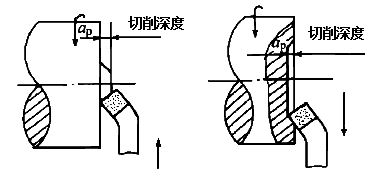

①背吃刀量(ap):背吃刀量是指车削时零件上已加工表面和待加工表面的垂直距离,车外圆时背吃刀量为

ap= (dw-dm)/ 2 (3-1)

式中 ap:背吃刀量,mm;

dw:待加工表面直径,mm ;

dm:已加工表面直径,mm 。

②进给量(f ):进给量是指车削时零件每转一周车刀沿进给方向进给的距离。

③切削速度(v):切削速度是指在切削时主运动的线速度,计算公式为:

v=πndw / 1000 (3-2)

式中 v:切削速度,m /min;

n:主轴转速,r / min;

dw:零件的待加工表面直径,mm。

从切削速度的表达式中可以看出,当n一定的时候,v 和dw成正比,直径大时切削速度大,直径小时,切削速度小。

(2)车削时切削用量的选择

一般情况下,粗加工时应选较大的背吃刀量和进给量,切削速度不能很高,精加工时,应以保证加工精度和表面的质量为主,用硬质合金刀具时,应选择较小的背吃刀量和进给量,较大的切削速度;对高速钢刀具,则选择较小的切削速度。

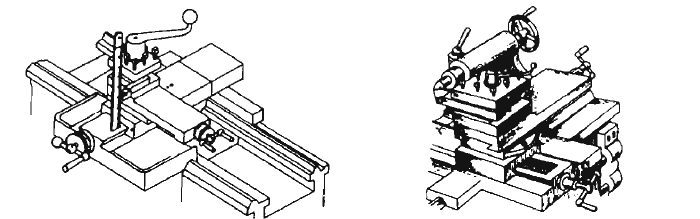

2.车刀的装夹

为了使车刀刀尖对准工件中心,通常采用下列几种方法。

(1)根据车床主轴中心高度,用钢尺测量法,如图3-1a所示。

(2)保证刀尖与顶尖同高法,如图3-1b所示。

(3)用目测高度,使刀尖靠近工件端面,然后夹紧试车,再根据端面中心高调整车刀。

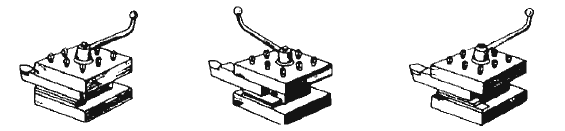

安装车刀时应注意的两个方面:一是车刀刀尖应与工件中心等高,车刀刀尖高于工件轴线会使车刀的实际后角减小,车刀后面与工件之间的摩擦增大;车刀刀尖低于工件轴线会使车刀的实际前角减小,切削阻力增大;刀尖不对中心,后车至端面中心时会留有凸头。使用硬质合金车刀时,若忽视此点,车到中心处层使刀尖崩碎。二是车刀装在车刀架上伸出部分的长度应尽量短,一般为刀杆厚度的1 ~ 1.5倍,两个螺钉平整压紧,以防振动,如图3-2所示。

(a)用钢直尺检查 (b)用尾座顶尖检查

图3-1 检查车刀中心高

(a)正确 (b)不正确 (c)不正确

图3-2 车刀的装夹

3.工件的装夹

(1)装夹方法

① 四爪单动卡盘装夹:是由四个各不相关的卡爪组成的,装夹过程中偏差较大,必须找正后才能车削。

② 三爪自定心卡盘装夹:是由三个有关系的卡爪组成的,只要旋一个卡爪就能带动其它二个一起向心或离心移动,装夹过程中偏差较小,但也需要找正以后才能车削。

(2)装夹与找正

① 根据工件装夹部位的大小调整卡爪,然后装夹工件并轻夹。

② 工件的装夹部位不能有缺陷与有特殊形状。如:凹凸不平及圆弧,螺纹,锥度,扁形与方形等

③ 找正工件时,主轴要放在空档,卡爪不能夹得太紧。

④ 粗找正时,只要用目测来进行校正。精找正时要运用百分表,用铜棒校正。

⑤ 找正工件时要仔细耐心,不急躁,并要注意安全,找正结束后夹紧工件。

二、端面、外圆及台阶的车削

1.车端面

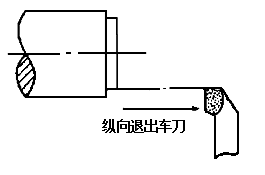

完成机床启动前准备工作后,启动车床使工件旋转起来,用手动方式移动大、中滑板至工件外圆表面与端面处,调整大、小滑板使车刀能切削到端面的最凹处。选择手动或机动使中滑板作横向进给直至车削到工件中心,然后纵向退刀,再横向退刀,停车,端面车削结束,如图3-3所示。

(a)由工件外向中心车削 (b)由工件中心向外车削

图3-3 横向进给车端面

2.车外圆

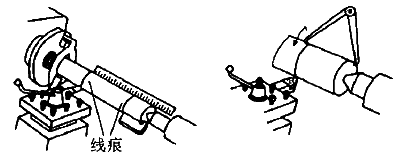

外圆车削时,分划线、试切和试测量、加工三个阶段。为了保证车削工件的长度尺寸,通常在车削前根据图纸要求,用钢尺、卡钳或利用大滑板刻度控制长度,用刀尖在工件表面上车一条线痕,然后进行车削,停车后用游标卡尺测量长度是否符合图纸要求。根据需要在车第二刀时进行调整,最后加工到图纸要求,如图3-4所示。

(a)用钢直尺刻线痕 (b)用内卡钳在工件上刻线痕

图3-4 刻线确定车削长度

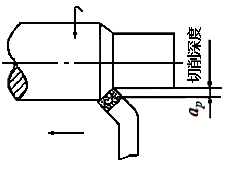

车削外圆时,一般要进行试切削和试测量。方法是:根据工件直径余量的一半横向进刀,纵向车削1~2 mm左右时,横向不动纵向快速退出,停车测量,如尺寸符合要求,再继续加工。否则,用上述方法继续调整试切削余量并测量直到尺寸符合图纸要求为止,如图3-5所示。试切削测量时,如尺寸符合图纸要求,可选择手动或机动纵向进给,当车削到所需部位时,先退中滑板再退大滑板使车刀远离工件,停机,检验尺寸。

3.台阶外圆的车削

台阶外圆就是在同一工件上,有几个直径大小不同的圆柱体连接在一起象台阶一样的外圆。为了保证台阶面与轴心线垂直,主偏角应装的略大一些,一般为93°,车削方法与外圆的车削一样。

4.倒角

端面、外圆车削到尺寸后,用45°车刀或使外圆车刀刀尖与工件成45°,移动大、中滑板使车刀移动到工件外圆各端面相交处进行倒角。根据图纸要求进行倒角,C1(1×45°)是指在外圆的轴向长度车出1 mm长并呈45°的斜角,如图3-6所示。

图3-5 试切削外圆 图3-6 倒角

三、容易产生的问题和注意事项

1.车刀必须对准工件的旋转中心。工件端面留有凸台,是45°刀尖没有对中心,偏高或偏低。

2.变换转速时应先停车后变换,否则容易打坏主轴箱内的齿轮。

3.车削前应检查工件是否装夹牢靠,卡盘扳手是否取下。

4.车削工件时应先开车后进刀,车削结束时应先退刀后停车,否则车刀容易损坏。变换刀架时应远离工件,防止车刀打坏。

5.车削时,应注意力集中,防止滑板与刀架相撞等事故的发生。

6.摇动中滑板进行车削时,应注意消除中滑板的空行程,防止产生机床误差。

7.游标卡尺测量时,应先拧松紧固螺钉,移动游标不能用力过猛。两量爪与待测物的接触不宜过紧。不能使被夹紧的物体在量爪内移动。

8.千分尺在测量时,应把测量杆擦干净,并检查是否有磨损,零件必须在的测量杆中心测量,(即测量杆要通过零件的直径)。并且用力要均匀,轻轻旋转棘轮。

9.测量时,应关掉主电机,防止发生意外。