任务一 工艺知识讲解

一、相关工艺知识

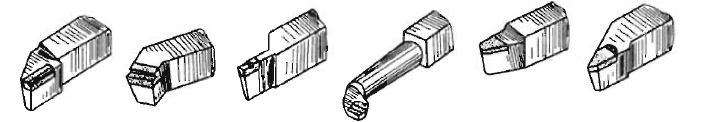

1.车刀的种类

常用的车刀有外圆车刀、端面车刀、切刀、螺纹刀、成形刀、内孔刀等,如图2-1所示。

(a)外圆车刀 (b)端面车刀 (c)切断刀 (d)内孔车刀 (e)成形车刀 (f)螺纹车刀

图2-1 车刀的种类

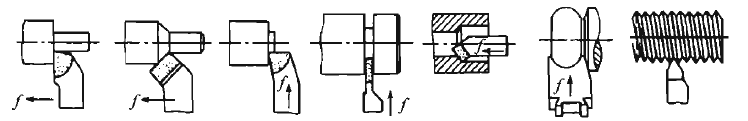

2.车刀的用途

常用车刀的主要用途,如图2-2所示。

(1)外圆车刀(如90°车刀):主要用于加工外圆、台阶和端面。

(2)端面车刀(如45°车刀):主要加工端面及倒角。

(3)切槽刀也叫割刀:主要用于切断或切槽。

(4)螺纹刀:主要用于加工螺纹。

(5)成形刀:主要用于加工成形面。

(6)内孔刀:用于加工内孔。

(a)车外圆 (b)倒棱角 (c)车端面 (d)切断 (e)车内孔 (f)车成形面 (g)车螺纹

图2-2 车刀的用途

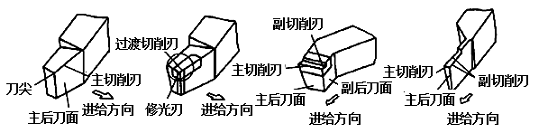

3.车刀的组成

车刀由刀柄和刀头组成。刀柄主要用来夹持刀具;刀头是刀具上夹持或焊接刀片的部分或由它形成切削刃部分。

刀头是车刀的切削部分,它由“三面两刃一尖”组成。三面是指前刀面、主后刀面、副后刀面,两刃指主切削刃、副切削刃,一尖指刀尖。

(1)前刀面 车刀上切屑流经的表面。

(2)主后刀面 车刀上与工件过渡表面相对的表面。

(3)副后刀面 车刀上与工件已加工表面相对的表面。

(4)主切削刃也称主刀刃 前刀面与主后面相交的部位,主要担负着切削任务。

(5)副切削刃 前刀面与副后刀面相交的部位,接近刀尖部分也参与了切削工作。

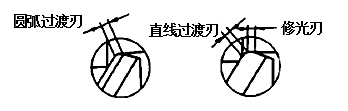

(6)刀尖 主切削刃与副切削刃连接的那一部分切削刃。为增加刀尖强度,改善刀尖在工作时的散热环境,刀尖处一般磨有圆弧过渡刃。

圆弧过渡刃又称为刀尖圆弧。通常把副切削刃前段靠近刀尖的那一段直刀刃叫修光刃。装刀时必须使修光刃与刀的纵向走刀方向平行,且修光刃要比进给量大,这样才能起到修光作用。车刀的组成及过渡刃,如图2-3所示。

(a)车刀的组成

(b)过渡刃

图2-3 车刀的组成及过渡刃

二、车刀的材料与刃磨方法

1.常用车刀材料

在切削中常用的刀具材料有碳素工具钢、合金工具钢、高速钢、硬质合金、陶瓷、金刚石、立方氮化硼等。

为了完成切削,除了刀具具有合理的角度和适当的结构外,还要求刀具材料具有高的硬度,高的耐磨性,高的耐热性,足够的强度和韧性,良好的工艺性,以及热物理性能和耐热冲击性,以适应刀具在强切削力和高温下工作。下面主要介绍三种刀具材料:

(1)碳素工具钢与合金工具钢

碳素工具钢是含碳量最高的优质钢(碳的质量分数为0.7% ~ 1.2%)如T8AT10A;合金工具钢是在碳素工具钢中加入了少量的Cr,Mn,Si 等合金元素。由于有合金元素的加入,所以其热处理变形有所减小,耐热性也有所提高。这两种刀具材料的特点是耐热性差,不适应高速切削。

(2)高速钢

高速钢是含有较多的W,Cr,V 合金元素的高合金工具钢,如W18Cr4V高速钢比碳素工具钢具有较高的耐热性,温度达600 ℃时仍能正常切削,而且强度、韧性和工艺性能都比较好。为了提高高速钢的硬度和耐磨性,可在高速钢中加入新的元素,如我国制成的铝高速钢W6Mo5Cr4V3Al,其硬度达70 HRC,耐热性能超过600 ℃,被称为超高速钢。

(3)硬质合金

它是以高硬度、高熔点的碳化物,以碳化钨(WC)和碳化钛(TiC)为基体,以金属Co,Ni 等为粘结剂,用粉末合金制成的一种合金。其硬度为74 ~ 82 HRC,能耐850 ~ 1000 ℃的高温。其特点是耐高温,耐磨性好,但是强度和韧性比高速钢低,工艺性差,一般经焊接或机械加固在车刀刀杆上使用。国产的硬质合金一般有两大类,一类是钨钻类,主要牌号有YG3,YG6 等,另一类是钨钴钛类,主要牌号有YT5,YT15,YT30。一般来说钨钻类适用于加工铸铁,有色金属等,钨钴钛类适用于加工各种钢件。

2.砂轮的选用

目前常用的砂轮有氧化铝和碳化硅两类。

(1)氧化铝砂轮:多呈白色与灰色,适用于高速钢和碳素工具钢车刀的刃磨。

(2)碳化硅砂轮:多呈绿色,适用于硬质合金车刀的刃磨。

3.车刀的刃磨方法

以90°硬质合金外圆车刀为例,手工磨刀步骤如下:

(1)先把车刀前刀面、后刀面上的焊渣磨去,并磨平车刀的底面。

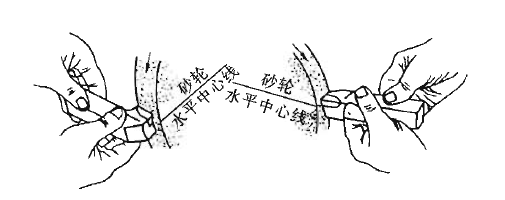

(2)粗磨主后面。磨主后面时,刀柄应与砂轮轴线保持水平,同时,刀底底平面向砂轮方向倾斜一个比主后角大2°的角度。刃磨时,先把车刀靠在砂轮的外沿上,以接近砂轮中心的水平位置为刃磨的起始位置,然后,使刃磨位置继续向砂轮靠近,并作左右缓慢移动,当磨至刀刃处即可。以同样的方法可磨出主偏角和主后角,如图2-4a所示。

(3)粗磨副后面。刃磨时,刀柄尾部应向右转过一个副偏角的角度,同时,车刀底平面向砂轮方向倾斜一个比副后角大2°的角度,具体方法与粗磨主后面相同,只是粗磨到刀尖处为止。以同样的方法磨出副偏角和副后角,如图2-4b所示。

(a)粗磨主后角 (b)粗磨副后角

图2-4 粗磨主后角、副后角

(a)精磨主后角 (b)精磨副后角 (a)直磨法 (b)横磨法

图2-5 精磨主、副后角 图2-6 磨负倒棱

(4)粗磨前面。以砂轮的端面粗磨出车刀的前面,并保证磨出前角。

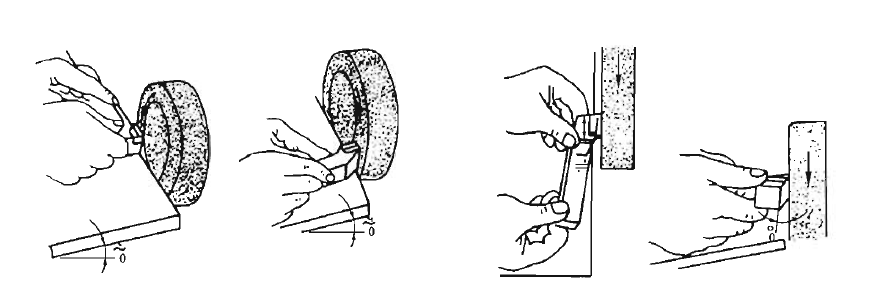

(5)精磨主后刀面、副后刀面。先修整好砂轮,保证回转平稳。刃磨时,将车刀底平面靠在调好角度的搁板上,并使切削刃轻轻地靠住砂轮的端面,同时,车刀应左右缓慢移动,使砂轮磨削均匀,保证刃口平直,如图2-5所示。

(6)磨负倒棱。为强固切削刃,一般要磨出负倒棱,棱宽约为(0.4 ~ 0.5)mm;负倒棱前角约为-5°~ -10°。倒棱时用力要轻,使车刀的主切削刃由后端向刀尖方向摆动,通常有直磨法和横磨法两种,一般采用直磨法,如图2-6 所示。

(7)用油石修磨为了提高加工工件表面质量提高刀具的使用寿命,且使车刀在加工时不易崩刃通常用油石研磨刀刃。研磨时,手持油石,用力均匀轻轻地在刀刃上来回移动,如图2-7所示。

一把好的车刀,可用四句话来表达:以锐为主、锐中求固、刃面光洁、散热断屑。

图2-7 油石研磨

4.刃磨姿势

(1)人站在砂轮侧面磨,两手握刀,两肘夹紧腰部,防止车刀抖动。

(2)磨刀时,车刀应放在砂轮的水平中心,把车刀从下往上贴砂轮,并作水平移动。

(3)磨刀面时,要磨多少角度,就使刀杆偏移多少角度。如磨主偏角时,只要在磨主后面的时候将刀杆往里偏移0°~ 3°。

5.检查方法

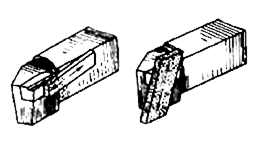

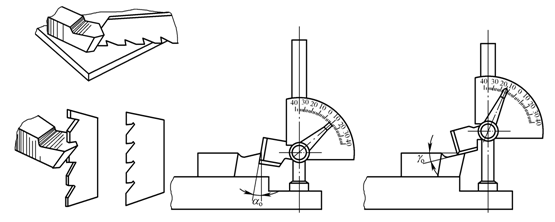

(1)目测法:观察车刀角度是否合理,刀刃是否锋利,是否符合切削要求。如45°车刀、90°车刀、沟槽车刀等,如图2-8a所示。

(2)角度尺与样板测量法:用于对角度要求很高的车刀。如三角形螺纹车刀、梯形螺纹车刀、蜗杆车刀等,如图2-8b所示。

(a)样板测量 (b)角度尺测量

图2-8 车刀角度的测量

三、容易产生的问题和注意事项

1.砂轮表面必须经常修整,保证砂轮运转时外圆及端面没有明显的跳动。

2.要根据车刀材料选用砂轮种类,否则会起不到良好的刃磨效果。

3.刃磨时,不能正对着砂轮,应站在侧面,以防砂粒飞入眼中或砂轮破裂伤人。所以刃磨时最好要戴眼镜,如果砂粒飞入眼中,应速去医务室处理,切不可用手去擦。

4.刃磨时,不可用力过猛,防止打滑受伤。

5.刃磨时,不能戴手套或缠其他物品,防止手被卷入造成人身伤害。

6.刃磨时,手握车刀要平稳,压力不能过大,并不断做左右移动,防止刀具受热不均匀而产生裂纹或退火。

7.砂轮机使用完后,必须随手关闭电源。