-

1 导读

-

2 教学视频

-

3 知识小测

离合器类型及应用

1.离合器的功用与分类

离合器主要用于机器运转过程中传递动力和运动时,在主、从动轴之间具有分离与结合功能的装置。在汽车传动系中,离合器直接与发动机相连,它可以实现汽车的启动、停车、变速的平顺换挡。由于内燃机只能在无负荷的情况下起动,所以在汽车起步前必须先将发动机与驱动轮之间的传动路线切断;另外,汽车在换挡和刹车前也需要切断动力传递。为此,在发动机与变速器之间设有离合器。由于离合器是在不停车的状况下进行两轴的结合与分离,因而离合器应保证离合迅速、平稳、可靠、操纵方便、耐磨且散热好。

离合器的形式很多,常用的有嵌入式离合器和摩擦式离合器。嵌入式离合器依靠齿的嵌合来传递转矩和运动;摩擦式离合器则依靠工作表面间的摩擦力来传递转矩和运动。离合器的操纵方式可以是机械的、液力的和电磁的等,此外还可以制成自动离合器。自动离合器不需要外力操纵即可根据一定的条件自动分离或接合,如自动挡汽车中的应用。以下主要介绍目前汽车中广泛使用的摩擦式离合器。

2.摩擦式离合器

(1) 单片摩擦式离合器

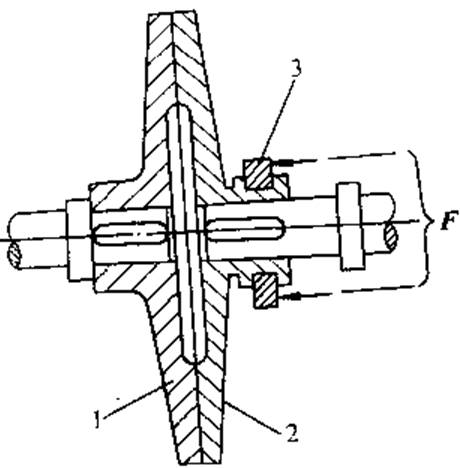

如图7-62所示,单片摩擦离合器主要是利用两圆盘面1和2的压紧或松开,使摩擦力产生或消失,以实现两轴的接合或分离。

|

图7-62 单片摩擦式离合器 1—主动盘 2—从动盘 3—拨叉 |

操纵拨叉3,使从动盘2左移,以压力F将其压在主动盘上,从而使两圆盘接合;反向操纵拨叉3,使从动盘2右移,则使两圆盘分离。

单片摩擦式离合器结构简单,但径向尺寸大,而且只能传递不大的转矩。它常用于轻型机械上,如多用于中型或轻型载货汽车上。东风EQ1090E型载货汽车装用的便是单片摩擦式离合器。

(2) 多片摩擦式离合器

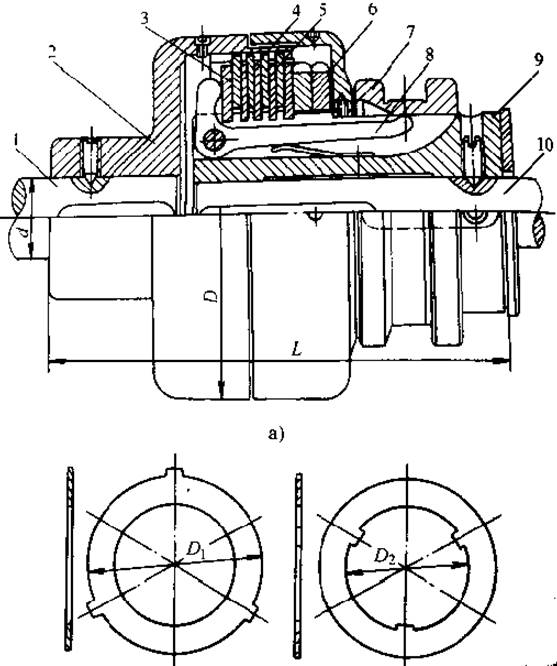

多片摩擦式离合器的结构如图7-63a所示,有两组摩擦盘(片),内、外摩擦片分别带有凹槽和凸齿,如图7-63b、c所示。其主动轴1、外壳2与一组外摩擦片4组成主动部分,其中外摩擦片可沿外壳2的糟移动。从动轴10、套筒9与一组内摩擦片5组成从动部分,其中内摩擦片可在套筒9的糟上滑动。当滑环7向左移动时,使杠杆8绕支点顺时针转动,通过压板3将两组摩擦片压紧,于是主动轴带动从动轴一起转动;反过来,滑环7向右左移动时,杠杆8下面的弹簧使杠杆绕支点逆时针转动,两组摩擦片松开,于是主动轴带动从动轴脱开。

|

图7-63 多片摩擦式离合器 1—主动轴 2—外壳 3—压板从动轴 4—外摩擦片5—内摩擦片 6—双螺母 7—滑环 8—杠杆 9—套筒10—从动轴 |

由于多片摩擦式离合器采用两组摩擦盘,摩擦面积比单片离合器大大增加,可传递转矩的能力显著增大,但结构比较复杂。因此,主要应用在重型机械中,如中、重型载货汽车上。

(3) 膜片弹簧离合器

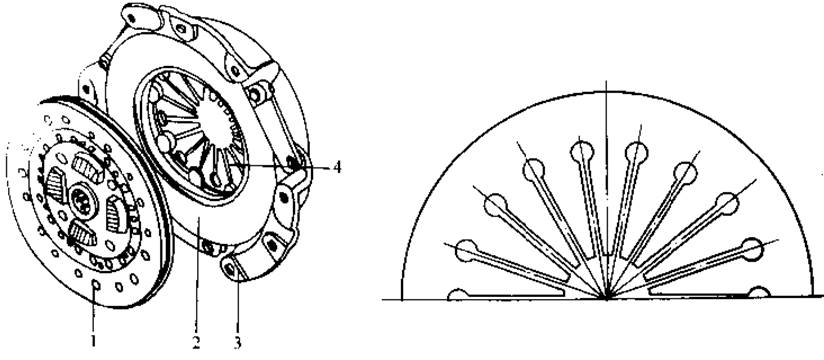

图7-64所示为膜片离合器,碟形膜片弹簧用优质钢板制成,其形状如图7-64b所示,其上开有若干个径向切槽,切槽的内端开通,外端为圆孔,每两切槽之间钢板形成一个弹性杠杆,它既是压紧弹簧又是分离杠杆。

|

a) b) 图7-64 膜片弹簧离合器 a)结构示意图 b)膜片弹簧的形状 1—离合器从动盘 2—离合器压板 3—离合器盖 4—膜片弹簧 |

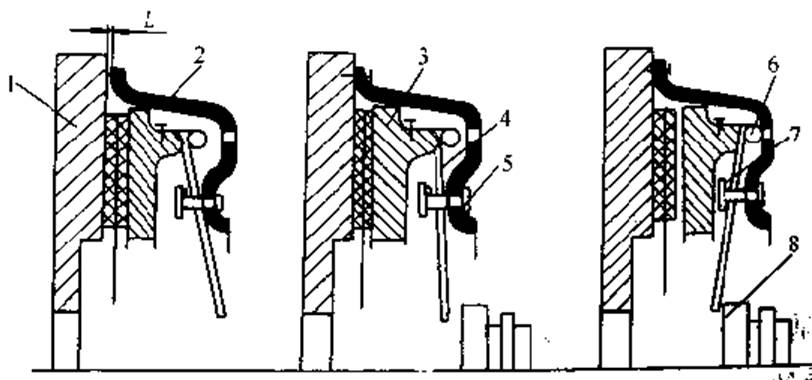

如图7-65所示,膜片弹簧离合器的压紧装置由压盘3、离合器盖2、膜片弹簧4、支承圈5和7、分离钩6和传动片组成。膜片弹簧中间的两侧有支承圈5和7,用铆钉装在离合器盖2上。支承圈为膜片弹簧工作时的支点。如图7-65a所示,在离合器盖未装到飞轮1上时,膜片弹簧不受力,处于自由状态。此时,离合器盖与飞轮之间有一距离L。如图7-65b所示,当把离合器盖靠向飞轮时,支承圈5压迫膜片弹簧4,使之发生弹性变形(锥角变小)。这样,膜片弹簧的反弹力使其外缘对压盘及从动盘产生压紧力,从而使离合器处于压紧状态。如图7-65c所示,当离合器分离时,分离轴承8位移,膜片弹簧被压在支承圈7上,膜片弹簧内缘前移,其径向截面以支承圈为支点转动(膜片弹簧呈反锥形),其外缘通过分离钩6拉动压盘3而使离合器分离。

|

a) b) c) 图7-65 膜片弹簧离合器工作原理 a)安装前的位置 b)接合位置 c)分离位置 1—飞轮 2—离合器盖 3—压盘 4—膜片弹簧 5、7—支承圈 6—分离钩 8—分离轴承 |

膜片弹簧离合器具有结构简单、轴向尺寸小、弹性特性好、弹力不受离心力影响等优点,因此在汽车(尤其轿车)上得到了广泛的应用,如奥迪、捷达、上海桑塔纳、南京依维柯等均采用膜片弹簧离合器。