1)黏度的表征与应用

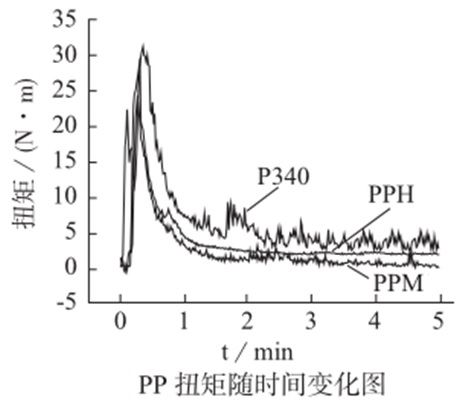

黏度是熔体或者溶液内部抵抗流动的阻力,是表征物质流动性的重要参数。在聚合物材料的成型加工中至关重要,决定成型与加工的成本和难易程度,对制品的品质也有着重要的相关性。下图是旋转黏度计测定不同温度下浓度为5g/L纤维素醚水溶液的黏度η与温度T之间的关系图。

按照Arrhenius方程η = A exp (Eγ /RT) 拟合上图中不同温度下的粘度,得到回归方程lnη= 5.1341/T -11.21,可求得该纤维素醚溶液的粘流活化能为44.2kJ/mol。基于上述粘度与温度的关系方程,还可用于表征不同pH环境对该纤维素醚流变性能的影响,例如当pH分别为6.1、5.0、4.0和3.0时,相同浓度纤维素醚溶液的粘流活化能分别为44.2、48.4、59.4和77.9kJ/mol,即升高pH有利于体系流动。

2)聚合物分子量与流动性的表征与应用

聚合物熔体的流动是分子重心沿着流动方向的位移。相对分子质量越大,分子链越长且包含的链段数目越多,进行流动位移越困难。因此聚合物熔体的黏度都随着分子量的增加而增加。

从成型加工角度考虑,降低物料的分子量可以改善物料流动性,但会影响制品的力学性能。因此需要了解并平衡各聚合物基材的分子量-流动性-力学性能关系。

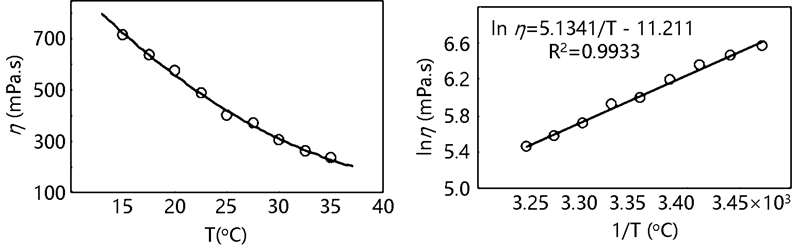

下图是聚丙烯分子量与其熔体流动性的曲线,结果表明:各种聚丙烯都存在一个临界剪切速率,在临界剪切速率之前,聚合物熔体的η与临界剪切速率呈指数关系,在临界剪切速率之后,聚合物熔体的 η与临界剪切速率呈线性关系:

下图是关于无机填料高岭土(Kaolin)改性大豆蛋白基胶黏剂的实例。随着高岭土用量增加,胶黏剂的黏度逐渐降低、其剪切稀化作用明显减弱,流动性也明显改善。这归因于大豆蛋白作为一种大分子量生物高分子,分子链段之间存在强烈的氢键作用及分子纠缠,而无机填料-无机填料以及无机填料-大豆蛋白之间的分子作用力小,因此填料的引入缓减胶黏剂分子之间的分子作用力。

3)聚合物溶液的流变特性表征

应力、应变和剪切速率是研究材料流动与变形的三个重要参数。采用旋转流变仪可以测量不同频率(ω)下流体的粘弹性,即动态流变测量。

与动态力学分析相同,设δ为应力与形变的相位角差,另设σ为剪切应力、γ为剪切应变,其储存剪切模量G’、损耗剪切模量G’’、复剪切模量G*和损耗角正切Tan δ分别表达为:

G’ = (σ/γ) cosδ

G’’= (σ/γ) sinδ

G*=G’ + iG’’

Tanδ= G’’/G’

高分子溶液或熔体在剪切应力作用下,G’反映了弹性行为,G’’反映了黏性行为。对于高分子溶液或者熔体,其G’’ > G’;在凝胶态时或者固态高分子,G’ > G’’。

高分子的溶液-凝胶转变可采用动态流变学方法来确定(凝胶点),传统方法是将G’与G’’交点(G’ = G’’)定义为凝胶点。这是流变分析方法测定高分子溶液凝胶点的依据。

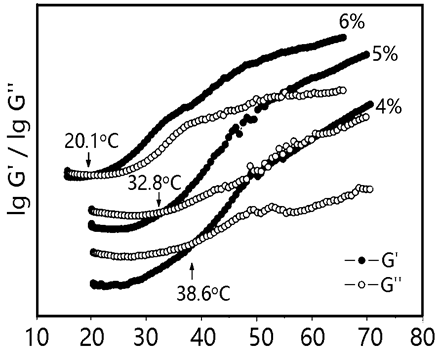

采用冷冻-融化溶解法将纤维素溶于NaOH/硫脲水溶液中,制备出不同浓度纤维素溶液,该溶液加热会凝胶,采用旋转流变仪测定其G’-T及 G’’-T曲线,结果如下图所示,由G’ = G’’的交点可确定不同浓度纤维素溶液的凝胶化温度。

4)聚合物材料的蠕变行为

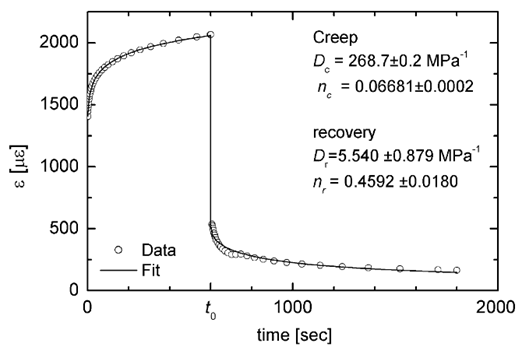

材料的蠕变行为是一种常见的流变行为,是材料长时间在固定载荷作用下,其形变随时间的增加而增加的现象,是材料黏弹性特征之一。

许多生物质材料例如木材、木塑复合材料、纤维素增强塑料复合材料等都存在着明显的蠕变现象。下图是HDPE-木粉复合材料的短期蠕变产生与恢复图,其实际测量数据(图中空心圆)与蠕变模型推导方程(图中实线)的效果很理想。由拟合结果表明蠕变产生的参数Dc(268.6)要比蠕变恢复的Dr(5.54)大一个数量级以上,数值上二者相差48.5倍;

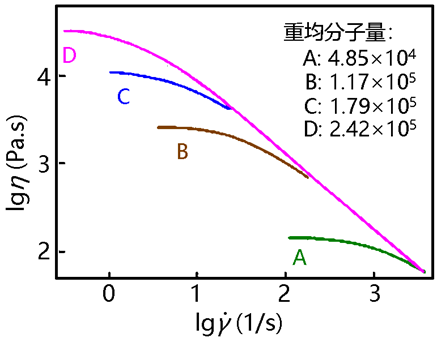

5)转矩流变仪的应用

转矩流变仪可以模拟密炼、挤出等多种聚合物加工工艺过程。从而有效指导工艺条件的选择和进行配方设计。实践证明:转矩流变仪具有很大的使用价值和经济价值,大大减少了大规模生产设备的试验性运转次数,节省了大规模加工性能试验可能要消耗掉的成吨的物料。例如某企业使用转矩流变仪对三种不同分子量和不同增塑链段含量的聚丙烯PP的加工性能进行评价,如下图。3种PP的分子量:P340<PPH<PPM;增塑链段含量P340<PPH<PPM。结果表明:降低聚合物分子量或增加增塑链段含量可以有效改善聚合物的加工性能,使聚合物熔体在加工中保持平稳且较低的黏度,从而减少能耗并改善成品率。