1.任务2.5 109型分配阀构造与工作原理

2.课程思政

任务2.5 109型分配阀构造与工作原理

DK-1 型电空制动机使用109型分配阀,它是 104 型客车分配阀和103型货车分配阀的系列产品,其标准件与通用件占零件总数的88.5%,同时又顾及我国铁路机车车辆的现状, 使机车分配阀的性能与客、货车分配阀性能基本一致,它的操纵、维护和检修更为简便。

109型分配阀的功用:一是受电空制动器的控制,根据制动管压力增减的变化,控制机车的制动或缓解;二是也可以通过空气制动阀的控制作用管,从而控制容积室内的压力变化,单独控制机车的制动或缓解。

一、109 型分配阀的构造

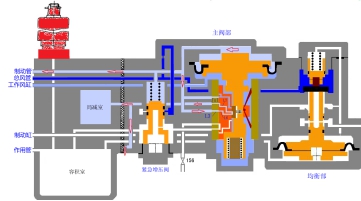

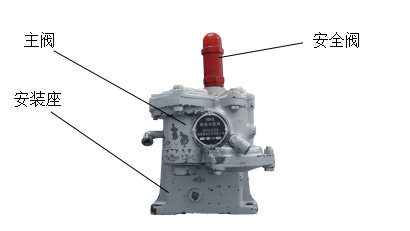

109 型分配阀包括主阀、安装座及安全阀三大部分,如图3-5-1所示 。主阀用 M 16 的双头螺栓和螺母安装在安装座垂直面上,安装面用橡胶阀垫密封,安装座坐式安装在钢架上。这种将阀与接管通过安装座分离,使拆检极为便利。

图3-5-1 109 型分配阀主体构造

1.主阀

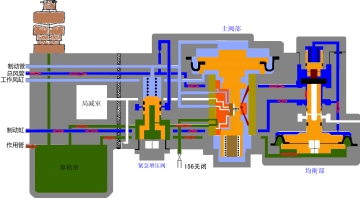

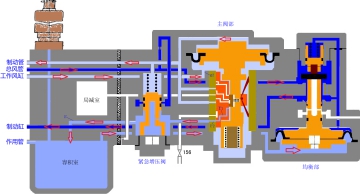

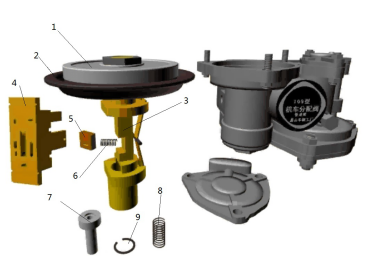

主阀控制着容积室、工作风缸、制动缸等不同通路的充风、缓解、制动和保压作用,是分配阀的最主要部分。主阀由主阀部、均衡部、紧急增压阀3部分组成,如图3-5-2所示。

图3-5-2 109分配阀主阀

1–主阀部;2–均衡部;3–紧急增压阀。

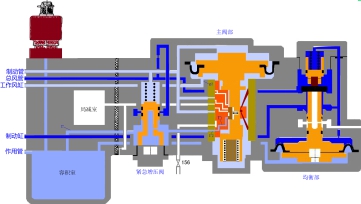

(1)主阀部

主阀部用于根据制动管的压力变化来控制容积室和作用管的充、排风。由主活塞、橡胶膜板、滑阀、滑阀座、滑阀弹簧、节制阀、稳定杆、稳定弹簧及挡圈等组成,主阀部的构造如图3-5-3所示。

图3-5-3 分配阀主阀结构

1–主活塞;2–橡胶膜板;3–活塞杆;4-滑阀;5-节制阀;6-节制阀弹簧;7-稳定杆;8-稳定弹簧;9-挡圈。

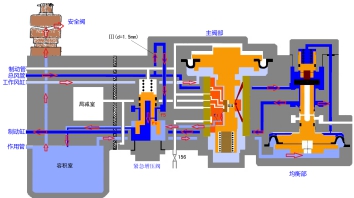

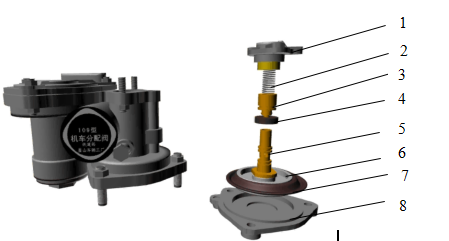

(2)均衡部

均衡部位于主阀部右侧。它由下部的均衡活塞、上部的均衡阀部等组成。均衡活塞部包括均衡活塞(上活塞、下活塞)、橡胶膜板、空心杆、上盖、供气阀

弹簧、供气阀导向杆、供气阀、阀座、均衡阀下盖等组成,均衡部构造如图3-5-4所示。

如图3-5-4 均衡部构造

1-上盖;2-供气阀弹簧;3-供气阀导向杆;4-供气-阀;5-空心杆;

6-均衡活塞;7-橡胶膜板;8-均衡阀下盖。

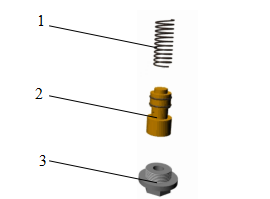

(3)紧急增压阀

紧急增压阀用于紧急制动时,使总风向容积室迅速充风增压,从而使机车制动缸压力迅速升高,以实现紧急制动。紧急增压阀主要由增压阀柱塞(简称增压阀)、增压阀柱塞套(又称增压阀套)、增压阀弹簧及密封圈等组成,如图3-5-5所示。

图3-5-5 109分配阀紧急增压阀构造

1–增压阀弹簧;2–增压阀;3–增压阀盖

2.安全阀

该安全阀与安装座通过阀座与安装座连接。主要由阀、阀杆、调整弹簧、阀体等组成,结构如图3-5-6所示 。其功用是防止紧急制动作用后制动缸压力过高, 使其控制在规定的压力范围内。其整定压力为 450kPa( 无火回送时定为 200k Pa) 。当容积室压力超过调整弹簧压力时,阀稍稍离开阀座,压缩空气进入较大的阀面上,使阀快速上升,阀杆上移,则将左侧直孔关闭,同时开放排风口,使容积室压力降低。一旦容积室压力降低,弹簧稍稍将阀压下,此时直孔开放,空气进入阀的上面,使阀上部受力增大, 迅速将阀压下停止排风。当容积室压力再度增加时又重复上述过程。由于该全过程很迅速,所以安全阀的动作是跳跃式的。

3.安装座

安装座用灰铁铸成,座内铸有1. 85L 的容积室空腔和 0. 6L 的局减室空腔。安装座背面为接管面,分别接总风管( F ) 、制动缸管( Z ) 、作用管( R ) 、列车管( L ) 及工作风缸管( G) 等五根管子。其正面则为主阀安装面,顶面装有安全阀与座内容积室相通。安装座构造如图3-5-7所示。

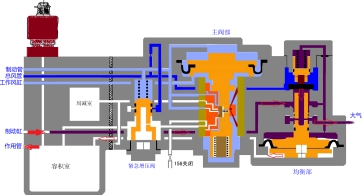

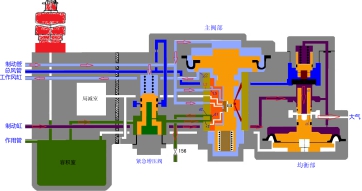

二、109 型分配阀的工作原理

当制动管压力变化在主活塞上产生作用力之差时,主活塞通过主活塞杆带动节制阀或滑阀上、下移动,连通或切断相应气路,从而产生充气缓解位、初制动位、制动位、制动后保压位、紧急位、单独制动位、单独缓解位。分配阀各位置通路及工作过程见表3-5-1所示。

3-5-1 分配阀阀位置原理图及工作过程

工作 位置 | 气路通路 | 工作过程 |

1.单独制动位 |

| 操纵小闸使作用管增压,容积室增压,均衡活塞下方压力上升,均衡活塞上移,空心杆顶开供气阀,总风缸压力经供气阀进入制动缸,同时经缩孔进入均衡活塞上方,当均衡活塞上方制动缸压力与下方容积室压力平衡时,均衡活塞下移关闭供气阀,同时空心杆不离开供气阀底面,制动缸保压。 |

2.单独缓解位 |

| 容积室的减压缓解,均衡活塞上下失去了平衡,在制动缸压力作用下,均衡活塞下移,使活塞杆的顶面离开供气阀,制动缸压缩空气经安装座→主阀安装面上的孔→均衡活塞杆上部外围→活塞杆轴向中心孔和径向孔→均衡部排气口→大气。而均衡活塞上侧及均衡阀杆上侧的压力空气也经上述通路排入大气。 |

3.充气缓解位 |

| 当列车制动管充风时,压缩空气经安装座进入主阀部主活塞上方,将主活塞推向下方,主活塞杆推动滑阀一起向下移,直至主活塞下底面碰到主阀体时为止。 列车制动管压力空气经主阀→滑阀→工作风缸。 列车制动管进入增压阀杆上方的与增压弹簧的共同作用下,使增压阀处于下部关闭位。 均衡活塞下方的压缩→容积室→增压阀杆下部→滑阀→主阀部排气口→156塞门→大气。 |

4.初制动位 |

| 当列车制动管减压后,主活塞两侧形成一定的压差,主活塞压缩稳定弹簧,仅带动节制阀上移4mm,滑阀未动。当节制阀上移时,切断列车制动管与工作风缸的通路,列车制动管→滑阀→局减室,同时经主阀安装面孔排入大气。这就形成了分配阀的初制动位。 在此位,主活塞仅上移4mm(滑阀与主活塞杆的上、下两肩之间的间隙),使该间隙处于滑阀上方,列车制动管产生局减作用。

|

5.制动位 |

| 由于列车制动管的局减作用及列车制动管减压量的加大,增加了主活塞两侧的压力差,于是主活塞带动滑阀克服滑阀与滑阀座之间的摩擦阻力进一步上移到制动位。切断了列车制动管与局减室的通路。 工作风缸压力空气→滑阀室→容积室,容积室压力上升。 容积室压力空气增加→均衡活塞下侧,推动均衡活塞上移顶开供气阀。同时总风经供气阀→均衡活塞杆上端外围空间→制动缸,制动缸压力增加。 |

6.制动后保压位 |

| 在列车制动管刚停止减压时,工作风缸仍在向容积室充风,直到主活塞两侧的列车制动管与工作风缸压力相接近时,在主活塞尾部原被压缩的稳定弹簧的反力及主活塞自重的作用下,使主活塞仅带动节制阀向下移动,切断工作风缸与容积室的通路,工作风缸保压。 由于容积室保压,均衡活塞上侧的制动缸压力与均衡活塞下部的容积室压力相接近,在均衡阀、均衡活塞的自重及供气阀弹簧的作用下,停止制动缸充风,制动缸压力停止上升,使分配阀处于制动保压位。 |

7.紧急位 |

| 当制动管按紧急速率排风时,主活塞上移至制动位,工作风缸→增压阀下方→容积室。在增压阀上部的列车制动管压力快速下降,当容积室的压力达到能克服增压阀弹簧的反力时,增压阀上移,增压阀处于开放位,这时总风管→增压阀下方→容积室→安全阀,容积室的压力达到450±10kPa时,安全阀动作,以保证容积室压力不超过450±10kPa。此时均衡部供气阀开启时间延长,使制动缸压力达到450±10kPa,这就是紧急制动时的增压作用。

|