-

1 主要内容

-

2 工作原理及设备

-

3 教学视频

-

4 授课教案

-

5 拓展知识

主要内容

一、气流干燥的特点及工作原理

气流干燥是把含有水的泥状、块状、粉粒状物料,通过适当的方法使它们分散到热空气中,在与热气流并流输送的同时进行干燥而获得粉状干燥制品的过程。

1. 特点:空气和物料并流,对流传热。

2. 工作原理:利用热空气与粉状或颗粒状物料在流动过程中充分接触,气体与固体物料之间进行传热与传质,从而使湿物料达到干燥的目的。干燥时间一般为1-5秒。

二、气流干燥流程与设备

1. 流程:热空气制备;加料;干燥;分离卸料。

2. 设备:空气过滤器、加料斗、干燥器、卸料器、分离器、风机等。

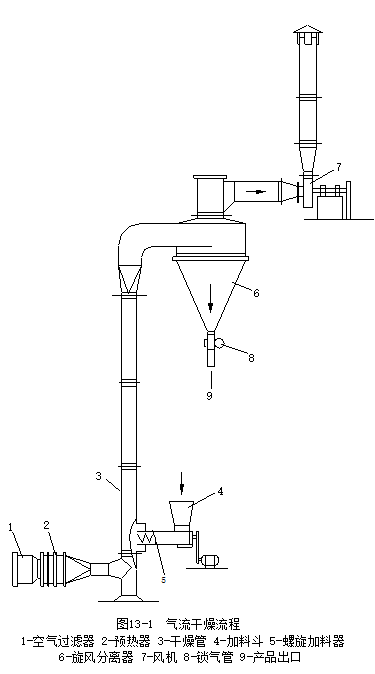

3. 气流干燥流程:湿物料由加料斗4经加料器5送入气流干燥3。空气通过空气过滤器1滤取灰尘,经加热器2加热到一定温度后送入干燥管。由于热气流的高速流动,物料颗粒分散于气流之中,气固两相之间发生传热和传质作用,使物料获得干燥。已干燥的物料随气流带出,经分离器6分离气体和固体,产品通过锁气器8从出口9卸出。废气经风机7排走。

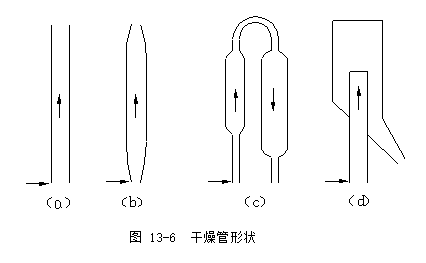

4. 干燥管:一般采用圆形,其次有方形和不同直径交替的所谓脉冲管,脉冲干燥管。

采用管径交替缩小与扩大的脉冲气流干燥管可以充分利用气流干燥中的颗粒加速运动段具有很高的传热和传质作用来强化干燥过程。即加入的物料颗粒,首先进入管径小的干燥管内,气流以较高速度流过,使颗粒产生加速运动,当其加速运动终了时,干燥管径突然增大,由于颗粒运动的惯性,使该段内颗粒速度大于气流速度,颗粒在运动过程中,由于气流阻力而不断减速,直至减速终了时,干燥管径再突然缩小,如此颗粒又被加速,重复交替地使管径缩小与扩大,使颗粒的运动速度在加速后又减速,不进入等速运动阶段,使气流与颗粒间的相对速度与传热面积较大,从而强化了传热、传质速率。另外,在扩大段气流速度大大下降,也相应地增加了干燥的时间。

三、气流干燥器的类型

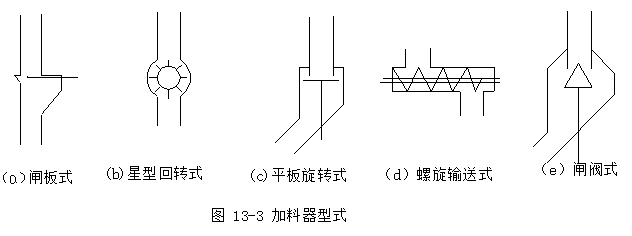

1. 按加料方式分类

(1)直接加料型:将原料从加速管中间直接投入,利用高速气流的冲击使物料分散而进行干燥。

(2)带分散机型:对于某些含水颗粒体物料,这些物料在热气流中不易分散,或进料过程中易结块,需要在进料口设置分散机,通过分散机将湿物料分散成小颗粒。分散机是由带放射棒状的转轮和锁气外壳组成,在分散机中无热风流过。

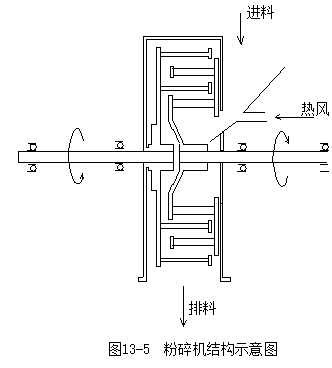

(3)带粉碎机型:物料和热风一起进入粉粹机内,由于粉碎机内具有高速回旋的鼠笼式转子,能把物料和热风高速搅拌,在高速搅拌过程中,物料实现粉粹,所以热容量系数极高。

2. 按干燥管形状分类

(1)直管式:适用于比较容易干燥的物料,如以除去附着水为主或临界含水率不高的场合,而且要求成品含水率在0.5~1%。

(2)变径管式:适用于较难干燥的物料,以及成品含水率要求较低(<0.5%)的场合。

变径管是将颗粒等速运动段的直径扩大,使物料与气流的相对速度加大,有利于颗粒表面气膜更新。加速传热,并使物料在干燥管内的停留时间增大。

四、长管式气流干燥器

它是一根几米至几十米的垂直管,物料及热空气在管的下端进入,干燥后的物料则在管的顶端进入分离器并将物料和空气加以分离。

在气流干燥过程中,热空气的上升流速应大于物料颗粒的自由沉降速度,空气在气流干燥中既是干燥介质,又是固体物料的输送介质。在气流干燥中,空气是靠鼓风机来输送,鼓风机可以安装在整个流程的头部,也可装在尾部或中部,这样可使干燥过程分别在正压、负压或先负后正的情况下进行。

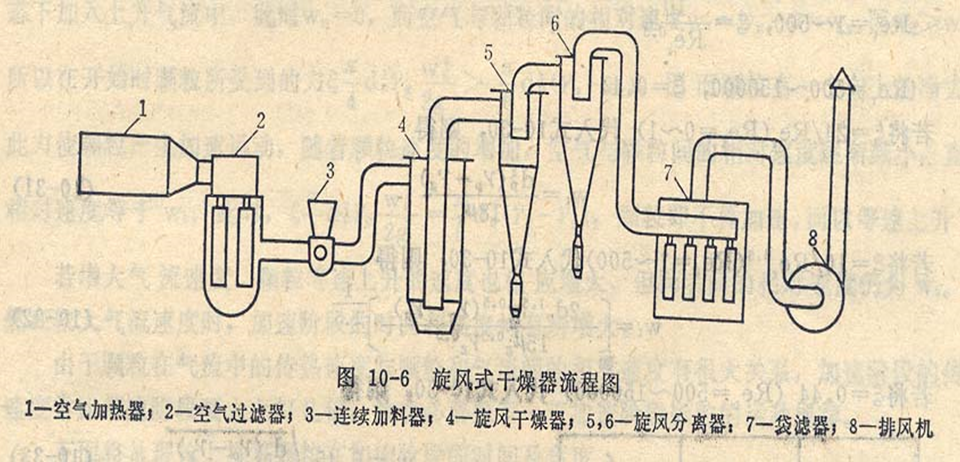

五、旋风式气流干燥器

旋风式气流干燥器没有长管式那样的长管,因此不需高层的厂房,操作也较简便。

旋风式干燥器具有一个圆筒形的筒身,带有物料的气流在上部以切线方向进入干燥器,在干燥器内呈螺旋状向下至底部后再折向中央排气管排出。而且由于湿物料是在旋风干燥器前的风管中加入的,湿物料从加料口至旋风干燥器入口间的这段管道中已开始干燥,这段管道具有加速段的性质,因此,物料在进入干燥器前已有相当数量的水分被除去。

六、气流干燥的特点和适用范围

(1)可获得高度干燥的成品;

(2)适用于热敏性物料的干燥,干燥时间极短,一般为0.5~2秒,最长也不过5~7秒,物料不会发生变化;

(3)干燥管的热效率通常为50~60%。干燥器结构紧凑,散热面积小,风量损失也少;

(4)设备简单,占地面积小,生产能力大,操作容易,投资少;

(5)操作稳定,便于自动化;

(6)干燥过程伴随着颗粒的空气输送,整个过程都是连续的,便于与前后工序衔接;

(7)适用性广,可适用于粉状、粒状、碎块状以至泥状物料的干燥。可以有很大的装置规模。