6.4 流变学常用的测量仪器

1)旋转流变仪

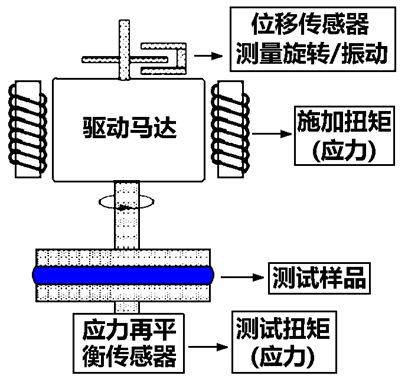

旋转流变仪的工作原理:将聚合物样品放置于流变仪测量头系统中,动力马达先施加在转轴上一个一定的扭矩,样品会抵抗这个外加扭矩而产生剪切应力,由此测量所形成的剪切速率或者应变及黏度,表征流变特性。

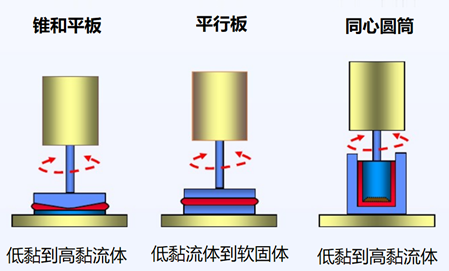

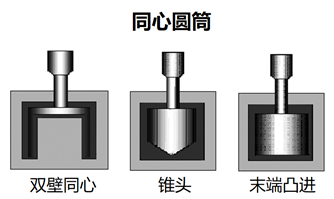

旋转流变仪通常具有三种测量头系统,即锥和平板、平行板和同心圆筒(又分末端凸进、锥头和双璧同心三种),如图所示。

锥和平板测量头形主要用来测量高粘性液体包括高粘度溶液、聚合物熔体、弹性流体的黏度,样品放置于锥头和平板之间的缝隙内,锥头的锥角通常在1~5o之间。

平行板测量头用于测量高粘度样品(包括高粘度溶液、聚合物熔体、轻微弹性流体、高聚物共混物等),对于含有粒子的样品(如固液悬浮体系、含粒子填充或改性体系)也能够进行有效的测量,样品放置于两个平板之间,可以将平行板的间隙设置为任意尺寸,从而消除由于粒子尺寸不同所导致的问题,

同心圆筒测量头用于中等及以下粘度样品测量,如中低粘度的聚合物溶液、溶胶、胶乳等,样品放置于内筒和外筒之间的缝隙之间。常见的旋转黏度计就属于同心圆筒旋转流变仪。

2)毛细管流变仪

可变压力型毛细管流变仪的工作原理如下:物料在电加热的料桶里被加热熔融,料桶的下部安装有一定规格的毛细管口模(直径0.25-2mm和长度0.25-40mm,可选),温度稳定后,料桶上部的料杆(柱塞)在驱动马达的带动下以一定的速度或以一定规律变化的速度把物料从毛细管口模中挤出来。在挤出的过程中,可以测量出毛细管口模入口出的压力,在结合已知的速度参数、口模和料桶参数以及流变学模型,从而计算出在不同剪切速率下熔体的剪切粘度。

可变压力型的毛细管流变仪在实验室测试中及应用最广泛,这种流变仪设计精确,仪器结构简单,易于操作,可以在较宽的范围调节剪切速率和温度,得到十分接近于加工条件的流变学物理量。

另外,常见的乌式黏度计和熔融指数仪都属于简单型的毛细管型流变仪。乌氏粘度计属于一种测定低粘度样品的重力毛细管粘度计;熔融指数仪属于一种测定聚合物熔体流动性的固定压力型毛细管流变仪,其测定过程是将在190±0.4℃熔融的胶倒入测定仪的圆桶中,然后以重量为2160±10g的冲头压下,计量在10min内胶液被挤出圆桶底部小孔(直径为2.09mm,高7.06mm)的克数(即为熔融指数)。

3)转矩流变仪

转矩流变仪是在实验型挤出机的基础上,配合毛细管、密炼室、单双螺杆、吹膜等不同模块,模拟高聚物材料在加工过程中的一些参数。

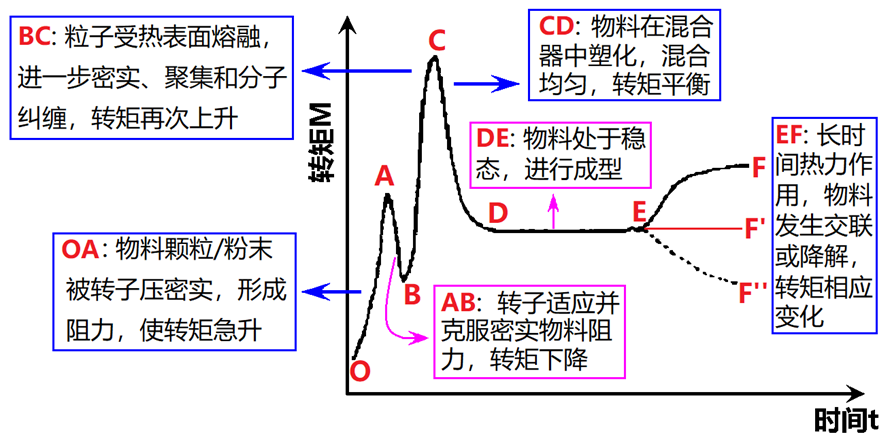

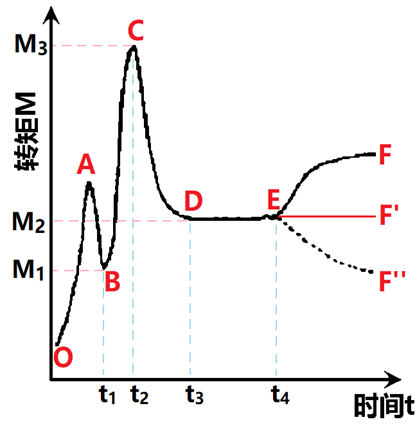

其工作原理是:将聚合物放入能模拟高聚物材料实际加工过程的模块混炼室内,基于转速相反的两个转子对物料的剪切作用,物料会对转子产生反作用扭矩(反映物料粘度的大小),通过测力传感器测量被剪切物料在模拟加工过程中产生的非线性粘弹性响应,通常记录转矩随时间的变化谱图,得到“流变图”,如下图所示。

上图典型转矩流变曲线的含义:

OA: 物料开始粘连,转矩上升到A点;

AB:受转子旋转作用,物料很快被压实(赶气),转矩下降到B点。(有的样品没有AB段);

BC:物料在热和剪切力的作用下,开始塑化(软化或熔融),物料即由粘连转向塑化,转矩上升至C点;

CD:物料在混合器中塑化,逐渐均匀。达到平衡,转矩下降到D。

DE:维持恒定转矩,物料平衡阶段。(90s以上)

E—:继续延长塑化时间,导致物料发生分解,交联,固化,使转矩上升或下降。

从转矩流变曲线可提供的信息:

①判断可加工性。由于转矩值的大小直接反映了物料的粘度和消耗的功率。可以看出此配方是否具有加工的可能性,及其能耗和成本。

②加工时间(物料在成型之前的时间)

★热塑性材料:要求t4不能太短,否则还未成型就已分解,交联。

★热固性材料:若t4太长,效率低,需等很多时间才能固化,脱模,周期长;若t4太短,来不及出料已固化在螺杆或模具中。

③加工温度。可以测定不同温度下的转矩流变曲线,得到M-T关系。

④材料的热稳定性。研究分解时间的长短。

转矩流变仪使用的各种混合器测量头,是大型生产用混合器的微缩复制品。它可以模拟密炼、挤出等工艺过程。通过测量上述模拟加工工艺过程中的转矩与温度、转速与时间等关系,有效指导工艺条件的选择和进行配方设计。实践已经证明,转矩流变仪具有很大的使用价值和经济价值,大大减少了大规模生产设备的试验性运转次数,节省了大规模加工性能试验可能要消耗掉的成吨的物料。

4)其它流变仪

除上述三类流变仪外,还有:用于测量小振幅下动态力学分析仪、结构与转子型流变仪相同的振荡型流变仪、拉伸流变仪、弯管流变仪、缝隙口模流变仪、落球式黏度计、蠕变仪等。