3.8 基元级速度三角形特征参数确定的

原则和限制

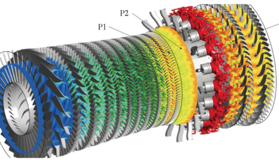

速度三角形表示压气机级内气流速度之间的关系,是研究基元级工作原理的重要依据。

动叶栅进口的轴向分速度c1a: 决定了压气机的流量和进口截面面积。

动叶栅进口的切向分速度c1u:决定了流体介质进入动叶时是否有预旋分量。

叶片圆周速度U:直接影响压气机的轮缘功的大小,在扭速不变情况下轮缘功和U成正比线性变化。

扭速ΔWu(ΔCu):扭速表示流体介质流经工作轮叶栅后流动方向在周向的扭转大小,决定了实际获得轮缘功Lu的大小。

轴向分速度c1a的选取考虑:流量一定的条件下,增加c1a可减小压气机迎风面积。过大的c1a可能使W1增大过多,动叶栅内就可能出现激波,使得损失增加。因此,通常要求进口速度轴向分量对应的马赫数(c1a/a)不大于0.5~0.6。

切向分速度c1u的选取考虑:预旋C1u可控制调整C1a、轮缘速度U和相对相对速度W1之间的关系。

(1)利用正预旋C1u(与轮缘速度U同方向)有效降低动叶栅进口相对马赫数Mw1。(2)利用正预旋C1u提高轴向进气速度(在U和W1不变时)。(3)在W1和C1a不变的条件下,利用正预旋C1u可增加轮缘速度U,也即允许压气机采用更高转速运转。(4)利用反预旋C1u(方向与U相反),可调整气流方向,降低叶根、叶顶基元级气流速度方向角之差,并适当提高轮缘功。

轮缘速度U的选取考虑:增加轮缘速度,可以增加动叶的加功量,即Lu增加。相同的C1条件下,提高U,W1增加。但轮缘速度U不能过大,轮缘速度越大,结构质量离心力越大,即轮缘速度还受叶片材料特性的制约。

扭速ΔWu(ΔCu)的选取考虑:扭速ΔWu(ΔCu)增加,轮缘功Lu增大。扭速ΔWu(ΔCu)增加,必然有Δα和Δβ增加,所带来的问题有:

出口速度W2减小,动叶栅内扩压度(D因子)加大,极易导致其流动分离,使得流动损失激增加。出口速度C2增大、出口方向角α2很小,增大了下游静叶栅的设计难度。也就是说,当气流在静叶里偏转角变大的时候,在减速扩压中很能易分离;也可能出现局部超声流动区和激波而又引起激波损失;另外,过流质量流量容易形成壅塞状态。所以,扭速ΔWu(ΔCu)的设计值必须有所限制。

所以说,在确定基元级速度矢量三角形各参数时,充满着矛盾,必须根据压气机设计的主要要求和实践经验,合适正确的选定关键参数。