第五节 输 液

一、输液的特点与种类

输液(infusionsolution)是指供静脉滴注用的大体积(除另有规定外,一般不小于100mL)注射液,也称静脉输液。

输液的使用剂量大,直接进入血循环,故能快速产生药效,是临床救治危重和急症患者的主要用药方式。其作用多样,适用范围广,临床主要用于纠正体内水和电解质的紊乱,调节体液的酸碱平衡,补充必要的营养、热能和水分,维持血容量。也常把输液剂作为一种载 体,将多种注射液如抗生素、强心药、升压药等加入其中供静脉滴注,以使药物迅速起效,并维持稳定的血药浓度,确保临床疗效的发 挥。

目前临床上常用的输液可分为:【考点,(※)】

1.电解质输液 用于补充体内水分、电解质,纠正体内酸碱平衡等。如氯化钠注射液、复方氯化钠注射液、乳酸钠注射液等。

2.营养输液 用于补充供给体内热量、蛋白质和人体必需的脂肪酸和水分等。如葡萄糖注射液、氨基酸输液、脂肪乳剂输液等。

3.胶体输液 这是一类与血液等渗的胶体溶液,由于胶体溶液中 的高分子不易通过血管壁,可使水分较长时间保持在血液循环系统内,产生增加血容量和维持血压的效果。称血浆代用液,但不能代替全血。可用于因出血、烫伤、外伤所引起的休克或失血症。半衰期维 持5~7h,无利尿作用,且在血液中停留期间,不影响人体组织与血液 正常的生理功能。胶体输液有多糖类、明胶类、高分子聚合物等,如右旋糖酐、淀粉衍生物、明胶、聚维酮等。

4.含药输液 如氧氟沙星输液。

二、输液的制备

由于输液的注射量大,又是直接注入静脉,故除另有规定外,输液应尽可能与血液等渗【考点,(※)】。输液的配制过程更应严格控制。质量要求也更严格。

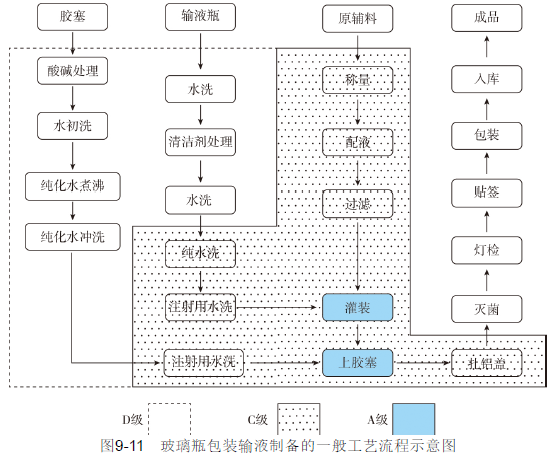

(一)输液制备的工艺流程

玻璃瓶包装输液制备的一般工艺流程如图9-11所示。

(二)输液容器与包装材料处理

输液的容器有输液瓶、无毒软性聚氯乙烯塑料袋、非PVC复合膜软袋和聚丙烯塑料瓶。我国目前仍以输液瓶为主。

1.输液容器及其处理 《中国药典》2020年版四部注射剂(通则 0102)规定,除另有规定外,容器应足够透明,以便内容物检视。输液瓶一般为无色透明的玻璃瓶,为硬质中性玻璃制成,需配有胶塞(及含隔离膜者)、铝盖或外层塑料盖。其耐热、耐腐蚀,物理化学性质稳 定,阻隔性好。玻璃瓶质量、清洁度应符合国家有关标准。外观应光 滑,无色透明,无条纹,无气泡,无毛口等;瓶口内径光滑圆整,大 小合适,以利密封,避免在储存期间,由于漏气造成污染。

除玻璃输液瓶外,目前也常采用聚丙烯塑料瓶,质轻,无毒,耐 热,耐腐蚀,化学稳定性高,机械强度高,其抗碎性是玻璃瓶所无法

比拟的,并且可热压灭菌,但透明度及阻隔性较差。另外也有软包装输液剂,采用无毒聚氯乙烯(PVC)塑料软袋和非PVC复合膜软袋。其重 量轻,不易破损,耐压,便于运输和储存。尤其是非PVC复合膜软袋,由于其材料质量优良,具有很低的透水性、透气性及迁移性,适 用于绝大多数药物的包装,在国外日益广泛取代玻璃瓶而用于输液包装。

玻璃瓶输液容器洗涤是否洁净,对药液可见异物影响较大。洗涤工艺的设计应与容器的洁净程度有关。一般有直接水洗、清洁剂处理(如酸洗、碱洗)等方法。如果生产输液瓶的车间达到规定净化级别要 求,瓶子出炉后,立即密封,这样的输液瓶只要用滤过注射用水冲洗 即可。塑料袋一般不洗涤,直接采用无菌材料压制。一般洗瓶是水洗 与碱洗法相结合,碱洗法是用2%氢氧化钠溶液(50~60℃)冲洗,也可 用1%~3%的碳酸钠溶液,由于碱对玻璃有腐蚀作用,故碱液与玻璃 接触时间不宜过长(数秒钟内)。碱洗法操作方便,利于流水线生产,也 能消灭细菌与热原。目前,采用滚筒式洗瓶机和箱式洗瓶机,提高洗 涤效率和洗涤质量。在药液灌装前,必须用微孔滤膜滤过的注射用水 倒置冲洗。

2.胶塞及其处理 胶塞主要用于注射用无菌粉末、输液等制剂瓶包装封口,根据所使用的橡胶材料,可分为天然橡胶塞和合成橡胶塞。天然胶塞由于气密性、抗老化能力差等缺点已经被淘汰,而合成 的丁基胶塞以其优良的气密性和化学稳定性被广泛使用。《中国药典》2020年版四部注射剂(通则0102)规定,容器用胶塞特别是多剂量 包装注射液用的胶塞要有足够的弹性和稳定性,其质量应符合有关国 家标准规定。

输液使用的丁基胶塞,采用全自动胶塞清洗机,将原来胶塞的洗涤、硅化、烘干等人工独立操作的多道工序,改在全封闭清洗箱中, 从进料到出料,分工序连续一机操作完成。同时整个操作过程由可编 程序控制,全自动操作,也可用手动操作。胶塞的洗涤、灭菌及出料,由于在一机内连续完成,无中间转序环节,避免了交叉污染,洗 涤时又采用了先进的超声技术,清洗质量十分可靠,可直接用于生产。

药用丁基胶塞在使用时应注意:应在洁净区域打开包装。药品生产企业应在D级洁净区打开外包装,在C级洁净区打开内包装。采用注射用水进行清洗,清洗次数不宜超过两遍,最好采用超声波清洗,清 洗过程中切忌搅拌,应尽可能地减少胶塞间的摩擦。干燥灭菌最好采 用湿热灭菌法,121℃、30min即可。如果条件不允许湿热灭菌,只能干热灭菌,则时间最好不要超过两个小时。在胶塞干燥灭菌的过程中,应尽量设法减少胶塞间的摩擦。

由于胶塞的组成比较复杂,如果其质量欠佳,在与注射液接触后,胶塞其中少量物质可能进入药液,影响药物制剂质量,故有很多 生产企业开始使用覆膜丁基胶塞,覆膜丁基胶塞是在原丁基药用胶塞 的基础上,将胶料与膜在高温高压条件下同步热合而成,杜绝了任何 化学黏结剂对输液的潜在危害;膜材料的独特性使胶塞表面光滑,避 免或减轻了一般药用丁基胶塞存在的最大弱点——胶塞表面静电吸附 使胶屑及其他微粒难以清洗,并消除了因胶塞表面硅化而引起的挂珠 及假性微粒的增加,以及硅油对某些药品造成的安全隐患。

3.铝塑组合盖 普通铝盖由于使用时不易开启,尤其是注射用无 菌粉末及输液铝盖,因医疗机构使用量大,开启时容易致伤医护人员 而感染病菌,国家药品监督管理部门颁布了相关文件规定,宜采用铝塑组合盖等易开启盖替代普通铝盖,逐步淘汰普通铝盖。玻璃输液瓶 铝塑组合盖有以下几种:①两件组合型,系由撕开式保护铝盖和中心 孔铝盖组成;②三件组合型,系在撕开式保护铝盖和中心孔铝盖加垫片;③拉环型;④不开花型。另外,还有铝塑组合盖系在铝盖之上再 加一塑料盖。

(三)原辅料的质量要求

输液所用的原辅料质量必须严格控制。

输液应选用优质高纯度的供注射用规格的原料配制。原料不纯,含有杂质,均有可能影响成品的质量,有的还会在注射后产生副作用。若不易获得专供注射用规格的原料,医疗上又急需而只能采用高 纯度化学试剂时,应按《中国药典》规定项目,进行质量检验,必要时要做注射剂安全性检查,证明符合要求后方可选择应用。

每批原料使用前应检查包装是否严密,有否受潮、发霉、变质等现象。如发现有包装破损、原料受潮、霉变等问题,该批原料则不能使用。否则会因原料污染热原而影响输液质量。有些利用微生物发酵方法制得的原料(如右旋糖酐),还应根据实际情况进行异常毒性和过敏 反应检查,以确保临床使用安全。

输液配制所用的溶剂必须是符合要求的新鲜注射用水。

输液配制过程中,涉及的辅料应按注射用规格的要求进行选择。如用以除去溶液中的热原、色素、胶体微粒等杂质并兼有助滤作用的活性炭,要选择供注射用活性炭。

(四)配液与滤过

输液的配制多采用带有夹层的不锈钢或搪瓷玻璃罐,可以加热, 还带有搅拌装置。

输液的配制方法一般有两种。

1.浓配法 药液配制多用此法。配制时,先将药物配成浓溶液, 如葡萄糖配成50%~70%浓度,氯化钠配成20%~30%浓度,加活性 炭煮沸吸附后,滤过,再用滤过的注射用水稀释至所需浓度。

2.稀配法 凡原料质量较好,药液浓度不高,配液量不太大可用此法。配制时,将原料直接溶解于注射用水配成所需浓度,加活性炭吸附处理后,药液再经粗滤、精滤,即可供灌装。

配制输液时,活性炭(供注射用)的用量一般为溶液总量的0.02%~0.5%,吸附时间20~30min,效果良好,分次吸附法比一次吸附法效 果更好。

输液的滤过是除去药液中的杂质,保证输液质量的重要操作步骤之一,必须选择适当的滤材、滤器和滤过方法。

输液的滤过方法、滤过装置与一般注射剂相同,多采用加压滤过法,效果较好。滤过时可分预滤与精滤两步进行。用陶质砂滤棒、垂 熔玻璃滤器、板框式压滤机或微孔钛滤棒等作为滤过材料进行预滤, 操作时,可在滤棒上先吸附一层活性炭,并在滤过开始后,反复进行 回滤直到滤液符合质量要求为止,滤过过程中,不要随便中断操作, 以免冲动滤层,影响滤过质量。精滤多采用微孔滤膜作为滤过材料, 常用滤膜的孔径为0.65μm或0.8μm,也可采用双层微孔滤膜,上层为3μm微孔膜,下层为0.8μm微孔膜。经精滤处理后的药液,即可进行灌装。目前,输液生产时也有将预滤与精滤同步进行的,采用加压三级 滤过装置,即:砂滤棒→垂熔玻璃滤球→微孔滤膜。三级滤过装置通 过密闭管道连接,既提高了滤过效率,也保证了滤液的质量。

(五)灌封与灭菌

灌封室的洁净度应为A级或局部A级。玻璃瓶输液的灌封由药液灌注、塞丁基胶塞、轧铝盖组成。滤过和灌装均应在持续保温(50℃)条件 下进行,防止细菌粉尘的污染。灌封要按照操作规程连续完成,即药 液灌装至符合装量要求后,立即对准瓶口塞入丁基胶塞,轧紧铝盖。 灌封要求装量准确,铝盖封紧。目前药厂多采用回转式自动灌封机、自动放塞机、自动落盖轧口机等完成联动化、机械化生产,提高了工作效率和产品质量。灌封完成后,应进行检查,对于轧口不严的输液 应剔出,以免灭菌时冒塞或储存时变质。

输液灌封后,应及时进行灭菌处理,一般灭菌过程应在4h内完成。灭菌时,采用热压灭菌法,即115℃、68.7kPa(0.7kg/cm2)维持30min,也可根据成品容量的大小,酌情确定灭菌条件,以保证灭菌质 量。对于塑料袋装输液剂的灭菌条件通常为109℃热压灭菌45min或111℃灭菌30min。

(六)举例

例1 5%葡萄糖注射液

【处方】注射用葡萄糖50g 1%盐酸适量 注射用水加至1000mL

【制法】取处方量葡萄糖,加入煮沸的注射用水中,使成50%~70%浓溶液,加盐酸适量调节pH值至3.8~4.0,加活性炭0.1%~0.2% (g/mL)混匀,煮沸20~30min,趁热滤除活性炭,滤液中加入注射用水 至1000mL,测定pH值、含量,合格后,经预滤及精滤处理,灌装, 封口,115℃、68.7kPa热压灭菌30min即得。

【性状】本品为无色的澄明液体。

【功能与主治】具有补充体液、营养、强心、利尿、解毒作用。 用于大量失水、血糖过低等。

【用法与用量】静脉注射,每日500~1000mL,或遵医嘱。

【规格】5%×250mL。

【贮藏】密闭保存。

【注解】

(1)葡萄糖注射液有时会产生絮凝状沉淀或小白点,一般是由于原料不纯或滤过时漏炭等原因所致。通常采用浓配法,并加入适量盐 酸,中和蛋白质、脂肪等胶粒上的电荷,使之凝聚后滤除。同时在酸 性条件下加热煮沸,可使糊精水解、蛋白质凝集,通过加适量活性炭吸附,以除去絮凝状沉淀或小白点。

(2)葡萄糖注射液不稳定的主要表现为溶液颜色变黄和pH值下降。成品的灭菌温度愈高、时间愈长,变色的可能性愈大,尤其在pH值不 适合的条件下,加热灭菌可引起显著变色。葡萄糖溶液的变色原因, 一般认为是葡萄糖在弱碱性溶液中能脱水形成5-羟甲基呋喃甲醛(5- HMF),5-HMF再分解为乙酰丙酸和甲酸。同时形成一种有色物质。颜 色的深浅与5-HMF产生的量成正比。pH值为3.0时葡萄糖分解最少,故配液时用盐酸调节pH值至3.8~4.0,同时严格控制灭菌温度和受热时 间,使成品稳定。

例2 0.9%氯化钠注射液

【处方】注射用氯化钠9g 注射用水加至1000mL

【制法】取处方量氯化钠,加注射用水至1000mL,搅匀,滤过, 灌装,封口,115℃、68.7kPa热压灭菌30min即得。如氯化钠质量 差,可先配成20%~30%的浓溶液,加适量活性炭,煮沸20~30min, 粗滤除去活性炭,加注射用水至全量,精滤,灌装,灭菌,即可。

【性状】本品为无色的澄明液体。

【功能与主治】为电解质补充剂。用于治疗因大量出汗、剧泻、 呕吐等所致的脱水,或用于大量出血与手术后补充体液。

【用法与用量】静脉滴注,常用量为500~1000mL。

【规格】①100mL ∶0.9g;②250mL ∶2.25g。

【贮藏】密闭保存。

【注解】

(1)本品pH值应为4.5~7.5。

(2)本品久贮后对玻璃有侵蚀作用,产生具有闪光的硅酸盐脱片或其他不溶性的偏硅酸盐沉淀。一旦出现则不能使用。

(3)本品对水肿与心力衰竭患者慎用。

三、输液质量问题讨论

(一)输液存在的问题

输液的质量要求严格,目前质量方面存在的主要问题是染菌、热 原和可见异物与不溶性微粒问题,应引起充分的注意。

1.染菌问题 由于输液生产过程中严重污染、灭菌不彻底、瓶塞 松动、漏气等原因,致使输液出现浑浊、霉团、云雾状、产气等染菌 现象,也有一些外观并无太大变化。如果使用这种输液,会引起脓毒症、败血病、热原反应,甚至死亡。

2.热原问题 目前在临床上使用输液时,热原反应时有发生,关于热原的污染途径和防止办法在本章第二节已有详述。但使用过程中 的污染引起的热原反应,所占比例不容忽视,如输液器等的污染。因 此,一方面要加强生产过程的控制,同时更应重视使用过程中的污染。尽量使用全套或一次性输液器,包括插管、导管、调速及加药装 置、末端滤过、排除气泡及针头等,并在输液器出厂前进行灭菌,避 免热原污染。

3.可见异物与不溶性微粒的问题 输液中的微粒包括炭黑、碳酸钙、氧化锌、纤维素、纸屑、黏土、玻璃屑、细菌、真菌、真菌芽孢 和结晶体等。若输液中如含有大量肉眼看不见的微粒、异物,其对人 体的危害是潜在的、长期的,可引起过敏反应、热原反应等。较大的 微粒,可造成局部循环障碍,引起血管栓塞;微粒过多,会造成局部 堵塞和供血不足,组织缺氧,产生水肿和静脉炎;异物侵入组织,由 于巨噬细胞的包围和增殖而引起肉芽肿。

微粒产生的原因有:

(1)原料与辅料质量问题 如注射用葡萄糖有时含有水解不完全的 产物糊精、少量蛋白质、钙盐等杂质;氯化钠、碳酸氢钠中含有较高 的钙盐、镁盐和硫酸盐;氯化钙中含有较多的碱性物质。这些杂质的 存在,可使输液产生乳光、小白点、浑浊。活性炭杂质含量多,不仅 影响输液的可见异物检查指标,而且还影响药液的稳定性。因此,原 辅料的质量必须严格控制。

(2)胶塞与输液容器质量问题 胶塞与输液容器质量不好,在储存 中有杂质脱落而污染药液。有人对输液中的“小白点”进行分析,发现有 钙、锌、硅酸盐与铁等物质;对储存多年的氯化钠输液检测有钙、镁。这些物质主要来自胶塞和玻璃输液容器。有人对聚氯乙烯袋装输 液与玻璃瓶装输液进行对比试验,将检品不断振摇2h,发现前者产生 的微粒比后者多5倍,经薄层层析和红外光谱分析,表明微粒为对人体有害的增塑剂二乙基邻苯二甲酸酯(DEHP)。

(3)工艺操作中的问题 如生产车间空气洁净度差,输液瓶、丁基 胶塞等容器和附件洗涤不净,滤器选择不当,滤过方法不好,灌封操 作不合要求,工序安排不合理等。

(4)医院输液操作以及静脉滴注装置的问题 无菌操作不严、静脉 滴注装置不净或不恰当的输液配伍都可引起输液的污染。

(5)其他问题 如丁基胶塞的硅油污染问题等。

(二)解决办法

1.按照输液用的原辅料质量标准,严格控制原辅料的质量。

2.提高丁基胶塞及输液容器质量。

3.尽量减少制备生产过程中的污染,严格灭菌条件,严密包装。

4.合理安排工序,加强工艺过程管理,采取单向层流净化空气,及 时除去制备过程中新产生的污染微粒,采用微孔滤膜滤过和生产联动化等措施,以提高输液的澄明度。

5.在输液器中安置终端过滤器(0.8μm孔径的薄膜),可解决使用过 程中微粒污染。