10.5圆柱齿轮的精度设计

圆柱齿轮精度设计的主要内容如下:①齿轮精度等级的确定;②单个齿轮精度评定指标的确定;③齿轮副精度评定指标的确定;④齿坯精度的确定。

10.5.1齿轮精度等级的确定

10.5.1.1精度等级及其标注

GB/T 10095.1—2008对单个渐开线圆柱齿轮规定了13个精度等级,从高到低分别用数字0,1,2,…,12表示。其中0~2级精度要求非常高,作为未来发展级;3~5级称为高精度级;6~9级称为中等精度级,使用最多;10~12级称为低精度级。

新标准对图样标注并无明确规定,只提到在文件需要叙述齿轮精度要求时,应注明GB/T 10095.1或GB/T 10095.2。

对于齿轮精度等级的标注,建议如下:

①若齿轮的检验项目选择了同一精度等级,如齿距累积总偏差Fp、齿廓总偏差Fα、螺旋线总偏差Fβ均为8级,则标注为:8 GB/T 10095.1。

②若齿轮的检验项目选择了不同的精度等级,如齿距累积总偏差Fp为7级,而齿廓总偏差Fα、螺旋线总偏差Fβ均为8级,则标注为:7(Fp)8(Fα、Fβ) GB/T 10095.1。

10.5.1.2精度等级的选择

齿轮精度等级的选择主要应根据其用途、使用要求、工作条件以及经济性等来考虑。对不同的精度指标,既可选择同一精度等级,也可选择不同的精度等级。其选择的原则是在满足使用要求的前提下,应尽量选用较低的精度等级。

精度等级的选择方法主要有计算法和类比法两种。

(1)计算法就是根据齿轮传动的具体使用要求,通过计算来确定精度等级。如已知传动链末端元件传动精度的要求,可按传动链误差的传递规律来分配各级齿轮副的传动精度要求,确定齿轮的精度等级。由于影响齿轮传动精度的因素多而复杂,按计算法得出的精度仍需修正,故计算法很少采用。

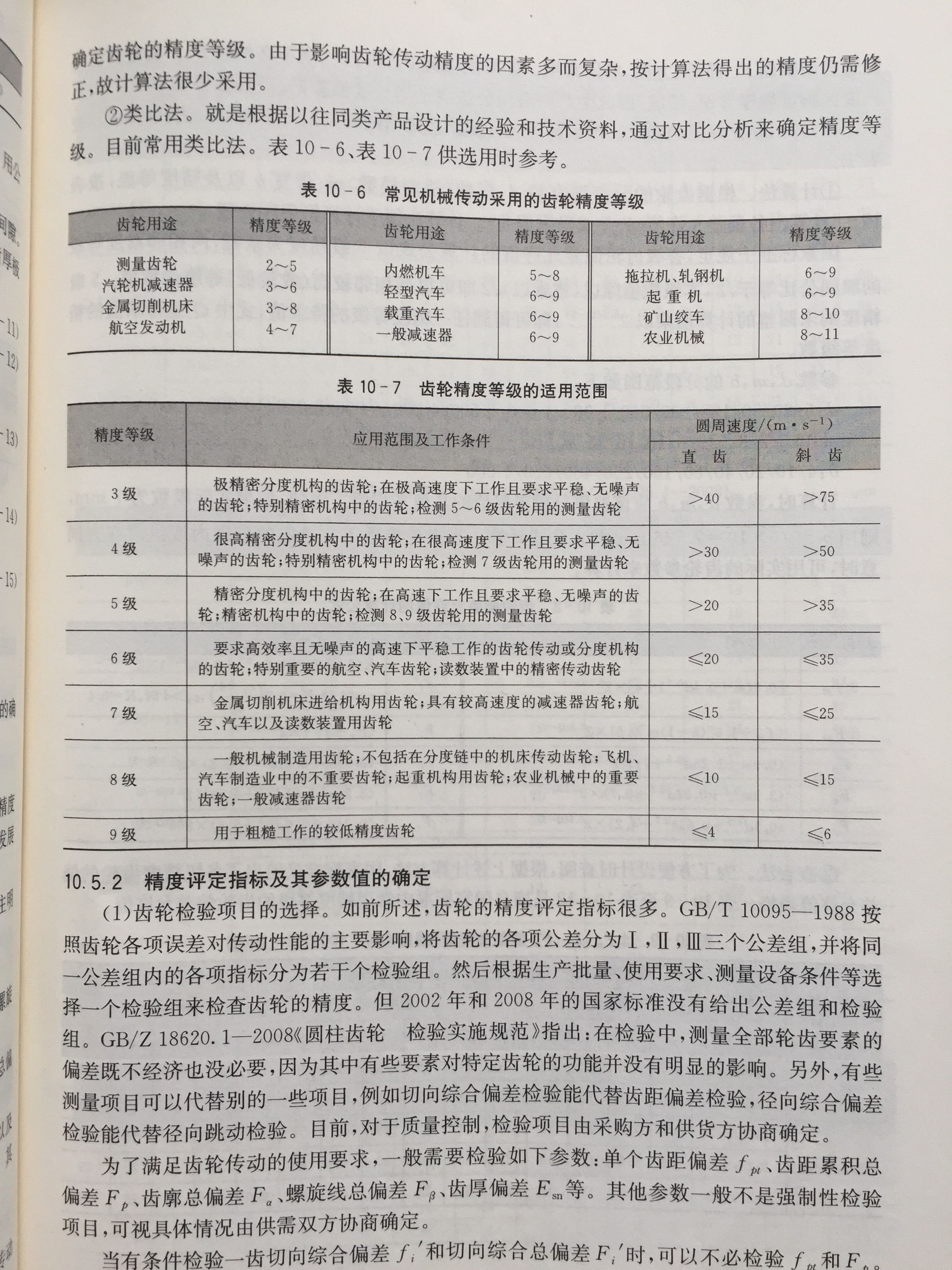

(2)类比法就是根据以往同类产品设计的经验和技术资料,通过对比分析来确定精度等级。目前常用类比法。表106、表107供选用时参考。

10.5.2精度评定指标及其参数值的确定

10.5.2.1齿轮检验项目的选择

如前所述,齿轮的精度评定指标很多。GB/T 10095—1988按照齿轮各项误差对传动性能的主要影响,将齿轮的各项公差分为Ⅰ、Ⅱ、Ⅲ三个公差组,并将同一公差组内的各项指标分为若干个检验组。然后根据生产批量、使用要求、测量设备条件等选择一个检验组来检查齿轮的精度。但2002年和2008年的国家标准没有给出公差组和检验组。GB/Z 18620.1—2008《圆柱齿轮检验实施规范》指出:在检验中,测量全部轮齿要素的偏差既不经济也没必要,因为其中有些要素对特定齿轮的功能并没有明显的影响。另外,有些测量项目可以代替别的一些项目,例如切向综合偏差检验能代替齿距偏差检验,径向综合偏差检验能代替径向跳动检验。目前,对于质量控制,检验项目由采购方和供货方协商确定。

为了满足齿轮传动的使用要求,一般需要检验如下参数:单个齿距偏差fpt、齿距累积总偏差Fp、齿廓总偏差Fα、螺旋线总偏差Fβ、齿厚偏差Esn等。其他参数一般不是强制性检验项目,可视具体情况由供需双方协商确定。

当有条件检验一齿切向综合偏差fi′和切向综合总偏差Fi′时,可以不必检验fpt和Fp。测量径向跳动Fr简单、方便,所以常用。如果能检验Fi″和fi″ ,则不必检验Fr。测量公法线长度比测量齿厚方便、精确,因此生产中常用公法线平均长度偏差Ebn代替齿厚偏差Esn。

10.5.2.2各偏差允许值的确定

国标对各偏差允许值的确定给出了两种方法:计算法和查表法。

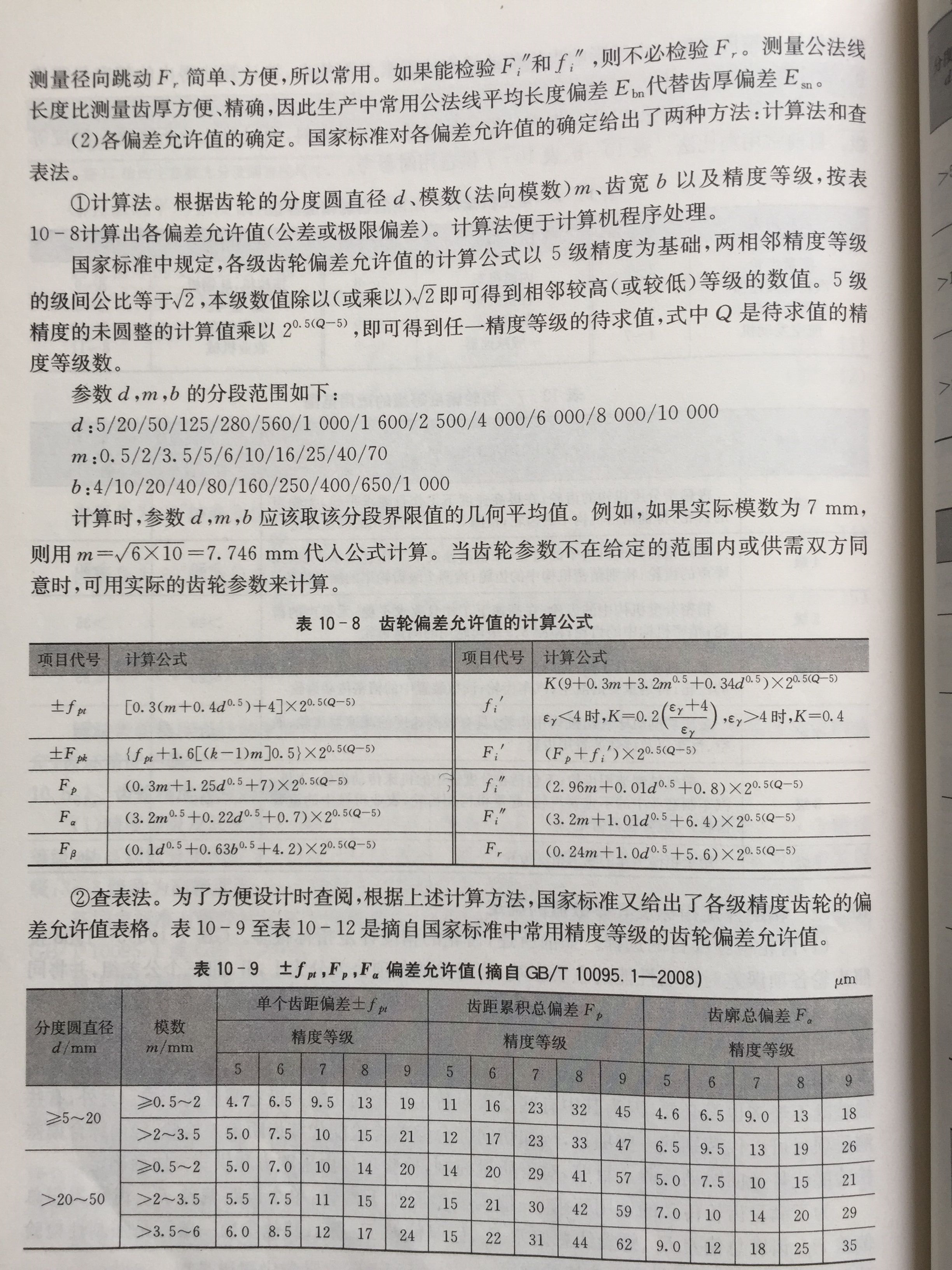

(1)计算法根据齿轮的分度圆直径d、模数(法向模数)m、齿宽b以及精度等级,按表108计算出各偏差允许值(公差或极限偏差)。计算法便于计算机程序处理。

国家标准中规定,各级齿轮偏差允许值的计算公式以 5级精度为基础,两相邻精度等级的级间公比等于2,本级数值除以(或乘以)2即可得到相邻较高(或较低)等级的数值。5级精度的未圆整的计算值乘以20.5(Q-5),即可得到任一精度等级的待求值,式中Q是待求值的精度等级数。

10.5.4齿轮精度设计实例

【例1】某通用减速器中有一对直齿圆柱齿轮,模数m=6 mm,齿形角α=20°,小齿轮齿数z1=36,大齿轮齿数z2=84,齿宽b1=b2=50 mm,小齿轮孔径D=55 mm,转速n1=750 r/min,两轴承中间距离L=140 mm,齿轮材料45,箱体材料为灰铸铁,单件小批生产,试设计小齿轮的精度,并画出齿轮零件图。

解(1)确定齿轮精度等级

因该齿轮为通用减速器中的传动齿轮,分度圆直径d=mz1=216 mm,由表106可以大致得出,齿轮精度在6~9级之间,再根据小齿轮的圆周速度确定其精度等级。

v=πdn1/(1000×60)=3.14×216×750/(1000×60)≈8.5 m/s

参考表107可确定该齿轮为8级精度,则齿轮精度表示为8 GB/T 10095.1~2。

(2)确定单个齿轮检验项目及其允许值

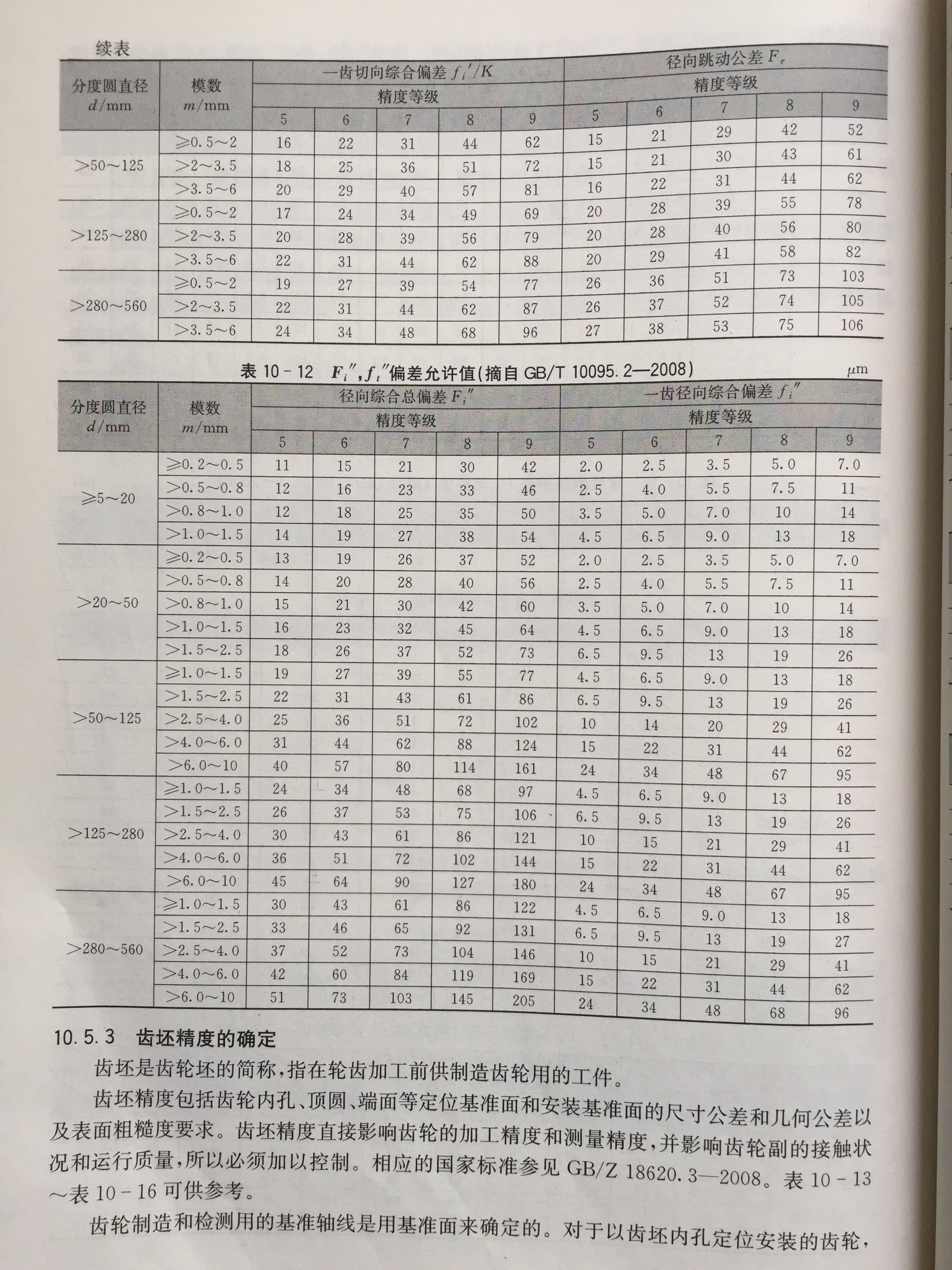

查表10-9~表10-11,得:单个齿距极限偏差±fpt=±0.020 mm,齿距累积总偏差Fp=0.072 mm,齿廓总偏差Fα=0.030 mm, 螺旋线总偏差Fβ=0.029 mm,径向跳动公差Fr=0.058 mm。

(3)确定齿轮副精度

① 中心距极限偏差±fα

中心距a=m/[2(z1+z2)]=6/[2×(36+84]360 mm,

查表10-1得±fα=±0.044,则:a=360±0.044 mm。

② 轴线平行度公差fΣδ和fΣβ

由式(10-1)得fΣβ=0.5(L/b)Fβ=0.5(140/50)0.029=0.041 mm,

由式(10-2)得fΣδ=2fΣβ=2×0.041=0.082 mm。

(4)确定侧隙和齿厚偏差

①确定最小侧隙jbnmin由式(10-4)或查表10-3按插入法求得 jbnmin=0.280 mm。

②确定齿厚上偏差Esns

由式(10-9)得Esns=jbnmin/2cos20°=0.280 /2cos20°=0.149 mm,

取负值为 Esns=-0.149 mm。

③确定齿厚下偏差Esni

查表10-5得切齿径向进刀公差br =1.26 IT9,

再查标准公差数值表得br =1.26×0.115=0.145 mm。

按式(10-10)计算:

Tsn=Tsn=F2r+b2r×2tan20°=0.0582+0.1452×2tan 20°=0.114 mm,

所以Esni=Esns-Tsn=-0.149-0.114= -0.263 mm。

④计算公法线平均长度极限偏差

由于用齿厚游标卡尺测量齿厚需要由有经验的操作者进行,否则测量不甚可靠。对此,GB/Z 18620.2明确指出,如果可能的话,应采用更可靠的公法线长度测量法来代替此法。通常用检查公法线平均长度极限偏差来代替检查齿厚极限偏差。

按式(10-11)和式(10-12)得:

公法线平均长度上偏差Ebns=Esnscosαn=-0.149×cos20°=-0.140 mm,

公法线平均长度下偏差 Ebni=Esnicosαn=-0.274×cos20°=-0.247 mm。

按式(10-13),测量直齿轮公法线长度时的跨齿数计算式为:

跨齿数k=z/9+0.5=36/9+0.5=4.5,取k=5。

按式(10-14),齿形角为20°的非变位直齿轮公法线长度为:Wk=m[2.952×(k-0.5)+0.014z],

即Wk=6[2.952×(5-0.5)+0.014×36]=82.728 mm,

则公法线长度及偏差为:Wk=82.728-0.140-0.247 mm。

如果在图样上标注齿厚及其极限偏差,则此步骤可省略。

(5)确定齿坯精度

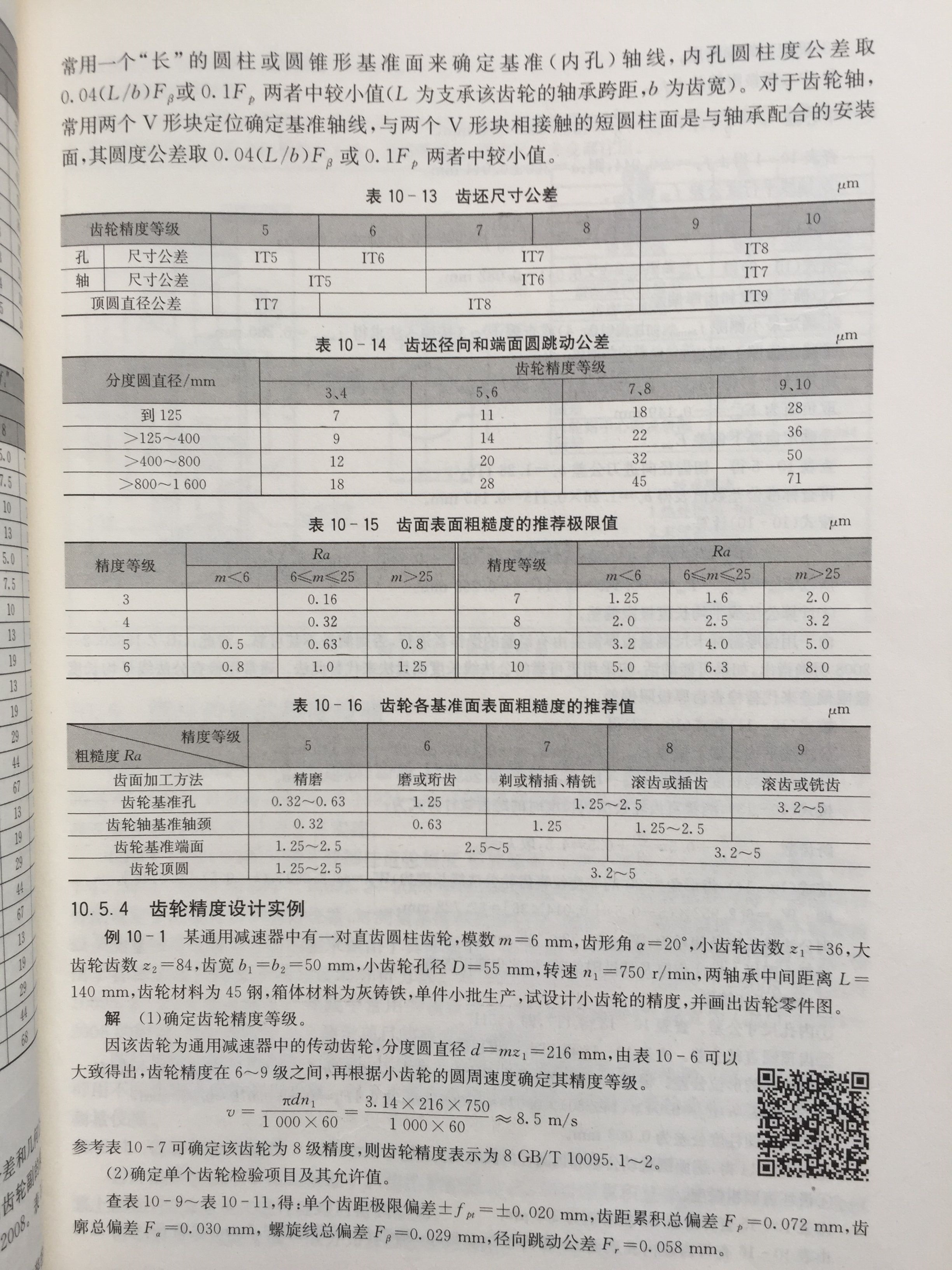

①内孔尺寸公差查表10-13得 IT7,即55H7。

②齿顶圆直径偏差查表10-13得±0.05 m=±0.05×6=±0.30 mm。

③ 基准面的形位公差根据10.5.3节,内孔圆柱度公差取0.04(L/b)Fβ或0.1Fp两者中较小值,有

0.04(L/b)Fβ=0.04×(140/50)×0.029≈0.003 mm,或0.1Fp=0.1×0.072≈0.007 mm,

即取内孔圆柱度公差为0.003 mm。

查表10-14得,端面圆跳动公差和顶圆径向圆跳动公差为0.022 mm。

④齿坯表面粗糙度

由表10-15查得齿面Ra推荐值为2.5 μm。

由表10-16查得齿坯内孔表面Ra推荐值为1.6 μm,端面Ra推荐值为3.2 μm,顶圆Ra推荐值为5 μm,其余加工表面的Ra推荐值取为12.5 μm。

(6)画出齿轮零件图

按照GB/T 6443—1986《渐开线圆柱齿轮图样上应注明的尺寸数据》的规定,有关参数应列表并放在图样的右上角。

总结:

圆柱齿轮精度设计一般包括下列内容:

(1)确定齿轮的精度等级;

(2)确定齿轮的偏差项目对应偏差或极限偏差(一般用Fp fpt Fα Fβ);

(3)确定齿轮的侧隙检测项目的极限偏差(根据检测设备选);

(4)确定齿轮坯公差。

当齿轮各个偏差的精度等级相同时:

7 GB/T 10095.1

当所选偏差项目的精度等级不同时:

8(Fp、fpt、Fα)、7(Fβ) GB/T 10095.1

或 8-8-7 GB/T 10095.1-2008

•标准规定的偏差检测项目虽然很多(精度项目14项,侧隙项目2项)但不必全部检测,而应该根据实际情况选择。

Fp fpt Fα Fβ——确定精度,一般常用;

Fi′ fi′ f f α fH α ff β f H β ——供需双方在采购文件中协商确定,非强制性项目;

Fi″ fi″ Fr ——小模数、大批量生产中供需双方协议确定。

•齿坯是齿轮加工、测量、装配基准,齿坯公差是指轮齿尚未切出前的尺寸公差、形位公差和表面粗糙度。

【例2】某通用减速器中有一直齿齿轮,模数m=3mm,齿数z=32,齿形角α=20º,齿宽b=20mm,内孔径是40mm,顶圆直径是102mm,传递的最大功率为5KW,转速n=1280r/min,已知齿厚上、下偏差通过计算分别确定为-0.160mm和-0.240mm,生产条件为小批生产。试确定其精度等级、检验项目及其允许值,并绘制齿轮工作图。

解:

1)确定齿轮的精度等级

V=πdn1/1000×60=6.43m/s

因齿轮的圆周速度为6.43m/s,参考表11-7取8级。

齿轮精度表示为8 GB/T 10095.1~2-2001。

2)确定检验项目及其允许值分度圆直径d=mz=96mm,

查表10-9可得:f pt=±0.017mm,

查表10-9可得: F p=0.053mm,

查表10-9可得: F a=0.022mm,

查表10-10可得: F ß=0.021 mm,

3)齿厚极限偏差已知,求公法线平均长度极限偏差。

公法线平均长度上偏差Ebns=-0.16/cos20O=-0.17mm

公法线平均长度上偏差Ebni=-0.24/cos20O=-0.26mm

K=Z/9+0.5=32/9+0.5=4.06,取K=4,

公法线平均长度Wk=m[2.9521×(k-0.5)+0.014Z]=32.87mm

4)图样标注。

精度设计实例:

相关国家标准: