任务一 工艺知识讲解

一、相关工艺知识

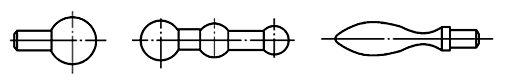

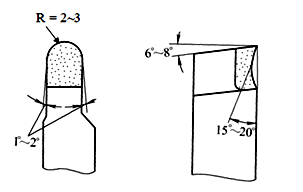

有些机器零件表面向剖面呈曲线,如摇手柄,圆球手柄等。具有这些特征的表面叫做成形面,也叫特形面,如图8-1所示。在机床上加工这些成形面,应根据这些工件的表面特征、精度要求和批量大小等不同情况,一般采用双手控制法、成形法、靠模法等加工方法。

(a)单球手柄 (b)三球手柄 (c)摇手柄

图8-1 成形面零件

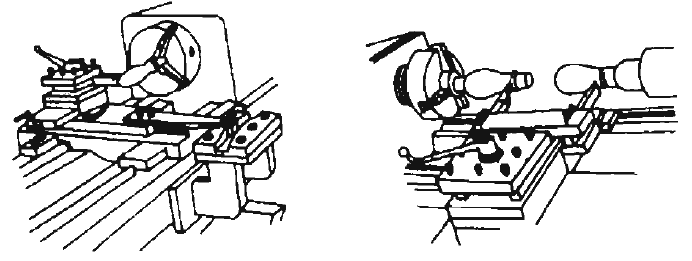

图8-2 双手控制法车削手柄

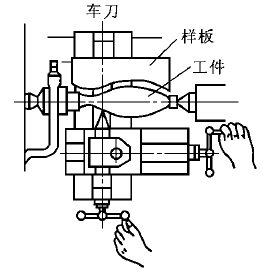

1.双手控制法车削成形面

在单件加工时,用双手同时摇动中滑板和小滑板手柄,或者是同时摇动中滑板与大滑板的手柄,通过双手的协调配合,使刀尖走过的轨迹与成形面曲线相符,车出所要求的成形面,如图8-2所示。双手控制法成形面的特点是灵活、方便,不需要其他辅助的加工工具,但需较高的技术水平。

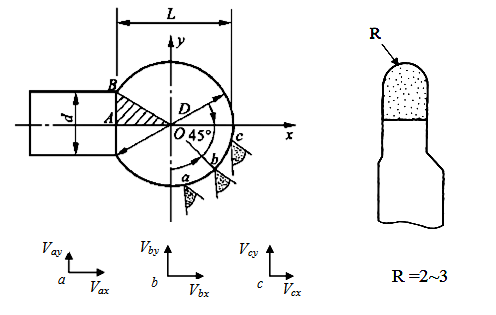

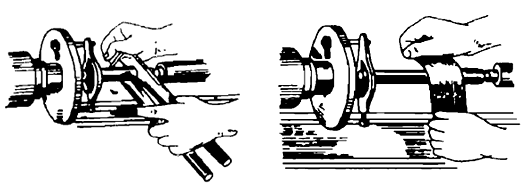

(1)车圆球时刀尖轨迹分析。

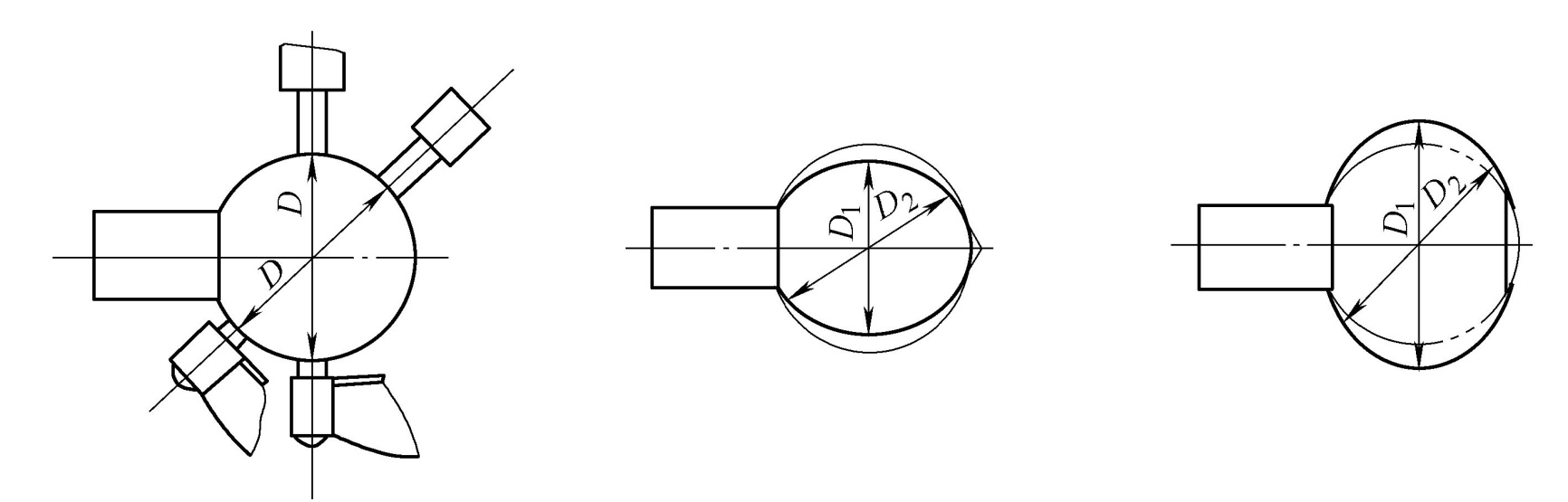

车刀刀尖在各位置上的横向、纵向进给速度是不相同的,如图8-3a所示。车削a点时,中滑板横向进给速度Vay要比大滑板纵向进给速度Vax慢;车削b点时,中滑板横向进给速度Vby和大滑板纵向进给速度Vbx相等;车削c点时,中滑板横向进给速度Vcy要比大滑板纵向进给速度Vcx快。即纵向进给的移动速度为快→中→慢,横向进给速度为慢→中→快。关键是要年看双手配合要协调、熟练。一般在车削时是采用圆头车刀,如图8-3b所示。

(a)刀尖轨迹分析 (b)圆头车刀

图8-3 车刀刀尖轨迹分析

(2)计算球面部分的长度L

L 可依下列公式计算,如图8-3a所示,在直角三角形AOB中

式中 L:球状部分长度,mm;

D:圆球直径,mm;

d:柄部直径,mm。

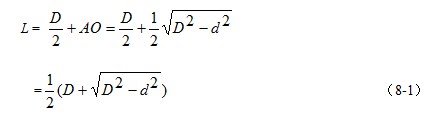

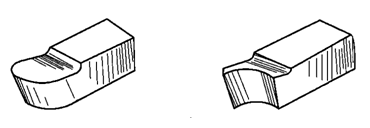

(3)圆头车刀的几何角度

双手控制法车削成形面时经常采用的车刀是圆头车刀,它是由切槽刀刃磨而成的,几何角度如图8-4所示。

图8-4 圆头车刀几何角度

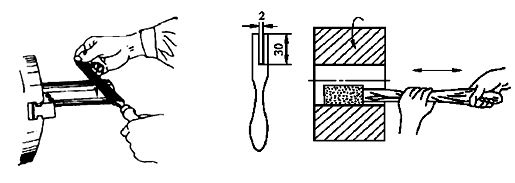

(4)球面的测量方法

成形面零件在车削过程中一般都是用样板、R规、外径千分尺等来测量,如图8-5所示。用样板测量时应对准工件中心,通过观察样板与工件之间的间隙大小来修整工件,如图8-5a所示;R规测量时也是通过其间隙透光情况并修整;用外径千分尺测量球面时应通过工件中心,并多次变换测量方向,使其测量精度在尺寸要求范围内,如图8-5b所示。

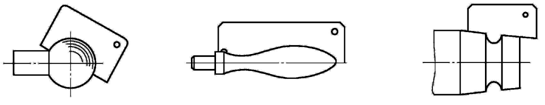

2.成形法

将刀刃磨成与成形面曲线相同的形状,刀具只作纵向或横向进给即可,如图8-6所示。操作简单,适合于加工刚性较好的工件。

3.靠模仿形法

将刀头磨成圆弧形,使刀架与成形导轨相连,保证刀架按成形轨道移动,如图8-7所示。由于要在车床上安装特殊附件,所以常用于工厂生产。

(a)样板检测成形面

(b)外径千分尺测检测成形面

图8-5 检测成形面的方法

图8-6 成形车刀

(a)用仿形法车手柄 (b)用尾座仿形法车手柄

图8-7 用仿形法车削成形面

二、表面修饰

当用双手控制法车削成形面时,往往由于手动进给不均匀,在工件表面上留下刀痕,抛光的目的就在于去除这些刀痕、降低表面粗糙度值,提高表面质量。通常采用锉刀修光和砂布抛光两种方法,如图8-8所示。

1.锉刀修光

在车床上修整成形面时,一般选用平锉或半圆锉,应以左手握锉刀柄,右手握锉刀前端,以免卡盘勾衣伤人。工件的余量一般在0.1 mm左右。在锉削时为保证安全,用左手握柄,右手扶住锉刀前端锉削,如图8-8c所示。推锉的速度要慢(一般每分钟40次左右)压力要均匀,缓慢移动前进,否则会把工件锉扁或呈节状。锉削时的转速要先得合理,转速太高,容易磨钝锉齿;转速太低,容易把工件锉扁。

2.砂布抛光

砂布抛光时主轴转速应比车削时高些,手在移动砂布时要均匀缓慢,修整过程中,衣袖口纽扣要系好,保证安全,如图8-8b所示。在车床上抛光用的砂布,一般用金刚砂制成。常用的型号有“00”号、“0”号、“1”号、“1.5号”、“2”号等。其号数越小,砂布越细,抛光后的表面粗糙度值越低。使用砂布抛光工件时,移动速度要均匀,转速就取高些。一般将砂布垫在锉刀下面进行,如余量较少时也可直接用手捏住砂布进行抛光,但注意安全。成批抛光最好用抛光夹抛光,如图8-8a所示。也可在细砂布上加机油抛光。砂布抛光内孔时要选取尺寸小于孔径的木棒,一端开槽。将撕成条状的砂布一头插进槽内,以顺时针方向把砂布绕在木棒上,然后放进孔内进行抛光,如图8-8d所示。

(a)用抛光夹抛光工件 (b)用砂布抛光工作

(c)在车床上锉削的姿势 (d)用抛光棒抛光工作

图8-8 抛光方法

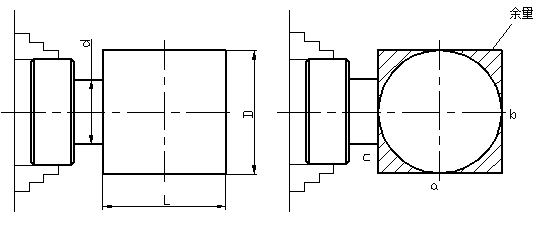

三、车削单球手柄的方法

1.计算球体长度L。

2.车端面及外圆到尺寸D(留精车余量0.2 ~ 0.3 mm )。

3.车槽,车准槽底尺寸d,并车准球状部分长度L,如图8-9a所示。

4.用R3 mm的圆头车刀从a点向左右方向(a→c点及a →b点)逐步把余量车去而形成球头,并在c处用切断刀修清角,如图8-9b所示。

(a)步骤1、2 (b)步骤3

图8-9 单球手柄的车削

5.修整。由于手动进给车削,工件表面往往留下高低不平的刀痕,因此必须用细板锉修光,再用1 号或0 号砂布并加机油进行表面修光。

四、容易产生的问题和注意事项

1.双手控制法操作关键是双手配合要协调、熟练。要求准确控制车刀切入深度,防止将工件局部车小。

2.车削时须经过多次合成进给运动,才能使车刀刀尖逐渐逼近图样所要求的曲面。

3.装夹工件时,伸出长度应尽量短,以增强其刚性。若工件较长,可采用一夹一顶的方法装夹。

4.车削曲面时,车刀最好从曲面高处向低处送进。为了增加工件刚性,先车离卡盘远的一段曲面,后车离卡盘近的曲面。

5.用双手控制法车削复杂成形面时,应将整个形面分解成几个简单的形面逐一加工。同时注意:无论分解成多少个简单的形面,其测量基准都应保持一致,并与整体形面的基准重合;对于既有直线又有圆弧的形面曲线,应先车直线部分,后车圆弧部分。

6.锉削修整时,用力不能过猛,不准用无柄锉刀,应注意操作安全。

7.初次车削球面时要经常用半径样板测量,培养目测能力及协调双手控制进给的能力,防止将球面车成扁球或是橄榄球形。

8.用锉刀和砂布修光球形表面时要注意安全操作。圆弧车刀要对准工件中心,且要保持锋利。