任务一 工艺知识讲解

对于铸造成型的孔、锻造成型的孔或用钻头钻出的孔,为达到所要求的尺寸精度、位置精度和表面粗糙度,可采用车孔的方法。车孔是车削加工的主要内容之一,也可以作为半精加工和精加工工序。车孔后的精度一般可达IT7 ~ IT8 ,表面粗糙度可达Ra1.6 ~ 3.2μm,精车可达Ra 0.8μm

一、相关工艺知识

1.内孔车刀的种类

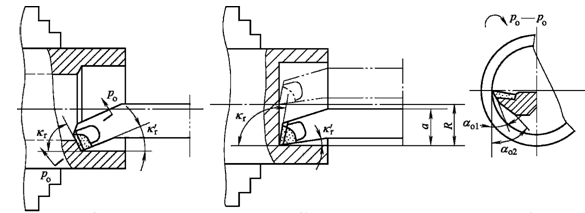

根据不同的加工情况,内孔车刀可分为通孔车刀和盲孔车刀两种,如图7-1所示。

(a)通孔车刀 (b)盲孔车刀 (c)两个后角

图7-1 内孔车刀

(l)通孔车刀

通孔车刀切削部分的几何形状基本上与外圆车刀相似,如图7-1a所示。为了减小径向切削抗力,防止车孔时振动,主偏角kr应取得大些,一般在60°~75°之间,副偏角kr′一般为15°~30°。为了防止内孔车刀后刀面和孔壁的摩擦又不使后角磨得太大,一般磨成两个后角α01和α02,其中α01取6°~12°,α02取30°左右,如图7-1c所示。

(2)盲孔车刀

盲孔车刀用来车削盲孔或阶台孔,切削部分的几何形状基本上与偏刀相似,它的主偏角大于90°,一般为92°~95°,如图7-1b所示。后角的要求和通孔车刀一样。不同之处是盲孔车刀夹在刀杆的最前端,刀尖到刀杆外端的距离a 小于孔半径R,否则无法车平孔的底面。

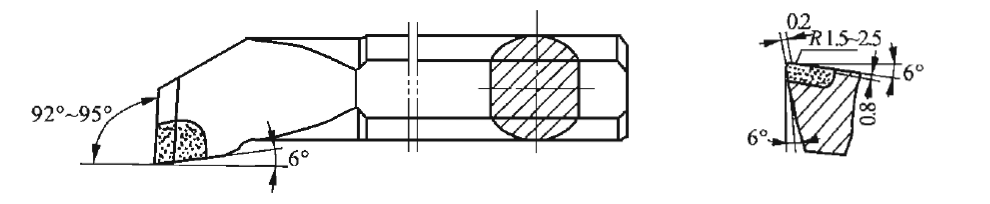

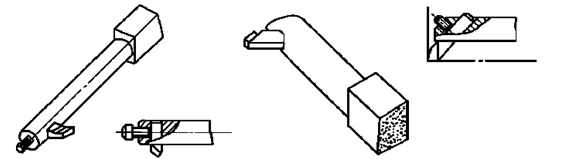

内孔车刀可做成整体式,如图7-2a所示。为节省刀具材料和增加刀柄强度,也可把高速钢或硬质合金做成较小的刀头,安装在碳钢或合金钢制成的刀柄前端的方孔中,并在顶端或上面用螺钉固定,如图7-2b,c 所示。

(a)整体式

(b)通孔车刀 (c)盲孔车刀

图7-2 内孔车刀的结构

2.内孔车刀的安装

内孔车刀安装得正确与否,直接影响到车削情况及孔的精度,所以在安装时一定要注意:

(1)刀尖应与工件中心等高或稍高。如果装得低于中心,由于切削抗力的作用,容易将刀柄压低而产生扎刀现象,并可造成孔径扩大。

(2)刀柄伸出刀架不宜过长,一般比被加工孔长5 ~ 6 mm左右。

(3)刀柄基本平行于工件轴线,否则在车削到一定深度时刀柄后半部容易碰到工件孔口。

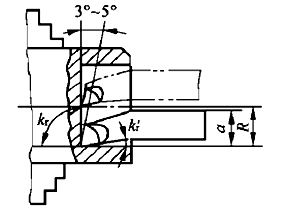

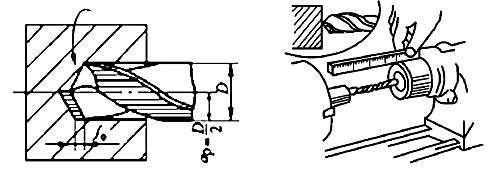

(4)盲孔车刀装夹时,内偏刀的主刀刃应与孔底平面成3°~5°角,并且在车平面时要求横向有足够的退刀余地,如图7-3所示。

图7-3 盲孔车刀的安装

二、孔径尺寸的检测

测量孔径尺寸,当孔径精度要求较低时,可以用钢直尺、游标卡尺等进行测量;当孔径精度要求较高时,通常用塞规、内测千分尺或内径百分表结合千分尺进行测量。

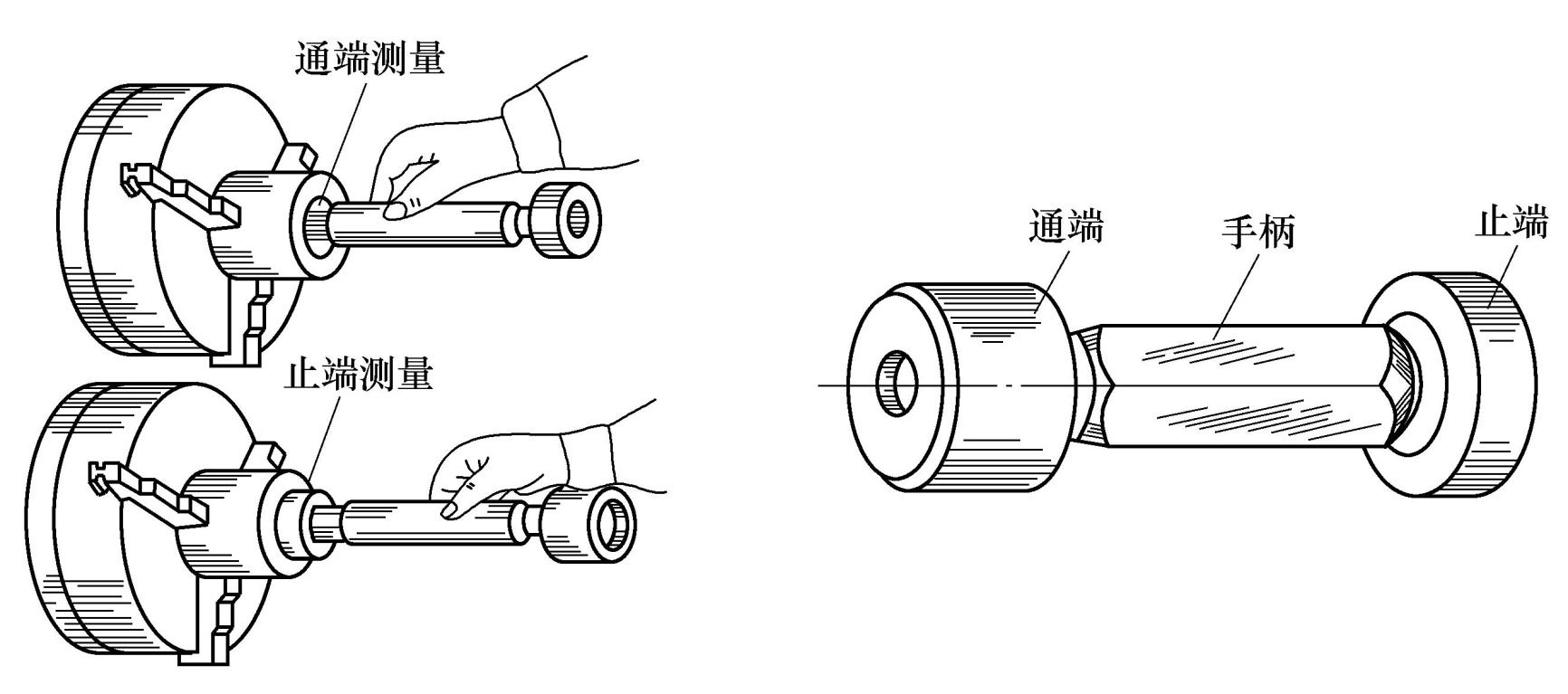

(1)用塞规测量

塞规:由通端、止端和手柄组成。通端按孔的最小极限尺寸制成,测量时应塞入孔内;止端按孔的最大极限尺寸制成,测量时不允许插入孔内。当通端塞入孔内,而止端插不进去时,就说明此孔尺寸是在最小极限尺寸与最大极限尺寸之间,是合格的,如图7-4所示。

(a)测量方法 (b)塞规的构成

图7-4 塞规及其使用

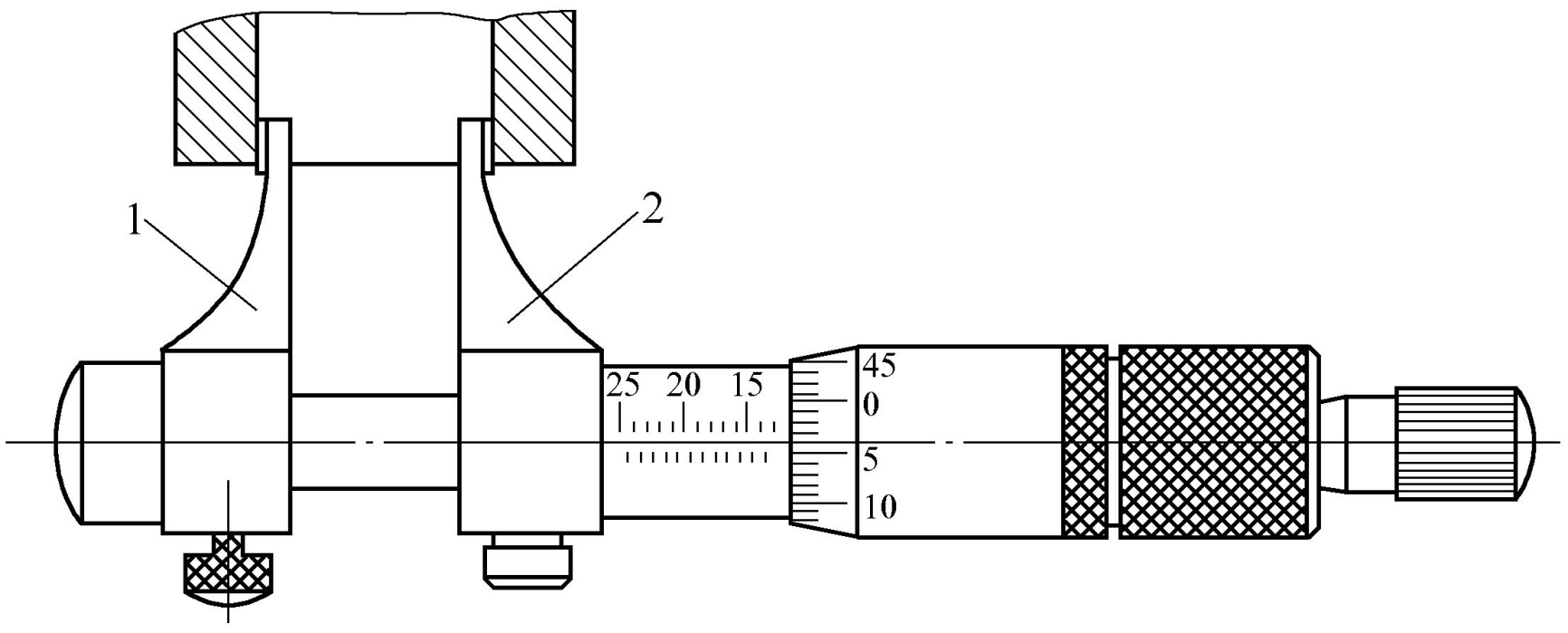

(2)用内测千分尺测量

内测千分尺及其使用方法,如图7-5所示。这种千分尺刻线方向与外径千分尺相反,当微分筒顺时针旋转时,活动量爪向左移动,量值增大。

1、2—活动量爪

图7-5 内测千分尺及其使用

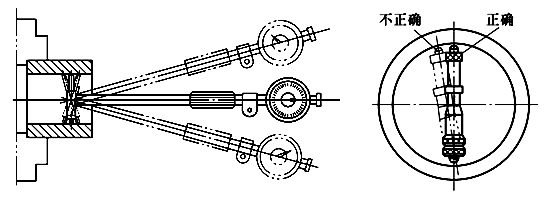

(3)用内径百分表测量

内径百分表是用对比法测量孔径,因此使用时应先根据被测最工件的内孔直径,用外径千分尺将内径表对准“零”位后,方可进行测量,其测量方法,如图7-6所示。测量时取最小值为孔径的实际尺寸。

图7-6 内径百分表的测量方法

三、孔的车削方法

孔的形状不同,车削方法也不一样。

1.车直孔

直通孔的车削基本上与车外圆相同,只是进刀和退刀的方向相反。在粗车或精车时也要进行试切削,横向进给量为径向余量的1 / 2 。当车刀纵向切削至2 mm左右时,纵向快速退刀(横向不动),然后停车测试,若孔的尺寸不到位,则须微量横向进刀后再次测试,直至符合要求,方可车出整个内孔表面。车孔时的切削用量要比车外圆时适当减小些,特别是车小孔或深孔时,其切削用量应更小。

2.车盲孔(平底孔)

车盲孔时,其内孔车刀的刀尖必须与工件的旋转中心等高,否则不能将孔底车平。检验刀尖中心高的简便方法是车端面时进行对刀,若端面能车至中心,则盲孔底面也能车平。同时还必须保证盲孔车刀的刀尖至刀柄外侧的距离a 应小于内孔半径R,否则切削的刀尖还未车至工件中心,刀柄外侧就已与孔壁上部相碰。

(1)粗车盲孔

①车端面、钻中心孔。

②钻孔。可选择比孔径小1.5 ~2 mm的钻头先钻出底孔。钻孔深度从钻头顶尖量起,并在钻头上刻线做记号,以控制钻孔深度,如图7-7所示。然后用相同直径的平头钻将孔底扩成平底。孔底平面留0.5 ~ 1 mm的余量。

图7-7 钻孔的方法

③盲孔车刀靠近工件端面,移动小滑板,使车刀刀尖与端面轻微接触,将小滑板和床鞍刻度调至零位。

④将车刀伸入孔口内,移动中滑板,刀尖进给至与孔口刚好接触时,车刀纵向退出,此时将中滑板刻度调至零位。

⑤用中滑板刻度指示控制切削深度(孔径留0.3 ~ 0.4 mm 精车余量),若机动纵向进给车削平底孔时要防止车刀与孔底面碰撞。因此,当床鞍刻度指示离孔底面还有2 ~ 3 mm 距离时,应立即停止机动进给改用手动进给。如孔大而浅,一般车孔底面时能看清。若孔小而深,就很难观察到是否已车到孔底。此时通常要凭感觉来判断刀尖是否已车到孔底。若切削声音增大,表明刀尖已车到孔底。当中滑板横向进给车孔底平面时,若切削声音消失,控制横向进给手柄的手已明显感觉到切削抗力突然减小,则表明孔底平面已车出,应先将车刀横向退刀后再迅速纵向退出。

⑥如果孔底面余量较多须车第二刀时,纵向位置保持不变,向后移动中滑板,使刀尖退回至车削时的起始位置,然后用小滑板刻度控制纵向切削深度,第二刀的车削方法与第一刀相同。精车孔底面时,孔深留0.2 ~ 0.3 mm 的精车余量。

(2)精车盲孔精车时用试切削的方法控制孔径尺寸。若试切正确,则可采用与精车类似的进给方法,使孔径、孔深都达到图样要求。

3.车阶台孔

车直径较小的阶台孔时,由于观察困难而尺寸精度不宜掌握,所以常采用粗、精车小孔,再粗、精车大孔。

车大的阶台孔时,在便于测量小孔尺寸而视线又不受影响的情况下,一般先粗车大孔和小孔,再精车小孔和大孔。

车削孔径尺寸相差较大的阶台孔时,最好采用主偏角kr < 90°(一般为85° 一88°)的车刀先粗车,然后再用车孔刀精车,直接用车孔刀车削时切削深度不可太大,否则刀刃易损坏。其原因是刀尖处于刀刃的最前端,切削时刀尖先切人工件,因此其承受切削抗力最大,加上刀尖本身强度差,所以容易碎裂;由于刀柄伸长,在轴向抗力的作用下,切削深度大容易产生振动和扎刀。

4.孔深的保证

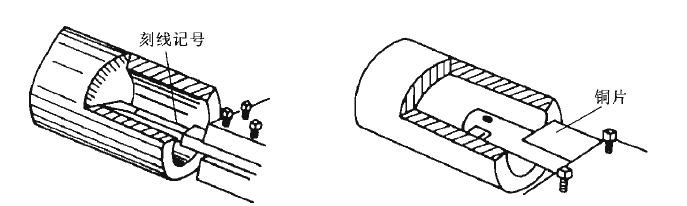

控制车孔深度的方法通常采用粗车时在刀柄上刻线痕做记号,如图7-8a所示;或安放限位铜片,如图7-8b所示;以及用床鞍刻线来控制等,精车时需用小滑板刻度盘或游标深度尺等来控制车孔深度。

(a)刻线痕法 (b)铜片挡铁法

图7-8 控制车孔深度的方法

四、容易产生的问题和注意事项

1.车孔的关键技术是解决车孔刀的刚性和排屑问题,增加车孔刀的刚性主要采取以下几项措施:

(1)增加刀杆的截面积。一般的车孔刀有一个缺点,刀杆的截面积小于孔截面的四分之一。如果让车孔刀的刀尖位于刀杆的中心平面上,这样刀杆的截面积就可达到最大程度。

(2)刀杆的伸出长度尽可能缩短。如刀杆伸出太长,就会降低刀杆刚性,容易引起振动。因此,刀杆伸出长度只要略大于孔深即可,为此,要求刀杆的伸出长度能根据孔深加以调整。

(3)控制切屑流出方向。精车通孔要求切屑流向待加工表面(前排屑),不通孔要求切屑从孔口排出(后排屑)。

2.使用塞规时,应尽可能使塞规与被测工件的温度一致;测量时通规不可强行通过,应靠自身重力自由通过;同时塞规的轴线应与孔的轴线一致,不可歪钭;在孔内取出塞规时,应防止与内孔车刀发生碰撞。

3.用内径百分表测量内孔时,应检查整个测量机构是否正常,如:固定测量头有无松动,百分表转动是否灵活,指针转动后能否回零等等。

4.车孔时,车刀应与工件的回转中心等高,精车时应保持车刀刀刃的锋利,防止产生让刀而车出喇叭口。孔壁与内平面相交处要清角,并防止出现凹坑与台阶。