任务一 工艺知识讲解

在车削加工中,把棒料或工件切成两段(或数段)的加工方法叫切断。切断的关键是切断刀的几何参数的选择及其刃磨和选择合理的切削用量。车削外圆及轴肩部分的沟槽,称为车外沟槽。

一、相关工艺知识

1.槽的种类和作用

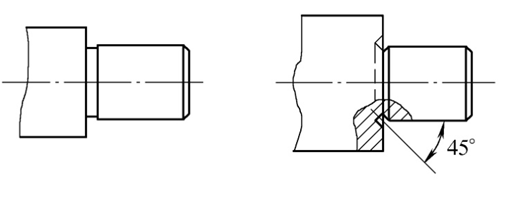

常见的外沟槽有:外圆沟槽、外圆端面沟槽和圆弧沟槽,如图6-1所示。外沟槽的作用一般是为了磨削时退刀方便,或使砂轮磨削端面时保证肩部垂直;在车削螺纹时为了退刀方便,一般也在肩部切有沟槽。这些沟槽的另一个作用是使零件装配时有一个正确的轴向位置。

(a)外圆沟槽 (b)45°外沟槽

(c)外圆端面沟槽 (d)圆弧沟槽

图6-1 沟槽的种类

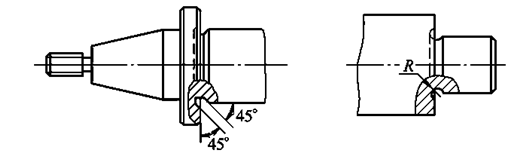

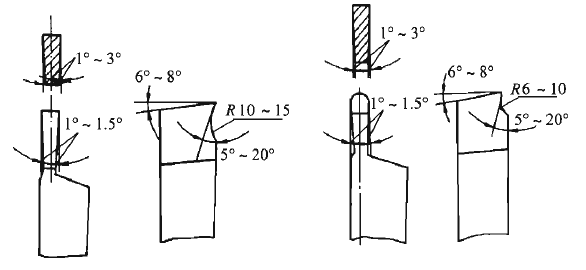

2.切断刀与车槽刀的几何角度

车槽刀与切断刀的几何形状基本相似、刃磨方法也基本相同,只是刀头部分的宽度和长度有些区别。

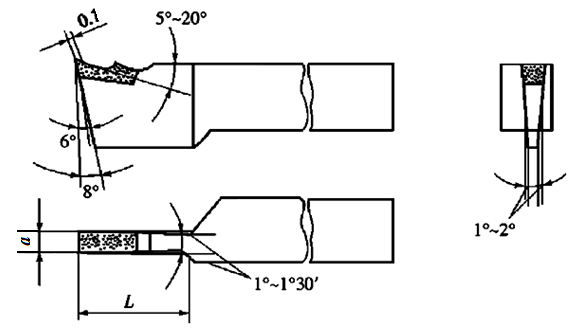

(1)高速钢切断刀与车槽刀,如图6-2所示。

①主切削刃宽度a :主切削刃太宽会因切削力太大而振动,并且浪费材料;太窄又会削弱刀头强度。可按下面的经验公式计算切断刀宽度a:

![]()

式中 a:主切削刃宽度,mm;

d:被切断工件的直径,mm。

②刀头长度L :刀头太长容易引起振动使刀头折断,可以按下面经验公式选取。

切断实心材料时,L = 1/2d +(2~3)mm (6-2)

切断空心材料时,L = 被切工件的壁厚 +(2~3)mm (6-3)

车槽刀的长度,L = 槽深 +(2~3)mm。刀宽根据需要刃磨。 (6-4)

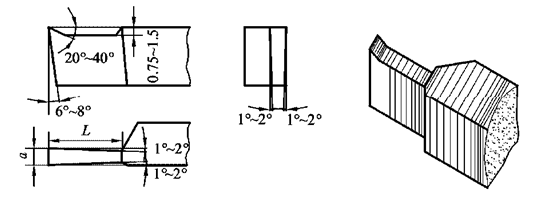

③断屑槽:为使切削顺利,应磨出一个较浅的断屑槽,深度一般取0.75 ~ 1 mm。卷屑槽磨的太深,其刀头强度差,容易折断,更不能把前刀面磨低或磨成台阶形,这种车刀切削不顺利,排屑困难,切削负荷大,容易折断。

(a)高速钢车槽刀 (b)高速钢R型车槽刀

(c)高速钢切断刀

图6-2 高速钢切断刀与车槽刀

(2)硬质合金切断刀

硬质合金切断刀是常用的高速切断刀,如图6-3所示。在高速切断时切屑与槽宽相等,容易堵塞在槽内,为了排屑顺利,可把主切削刃两边倒角磨成人字形,由于在高速切削时产生大量热量,为防止刀片脱焊,在开始切断时应充分浇注切削液。为增强刀体的强度,常将切断刀刀体下部做成凸圆弧形。

图6-3 硬质合金切断刀

3.切断刀与车槽刀的装夹方法

(1)为了增加切断刀与车槽刀的刚性,安装时车刀不宜伸出太长。

(2)切断刀与车槽刀的主刀刃中心线必须与工件轴线垂直,确保两副后角对称。否则切断面与车出的槽壁不平直。

(3)切断刀切断实心工件时主切削刃必须与工件旋转中心等高,否则不能车到工件中心,而且容易崩刃,甚至折断车刀。

二、沟槽的测量方法

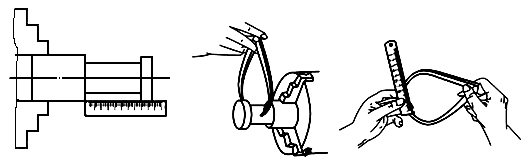

1.精度要求低的沟槽

可用金属直尺测量其宽度,如图6-4a所示。也可用金属直尺、外卡钳相互配合等方法测量其沟槽槽底直径,如图6-4b所示。

2.精度要求高的沟槽

通常用外径千分尺测量沟槽槽底直径,如图6-4c所示;用样板测量其宽度,如图6-4d所示;用游标卡尺测量其宽度,如图6-4e所示。

(a)钢直尺测量 (b)卡钳测量

(c)千分尺测量 (d)样板测量 (e)游标卡尺测量

图6-4 外沟槽的测量方法

三、切断与车槽的方法

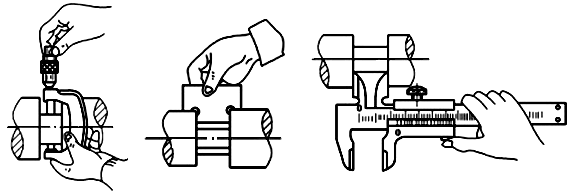

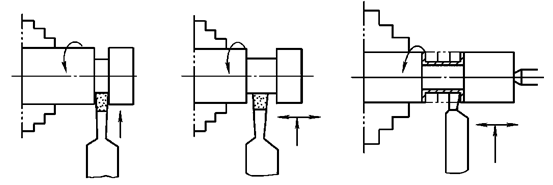

1.切断方法主要有直进法、左右借刀法和反刀法。

(l)直进法车刀只作横向连续进给,将工件切下。这种方法常用于直径较小的工件切断,具有操作简单,节约材料的优点,如图6-5a所示。

(2)左右借刀法切断时,车刀作横向和纵向相互交替进给。这种方法用于刀头较短且工件直径较大的工件切断,如图6-5b所示。

(3)反切法使主轴反转,车刀反装。这样切断时较平稳,排屑顺利,如图6-5c所示。

(a)直进法切断 (b)左右借刀法切断 (c)反切法切断

(a)直进法切断 (b)左右借刀法切断 (c)反切法切断

图6-5 外圆切断的方法

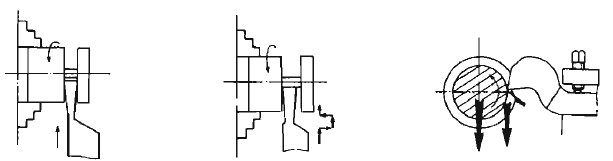

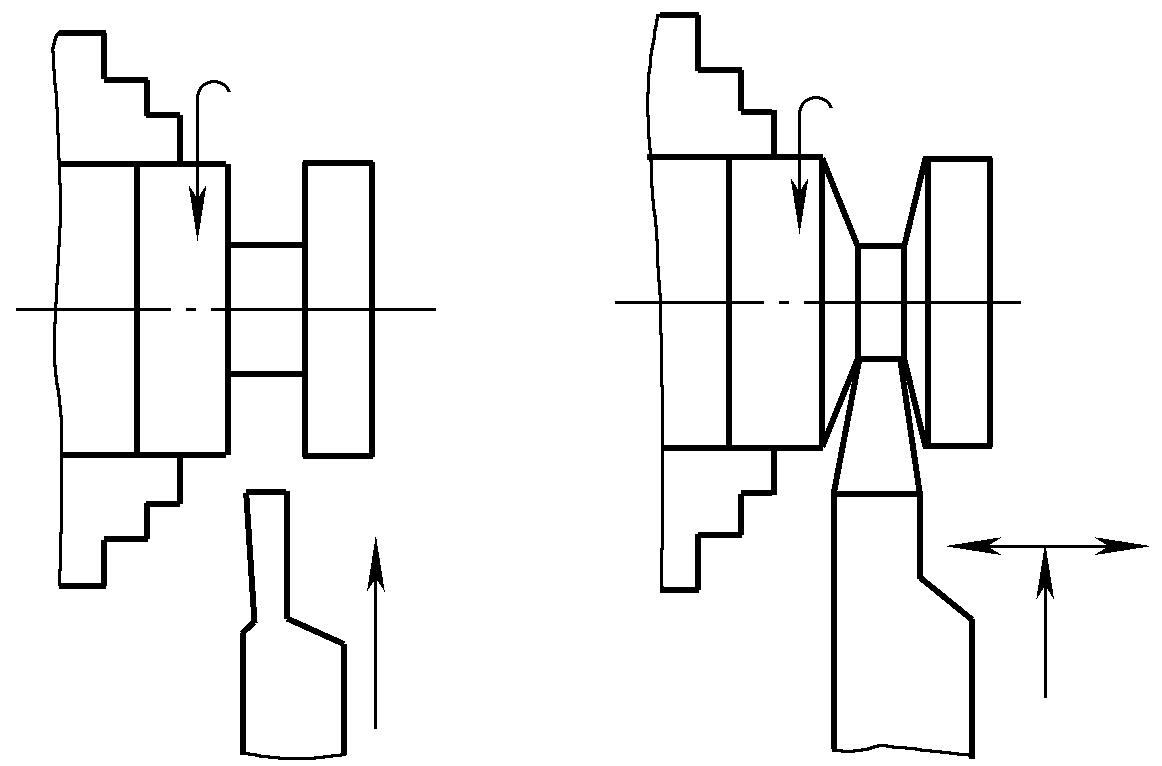

2.车外沟槽的方法

(l)当要加工的槽精度不高,宽度较窄时,可用刀宽等于槽宽的车刀,采用直进法一次车完;当要求较高时,且为矩形槽时,采用二次进给车成,第一次车削时槽两边要留有精车余量,第二次再精车,如图6-6a所示。

(2)车削较宽的矩形槽时,可用多次直进法,两边留有精车余量,然后,进行精车修整,如图6-6b所示。

(3)车梯形槽时,当槽宽较小时,一般用成形刀一次车削到位;当槽较宽时,先在槽的中间位置车出一个直槽,然后,用梯形刀采用直进法或左右借刀切削完成,如图6-6c所示。

(4)车圆弧形槽时,当槽较窄时一般用成形刀一次车削成型,当槽较宽时,可用双手联动车削,然后用样板检查修整成型。

(a)直进法车槽 (b)左右借刀法车槽

(c)梯形槽的车削

图6-6 外沟槽的车削方法

四、容易产生的问题和注意事项

1.切断时发现切断表面不平或有明显扎刀痕迹,应检查切断刀的刃磨和装夹是否正确,纠正后再继续车削,操作不当容易造成切断刀刀头折断。

2.切断时应匀速地进给,当发现车刀产生切不进现象,应立即退出,检查车刀刀尖是否磨损,是否对准工件中心,强制进给易使车刀折断。

3.两顶尖或一夹一顶装夹时都不可将工件全部切断,否则会将车刀折断及工件飞出伤人。

4.切断工件时减小振动的措施

(1)床鞍、中、小滑板导轨的间隙和机床主轴轴承间隙尽可能调整得小。

(2)适当地加大前角和减小后角.使排屑顺利,增强刀头刚性。

(3)适当加快进给速度或减慢主轴转速。

5.装刀时车槽刀主切削刃和轴心线不平行,车成的沟槽槽底一侧直径大,另一侧直径小,呈竹节形。

6.要防止槽底与槽壁相交处出现圆角和槽底中间尺寸小,靠近槽壁两侧直径大。

7.槽壁与轴心线不垂直,出现内槽狭窄外口大的喇叭形,造成这种情况的主要原因切削刃磨钝让刀、车刀刃磨角度不正、车刀装夹不垂直等。

8.槽壁与槽底产生小台阶,主要原因是接刀不当所造成。

9.要正确使用游标卡尺、样板、塞规测量沟槽。

10.合理选择转速和进给量,并正确使用冷却液