任务一 工艺知识讲解

一、相关工艺知识

1.圆锥的应用及特点

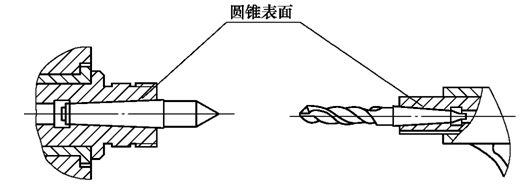

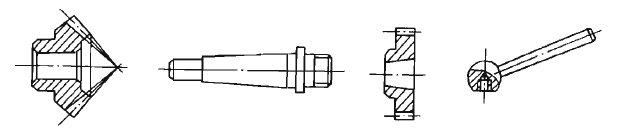

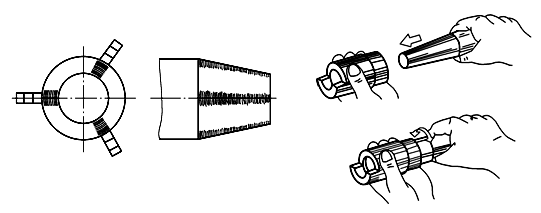

在机床和工具中,有许多使用圆锥配合的场合,如车床主轴锥孔与顶尖的配合,车床尾座锥孔与麻花钻锥柄的配合等,如图5-1所示。常见的圆锥零件有圆锥齿轮、锥形主轴、带锥孔齿轮、锥形手柄等,如图5-2所示。

图5-1 圆锥零件配合实例

(a)圆锥齿轮 (b)锥形主轴 (c)带锥孔齿轮 (d)锥形手柄

图5-2 常见带圆锥面的零件

2.圆锥的各部分名称及尺寸计算

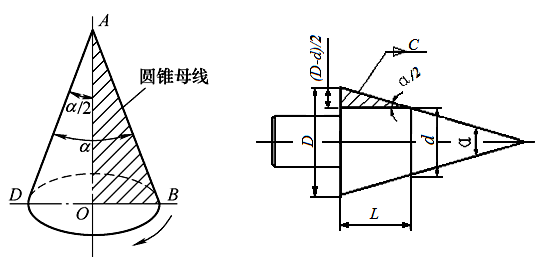

(l)圆锥表面和圆锥

圆锥表面是由与轴线成一定角度且一端相交于轴线的一条直线段(母线),绕该轴线旋转一周所形成的表面,如图5-3所示。由圆锥表面和一定轴向尺寸、径向尺寸所限定的几何体,称为圆锥。

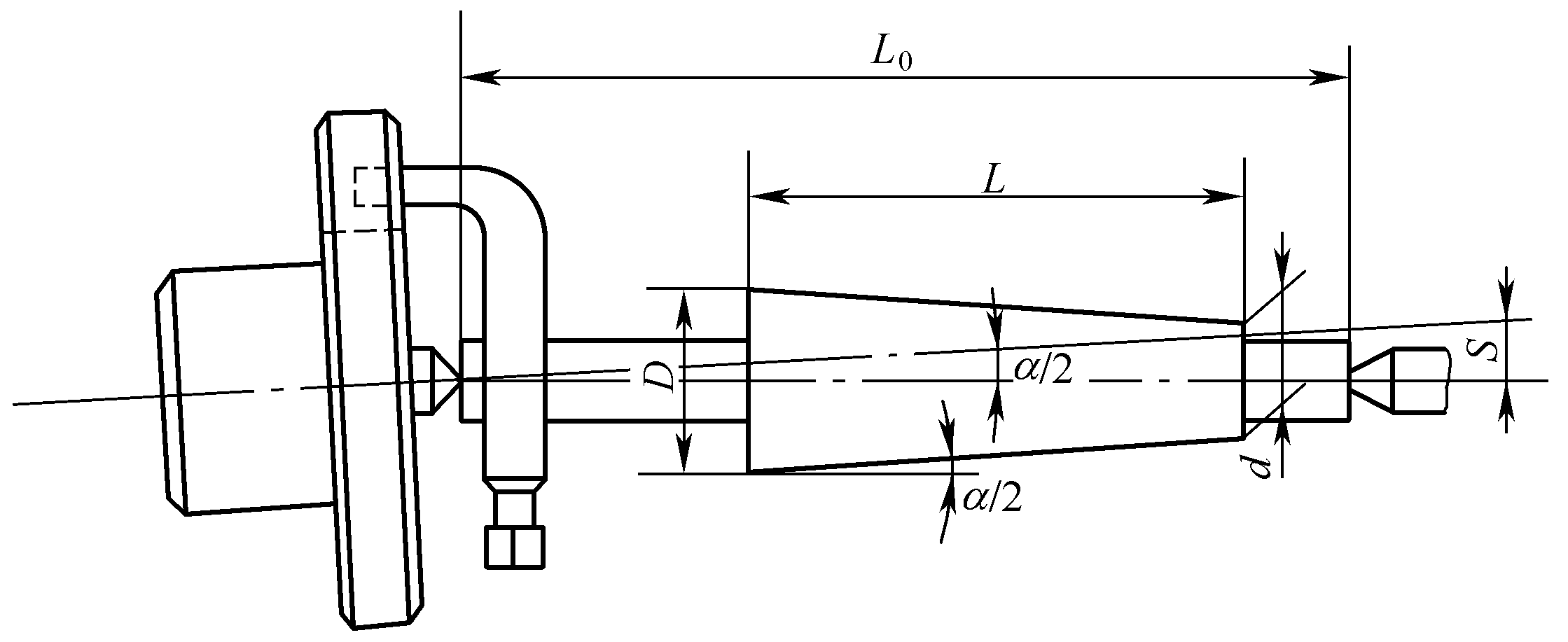

(2)圆锥的基本参数圆锥的基本参数,如图5-4所示:

①圆锥半角α/ 2:圆锥角α是在通过圆锥轴线的截面内,两条素线间的夹角。在车削时经常用到的是圆锥角α的一半即圆锥半角α/ 2。

②最大圆锥直径D:简称大端直径。

③最小圆锥直径d:简称小端直径。

④圆锥长度L:最大圆锥直径处与最小圆锥直径处的轴向距离。

⑤锥度C:圆锥大、小端直径之差与长度之比,

即:

图5-3 圆锥 图5-4 圆锥的计算

3.标准工具圆锥

常用的标准工具圆锥有下列两种:

(1)莫氏圆锥

莫氏圆锥是机器制造业中应用得最广泛的一种,如车床主轴孔、顶尖、钻头柄、铰刀柄等都用莫氏圆锥。莫氏圆锥分成七个号码,即0、1、2、3、4、5、6,最小的是0号,最大的是6号。莫氏圆锥是从英制换算过来的。当号数不同时,圆锥半角也不同。

(2)米制圆锥

米制圆锥有八个号码,即4、6、80、100、120、140、160和200号。它的号码是指大端的直径,锥度固定不变,即C = 1∶20。例如100号米制圆锥,它的大端直径是100 mm,锥度C =1∶20,其优点是锥度不变、记忆方便。

4.车削圆锥常用的四种方法

因圆锥既有尺寸精度要求,又有角度要求,因此,在车削中要同时保证尺寸精度和圆锥角度准确。一般先保证圆锥角度,然后精车控制其尺寸精度。车外圆锥面主要有转动小滑板法、偏移尾座法、仿形法和宽刃刀车削法四种。

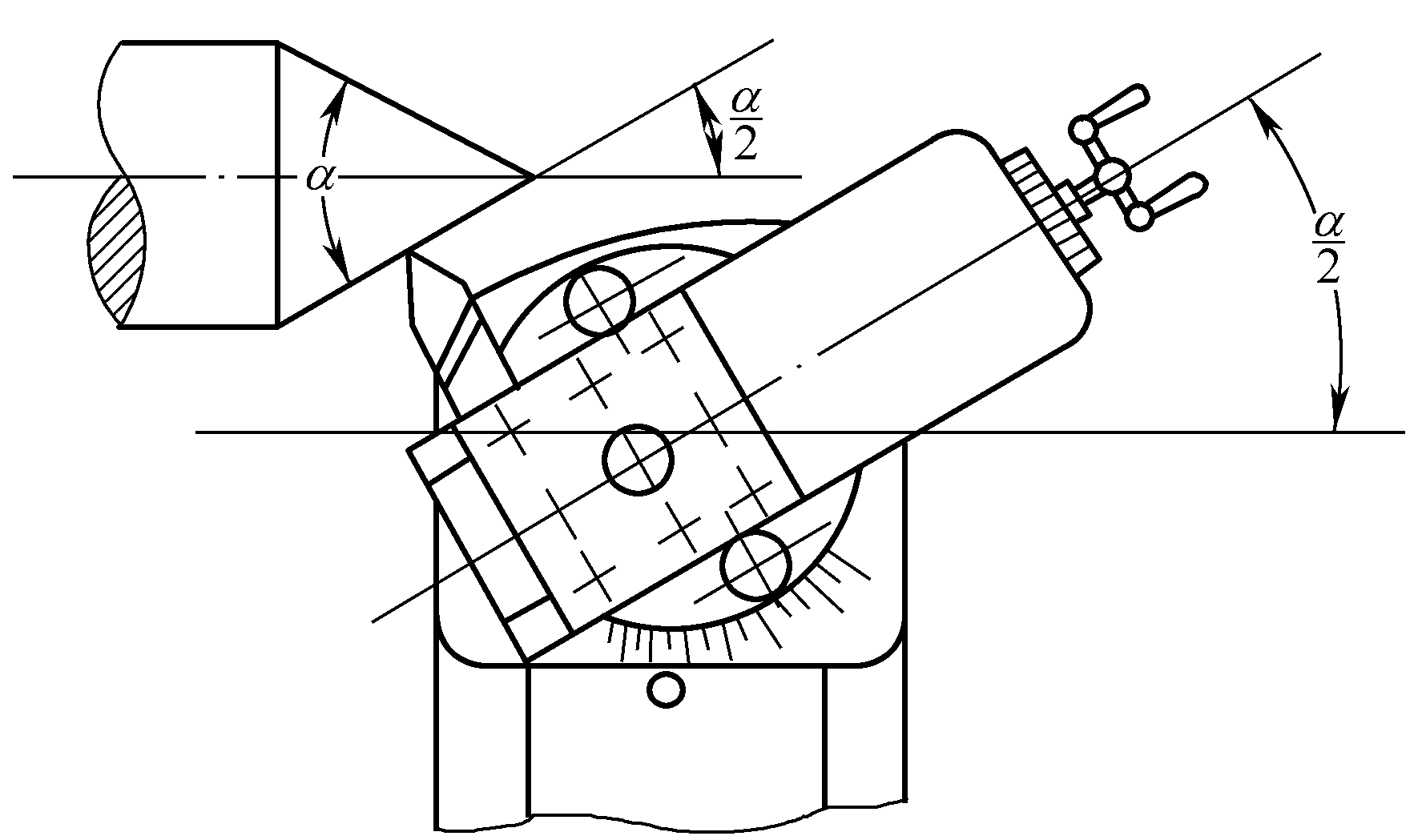

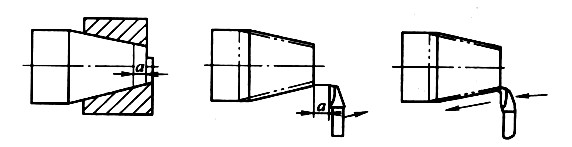

(1)转动小滑板法

将小滑板转动一个圆锥半角,使车刀移动的方向和圆锥素线的方向平行,即可车出外圆锥,如图5-5所示。用转动小滑板法车削圆锥面操作简单,可加工任意锥度的内、外圆锥面。但加工长度受小滑板行程限制。另外需要手动进给,劳动强度大,工件表面质量不高。

图5-5 转动小滑板法车削圆锥

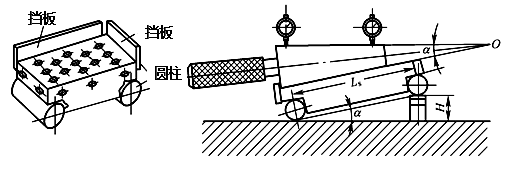

(2)偏移尾座法

车削锥度较小而圆锥长度较长的工件时,应选用偏移尾座法。车削时将工件装夹在两顶尖之间,把尾座横向偏移一段距离S,使工件旋转轴线与车刀纵向进给方向相交成一个圆锥半角,如图5-6所示,即可车出正确外圆锥。采用偏移尾座法车外圆锥时,尾座的偏移量不仅与圆锥长度有关,而且还和两顶尖之间的距离(工件长度)有关。

图5-6 偏移尾座法车削圆锥

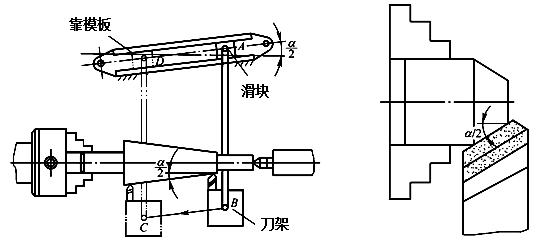

(3)仿形法

仿形法(又称靠模法)是刀具按仿形装置(靠模)进给车削外圆锥的方法,如图5-7所示。

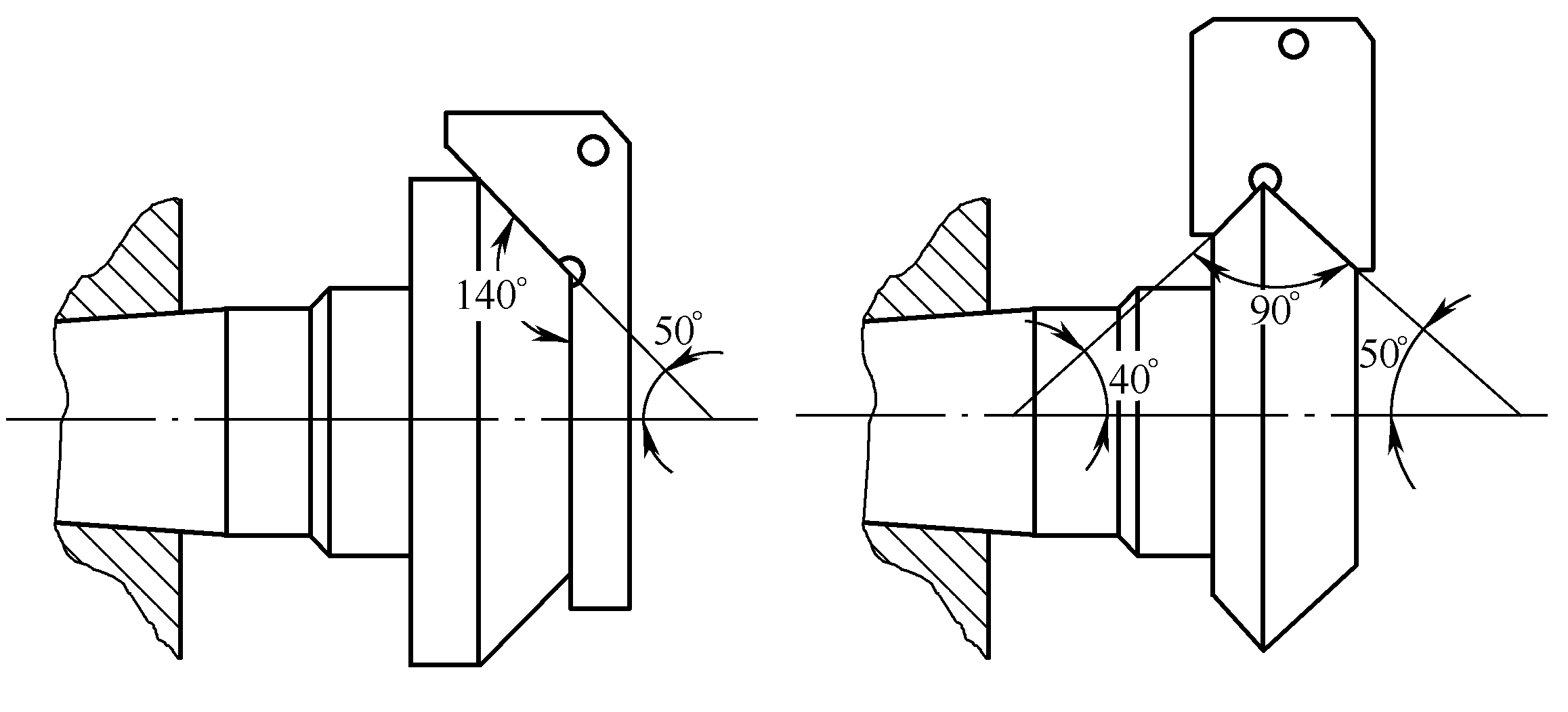

(4)宽刃刀切削法

在车削较短的圆锥时,也可以用宽刃刀直接车出。宽刃刀的切削刃必须平直,切削刃与主轴轴线的夹角应等于工件圆锥半角,如图5-8所示。

图5-7 仿形法车削圆锥 图5-8 宽刃切削法车削圆锥

二、锥度的测量方法

圆锥的检测主要是指圆锥角度和尺寸精度检测。常用万能角度尺、角度样板检测圆锥角度和采用正弦规或涂色法来评定圆锥精度。

1.角度的检验

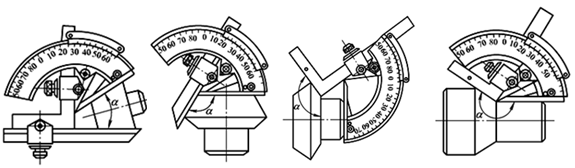

(1)用万能角度尺检测

使用万能角度尺测量外圆锥的方法,如图5-9所示。使用时要注意:

①按工件所要求的角度,调整好万能角度尺的测量范围;

②工件表面要清洁;

③测量时,万能角度尺应通过工件的旋转中心,并且基尺要跟工件测量基准面吻合,测量尺透光检查:当圆锥小端碰到测量尺时,说明该角度小了;反之,当圆锥大端碰到测量尺时,说明该角度大了。

(a)0°~ 50°的工件 (b)50°~ 140°的工件 (c)140°~ 230°的工件 (d)230°~ 320°的工件

图5-9 万能角度尺检测外圆锥的方法

(2)用角度样板检测 在成批和大量生产时,可用专用的角度样板来测量工件,如图5-10所示。

(3)用锥形套规检测

①首先在工件的圆周上,顺着圆锥素线薄而均匀地涂上三条显示剂(显示剂为印油、红丹粉和润滑油等调和物),如图5-11所示。

②然后手握套规轻轻地套在工件上,稍加轴向推力并将套规转动半周,如图5-12所示。

③最后取下套规,观察工件表面显示剂被擦去的情况。如果接触部位很均匀、说明锥面接触情况良好,锥度正确。假如小端擦着,大端没擦去,说明圆锥角大了。反之,就说明孔的圆锥角小了。

图5-10 用角度样板检测外圆锥的方法

图5-11 涂色法 图5-12 套规检测外圆锥的方法

(4)用正弦尺检测

在平板上放一正弦尺,工件放在正弦尺的平面上,下面垫进量块,然后用百分表检查工件圆锥的两端高度,如百分表的读数值相同,则可记下正弦规下面的量块组高度片值,代入公式计算出圆锥角。将计算结果和工件所要求的圆锥角相比较,便可得出圆锥角的误差。也可先计算出垫块H值,把正弦尺一端垫高,再把工件放在正弦尺平面上,用百分表测量工件圆锥的两端,如百分表读数相同,就说明锥度正确,如图5-13所示。

图5-13 用正弦尺检测外圆锥的方法

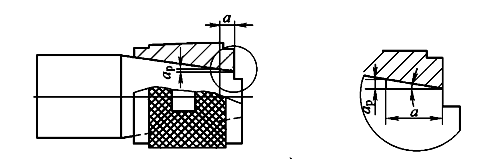

三、精车外圆锥时控制锥面尺寸的方法

1.计算法

首先用钢直尺或游标卡尺测量出工件端面至套规过端界限面的距离a,如图5-14所示,用计算法计算出切削深度ap

![]()

然后移动中、小滑板,使刀尖轻触工件圆锥小端外圆表面后退出,中滑板按ap值进切,小滑板手动进给精车圆锥面至尺寸,如图4-15所示。

图5-14 车外圆锥控制尺寸的方法

图5-15 计算法车圆锥尺寸

(a)量出长度a (b)移动小滑板退出距离a (c)移动床鞍使刀尖与端面接触

图5-16 移动床鞍法控制锥体尺寸位

2.移动床鞍法

首先用钢直尺或游标卡尺测量出工件端面至套规过端界限面的距离a,如图5-16a所示,接着让车刀与工件小端端面对刀,移动小滑板,使车刀沿轴向离开工件端面一个a值距离,如图5-16b所示,然后移动床鞍使车刀同工件小端端面接触,如图5-16c所示,此时虽然没有移动中滑板,但车刀已经切入了一个所需的深度,最后移动小滑板进行精车圆锥面至尺寸。

四、转动小滑板法车削外圆锥的方法

转动小滑板法,是把刀架小滑板按工件的圆锥半角α/ 2 要求转动一个相应角度,使车刀的运动轨迹与所要加工的圆锥素线平行。是一种常用的加工外圆锥的方法。

1.转动小滑板法车外圆锥面的特点

(1)因受小滑板行程限制,只能加工圆锥角度较大但锥面不长的工件。

(2)应用范围广,操作简便。

(3)同一工件上加工不同角度的圆锥时调整较方便。

(4)只能手动进给,劳动强度大,表面粗糙度较难控制。

2.转动小滑板法车外圆锥的方法和步骤

(1)装夹工件和车刀。车刀刀尖必须严格对准工件的旋转中心,否则车出的圆锥素线将不是直线,而是双曲线。

(2)确定小滑板转动角度。根据工件图样选择相应的公式或查表计算出圆锥半角α/ 2 ,圆锥半角α/ 2 即是小滑板应转动的角度。

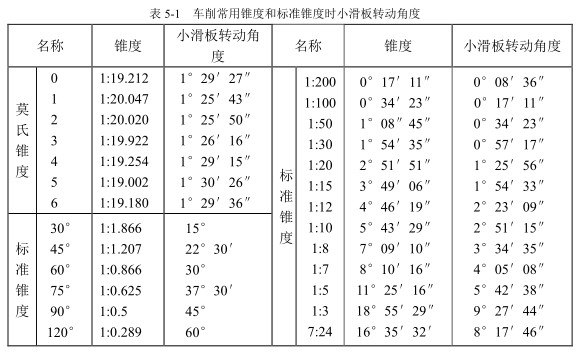

(3)转动小滑板。用扳手将小滑板下面转盘螺母松开,把转盘转至需要的圆锥半角 α/ 2 , 当刻度与基准零线对齐后将转盘螺母锁紧。圆锥半角α/ 2 的值通常不是整数,其小数部分用目测估计,大致对准后再通过试车逐步找正。车削常用标准工具的圆锥和专用的标准圆锥时,小滑板转动角度可参考表5-1。

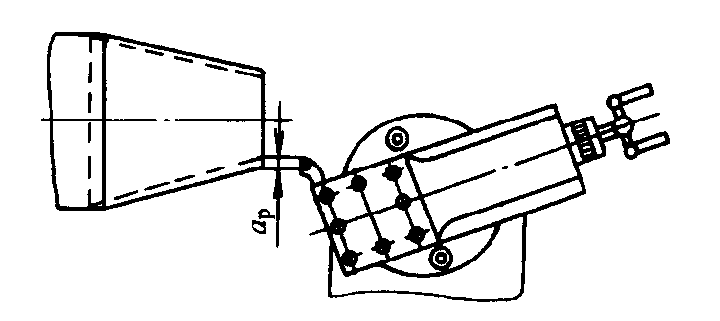

(4)粗车外圆锥。车外圆锥与车圆柱面一样,也要分粗车、精车。通常先按圆锥大端直径和圆锥长度车成圆柱体,然后再车圆锥。车削前应调整好小滑板导轨与镶条间的配合间隙。如调得过紧,手动进给时费力,移动不均匀;调得过松,造成小滑板间隙太大,两者均会使车出的圆锥表面粗糙度Ra 值较大和工件素线不平直。此外车削前还应根据工件圆锥长度确定小滑板的行程长度。

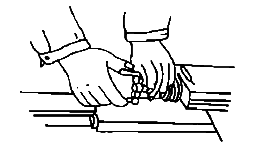

粗车外圆锥面时,开动车床。首先移动中、小滑板,使刀尖与外圆表面轻轻接触(约锥长的1/2处),记住中滑板的刻度。先退中滑板再退小滑板至外圆端面外;进中滑板至刻度,进小滑板车削锥度(注意在这过程中大滑板不能移动)。车削时双手交替转动小滑板手柄,手动进给速度要保持均匀和不间断,如图5-17所示。在车削过程中,吃刀量会逐渐减小,当车至终端,将中滑板退出,小滑板则快速后退复位,检测圆锥角度。

图5-17 双手交替转动滑板车圆锥

(5)测量圆锥角度。测量角度时一般常用万能角度尺检查。测量结束后松开转盘螺母(须防止扳手碰撞转盘,引起角度变化),按角度调整方向用铜棒轻轻敲动小滑板,使小滑板作微小转动,然后锁紧转盘螺母。角度调整好后,进中小滑板再进行试车外圆锥面,然后再测量从而决定调整小滑板转动的角度,如此反复多次直至达到要求为止。粗车圆锥面,留0.5 mm精车余量。

(6)精车外圆锥面。按精加工要求选择好切削用量。因锥度已经找正,精车外圆锥面主要是提高工件的表面质量、控制圆锥面尺寸精度,所以精车外圆锥面时,车刀必须锋利、耐磨,同时转速也应适当提高。

五、容易产生的问题和注意事项

1.车刀刀尖必须严格对准工件旋转中心,避免产生双曲线误差。

2.小滑板不宜过松或过紧。转动小滑板法车削圆锥时,转动的角度应稍大于圆锥半角,然后逐步找正。

3.用圆锥套规检查时,套规和工件表面均用绢绸擦干净;工件表面粗糙度必须小于3.2μm ,并应去毛刺;涂色要薄而均匀,转动量应在半圈以内,不可来回旋转。

4.用万能角度尺检测角度时,两条测量边一定要通过工件的中心,防止出现测量误差。

5.转动小滑板车削圆锥时,双手要均匀转动小滑板;车刀刀刃要始终保持锋利,工件表面应一刀车出。