任务三 车床的结构与保养

车床是切削加工的主要技术装备。它能完成的切削加工最多,因此,在机械制造工业中,车床是一种应用得最广泛的金属切削机床。

一、车床主要部分的名称和用途

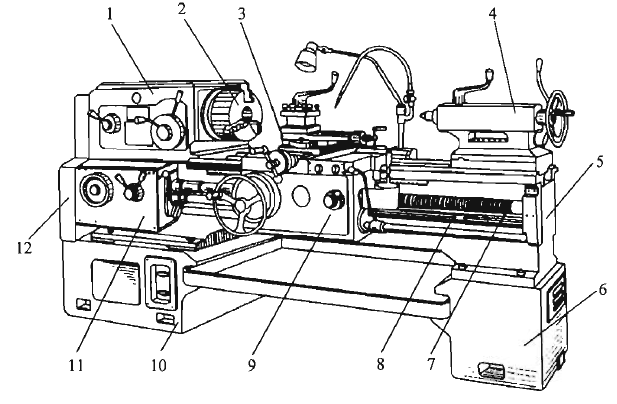

CA6140型车床是我国自行设计的卧式车床,其外型结构如图1-8所示。车床要完成切削加工,必需具有一套带动工件作旋转运动和使刀具作直线运动的机构,并且要求两者都能做正、反方向的运动。车床主要是由床身、主轴箱、交换齿轮箱、进给箱、溜板箱、滑板和床鞍、刀架、尾座及冷却、照明等部分组成。

1—车头箱 2—卡盘 3—刀架 4—尾座 5—床身 6—床脚

7—丝杠 8—光杠 9—溜板箱 10—床脚 11—进给箱 12—交换齿轮箱

图1-8 车床结构示意图

1.车头部分

(1)车头箱又称为主轴变速箱。用来通过车床主轴及卡盘带动工件作旋转运动。变换主轴变箱外手柄的不同位置,可以使主轴获得不同的转速。

(2)卡盘用来装夹工件,并带动工件一起旋转,以实现车削。

2.挂轮箱部分

用来把主轴的旋转传给走刀箱。调换箱内的齿轮,并跟走刀箱配合,可以车削各种不同螺距的螺纹。

3.走刀部分

(1)走刀箱利用其内部的齿轮机构,可以改变丝杠或光杠的转速,以获得不同的螺距和走刀量。

(2)丝杠使滑板和车刀在车削螺纹时按要求的速比作很精确的直线运动。

(3)光杠用来把走刀箱的运动传给滑板箱,使滑板和车刀按要求的速度作直线走刀运动。

4.溜板箱部分

(1)溜板箱把丝杠或光杠的转动传给滑板部分。变换箱外的手柄位置,经滑板部分使车刀作横向或纵向走刀。

(2)滑板分大滑板(床鞍)、中滑板和小滑板三部分。其中,大滑板用于纵向车削工件;中滑板用于横向车削工件和控制车刀切入工件的深度;小滑板用于控制纵向进刀和纵向车削较短的工件或锥度工件。

(3)刀架用来装夹刀具。

5.尾座

用来安装顶尖以支顶较长的工件,还可以安装钻头、铰刀、中心钻等来加工工件上的孔和中心孔。

6.床身

用来支持和安装车床的上述零、部件。床身上面有两条相互平行的精确导轨,大滑板和尾座可沿着导轨面作纵向运动。

7.附件

(1)中心架 车削较长工件时用来支承工件。

(2)冷却系统 用来浇注切削液。

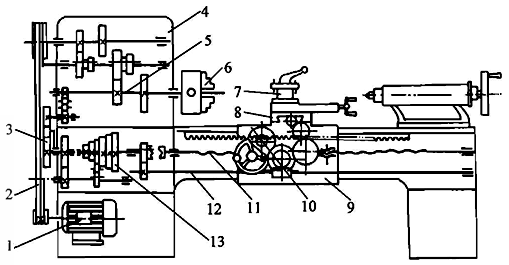

二、车床的传动路线

车床的传动系统示意图,如图1-9a所示。电动机1 输出的动力,经三角皮带2 传给车头箱4 变换箱外的手柄位置,可使箱内不同的齿轮组4 啮合,从而使主轴5 得到不同的转速。主轴通过卡盘6 带动工件作旋转运动。同时,主轴5 的旋转通过齿轮箱3 、走刀箱13 、光杠12 (或丝杠11 )、齿轮齿条10 ,使溜板箱9 带动刀架7 沿床身导轨做纵向走刀运动;或通过齿轮带动中滑板丝杆使中滑板8 作横向走刀运动(或通过丝杠11和开合螺母使溜板箱带动刀架作纵向运动)。车床的传动系统方框图,如图1-9b所示。

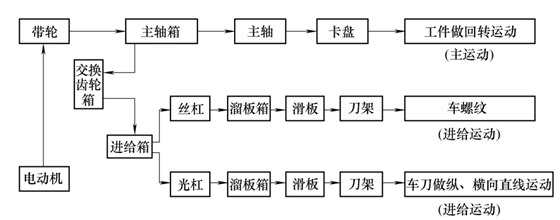

三、三爪卡盘的结构与用途

1.三爪自定心卡盘结构

三爪自定心卡盘是车床上应用最为广泛的一种通用夹具,主要由外壳体、三个卡爪、三个小锥齿轮、一个大锥齿轮等零件组成(如图1-10)。常用的三爪自定心卡盘规格有φ150 mm,φ200 mm,φ250 mm。

当卡盘扳手方榫插入小锥齿轮2 的方孔1 中转动时,小锥齿轮就带动大锥齿轮3 转动,大锥齿轮的背面是平面螺纹4 ,卡爪5 背面的螺纹与平面螺纹啮合,从而驱动三个卡爪同时沿径向运动以夹紧或松开工件。

2.用途

三爪自定心卡盘用以装夹工件,并带动工件随主轴一起旋转,实现主运动。三爪自定心卡盘能自动定心,安装工件快捷、方便,但夹紧力不如单动四爪卡盘大,一般用于精度要求不高,形状规则(如圆柱形、正三边形、正六边形等)的中、小工件的安装。

三爪自定心卡盘的三个卡爪能够同步径向移动,装夹零件快速、方便,但夹紧力较小。四爪自定心卡盘的四个卡爪能单独径向移动,校正零件费时,但夹紧力较大。

1—电动机 2—驱动带 3—齿轮箱 4—主轴箱 5—变速机构 6—卡盘

7—刀架 8—中滑板 9—驱动溜板箱 10—床鞍 11—丝杠 12—光杠 13—走刀箱

(a)示意图

(b)方框图

图1-9 车床的传动系统

1—方孔 2—小锥齿轮 3—大锥齿轮 4—平面螺纹 5—卡爪

1—方孔 2—小锥齿轮 3—大锥齿轮 4—平面螺纹 5—卡爪

图1-10 三爪自定心卡盘结构图

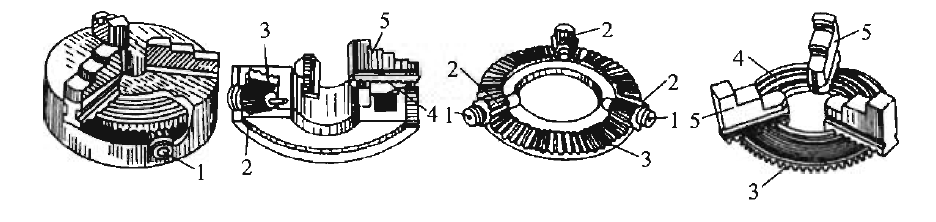

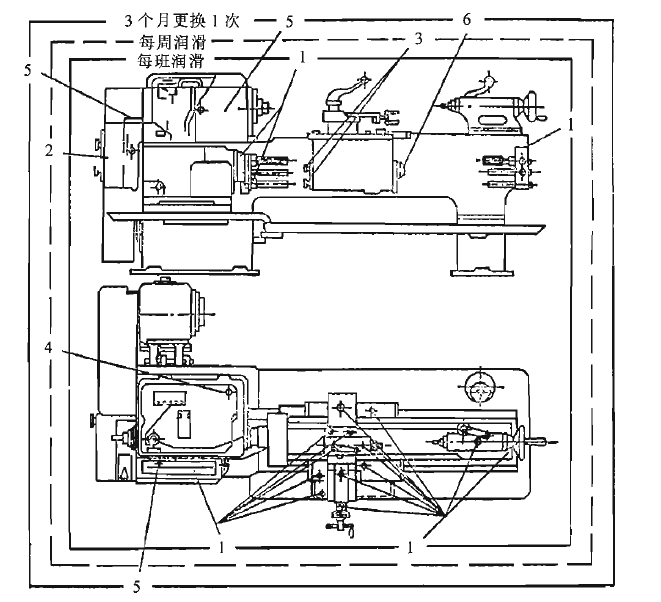

四、车床的润滑部位及润滑方法

CA6140 型普通车床的润滑系统位置示意图,如图1-11所示。润滑部位用数字标出,图中除了2 与3 处的润滑部位应用3 号工业润滑脂(黄油)进行润滑外,其余部位都使用30 号机械油。

车头箱内应有足够的润滑油,通常将油加至游标孔的一半。箱内的齿轮用溅油法润滑,主轴后轴承用油绳润滑,主轴前轴承等重要润滑部位用往复式油泵供油。

车床运转时,如果发现游标窗孔内无油输出,说明车头箱内润滑系统发生故障,应立即停车检查断油原因。一般情况下,断油是由于滤油器缝隙堵塞,这时可转动片式滤油器手柄,去除缝隙中的污垢。若堵塞严重,必须把滤油器拆下清洗干净。

车头箱、挂轮箱、走刀箱5 和拖板箱内的润滑油一般3 个月须更换1 次。换油时,先将箱体内部用煤油清洗,然后再加油。

挂轮箱上的正反机构主要靠齿轮溅油法润滑。油面高度可从油标孔中观察,3 个月换油1 次走刀箱内的轴承和齿轮,除了用齿轮溅油法润滑外,还靠走刀箱上部的储油槽1 通过油绳进行润滑。因此,除了注意走刀箱游标孔内的油面高度外,每班还必须给走刀箱上部的储油槽加油1 次。

拖板箱内的蜗杆机构用箱内的油来润滑,油从法兰盖孔6 中注入,一直注到孔的下面边缘为止。拖板箱内其他机构,用它上部储油槽的油绳进行润滑。

大滑板和刀架部分、尾座套筒、丝杠及轴承靠油孔进行润滑(图1-4中标注1 与4的 共19 个油孔)。由于丝杠和光杠的转速较高,润滑条件较差,必须注意每班加油,润滑油可从轴承座上方腔中加入。

润滑挂轮架中间齿轮轴承的油杯和润滑拖板箱内换向齿轮的油杯(图1-11中标注2与3)的每周加黄油1 次,每天向轴承中旋进一部分黄油。

此外,床身导轨、滑板导轨和丝杠在工作前和工作后都要擦干净后浇油润滑。

五、普通车床的一级保养

当车床运转500 h 以后,需要进行一级保养。保养工作以操作工人为主,维修工人配合进行。保养时,必须先切断电源,然后进行工作。具体保养内容和要求如下:

1.外保养 清洗机床外表及各罩盖,要求内外清洁,无锈蚀、无油污;清洗丝杠、光杠和操纵杆;检查并补齐螺钉、手柄等,清洗机床附件。

2.车头箱保养 清洗滤油器和油池,使其无杂物;检查主轴,并检查螺母有无松动,紧固螺钉是否锁紧;调整摩擦片间隙及制动器。

3.滑板及刀架保养 清洗刀架;调整中、小滑板的塞铁间隙,并调整中、小滑板丝杆螺母的间隙。

4.挂轮箱保养 清洗齿轮、轴套,并注入新油脂;调整齿轮啮合间隙;检查轴套有无晃动现象。

5.尾座保养 清洗尾座,保持内、外清洁。

6.冷却润滑系统保养 清洗冷却泵、滤油器、盛液盘;清洗油绳、油毡,保证油孔、油路清洁通畅;检查油质是否良好,油杯要齐全,油窗应明亮。

7.电器部分保养 清扫电动机、电器箱;电气装置应固定,并清洁整齐。

1、4—油孔 2、3—油杯 5—车头箱、挂轮箱、走刀箱 6—法兰盖孔

图1-11 CA6140 型普通车床润滑系统位置

六、车床的日保养

车床保养工作做得好坏,直接影响零件的加工质量和生产效率。车工除了能熟练地操纵车床以外,为了保证车床的工作精度和延长它的使用寿命,还必须学会对车床进行合理的保养。主要是注意清洁、润滑和进行必要的调整。

保养要求:

1.每天工作后,切断电源,对车床各表面、各罩壳、铁屑盘、导轨面、丝杠、光杠、各操纵手柄和操纵杆进行擦拭,做到无油污、无铁屑、车床外表清洁。

2.清扫完毕后,应做到“三后”,即:尾座、中滑板、溜板箱要移动至机床尾部,并按润滑要求进行润滑保养。

3.每周要求保养床身导轨面和中、小滑板导轨面及转动部位的清洁、润滑。要求油眼畅通、油标清晰,清洗油绳和护床油毛毡,保持车床外表清洁和工作场地整洁。