1、数控车床坐标系

1)数控机床坐标系的确定方法

A、假设:工件固定,刀具相对工件运动。

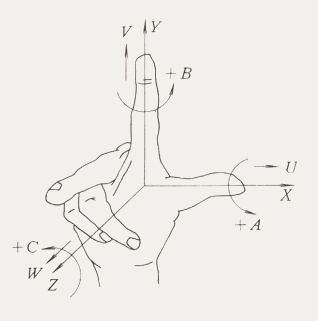

B、标准:右手笛卡儿直角坐标系——拇指为X向,食指为Y向,中指为Z向。如图1所示:

图1

C、顺序:先Z轴,再X轴,最后Y轴。

Z轴——机床主轴。

X轴——装夹平面内的水平向。

Y轴——由右手笛卡儿直角坐标系确定。

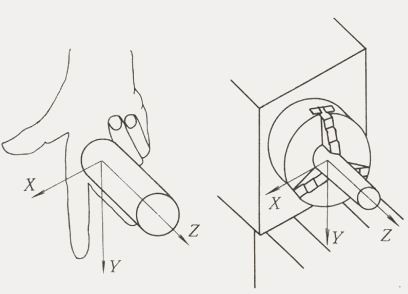

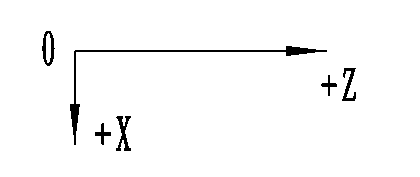

D、方向:退刀即远离工件方向为正方向。如图2所示:

图2

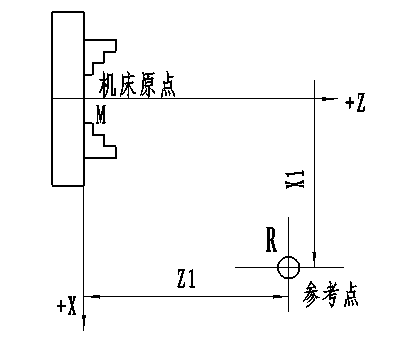

2)机床原点、参考点及机床坐标系

机床原点为机床上的一个固定点,车床的机床原点定义为主轴旋转中心线与主轴端面的交点。M点即为机床原点,如图3所示:

图3

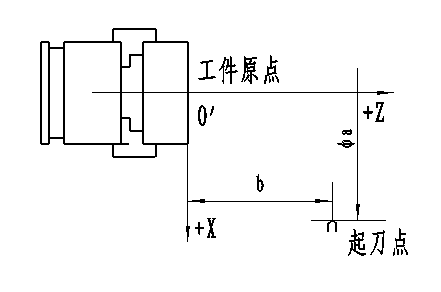

3)工件原点和工件坐标系

工件图样给出后,首先应找出图样上的设计基准点。其他各项尺寸均是以点为基准进行标注。该基准点称为工件原点(如下图所示,O′点即为工件原点)。以工件原点为坐标原点建立一个Z轴与X轴的直角坐标系,称为工件坐标系。如图4所示:

图4

4)编程坐标系:

机床编程坐标系采用标准坐标系,其中Z轴与车床导轨平行(即主轴中心线),X轴与Z轴垂直。刀具运动的正方向是刀具与卡盘及工件距离增大的方向。如图5所示:

图5

2、SINUMERIK802S系统程序结构:

1)、程序段格式:

一个零件加工程序是由若干以段号大小次序排列的程序段组成,每个程序段由以下几种数控字(符号+数值)组成:

N 程序段号字

G 准备功能字

M 辅助功能字

X 、Z 坐标值字 (X取直径值)

F 进给速度字

S 主轴转速字

T 刀具号字

数控字是组成程序段的基本元素,字由以下两部分组成:

①地址符:一般是一字母。

②数值:数值是一个数字串,它可以带正负号和小数点。正号可以省略不写。

2)、编程代码介绍:

①准备功能字:

G00:快速移动 G00 X…Z…

G01:直线插补 G01 X…Z…F…

G02:顺圆插补 G02 X…Z…I…K…F…;圆心和终点(I,K圆心坐标;X,Z终点坐标)

G02 X…Z…CR=…F…;半径和终点(CR圆弧半径;X,Z终点坐标)

G03:逆圆插补 G03……;其它同G02

G33:恒螺距的螺纹切削

G33 Z…K…SF=…;圆柱螺纹(Z螺纹长度;K螺距;SF起始点偏移量)

G90: 绝对尺寸 G91 增量尺寸

G70: 英制尺寸 G71 公制尺寸

G22: 半径尺寸 G23 直径尺寸(车床中把X轴数据作为直径数据编程)

G54: 第一可设定零点偏置 G500 取消零点偏置

G94: 直线进给率(毫米/分钟) G95 旋转进给率(毫米/转,只有主轴旋转才有意义)

②辅助功能字:

M03 主轴正转 M04 主轴反转 M05 主轴停转

M06 换刀 M02 程序结束 M17 子程序结束

③其它:D——刀具补偿号,用于某个刀具T…的补偿参数。一把刀具最多有9个D号。

T——刀具号,可以同时设置四把刀具号,T1~T4。

S——主轴转速(转/分钟)

F——进给速度(毫米/分钟)

④循环(加工模块):

循环是指用于特定的加工过程的子程序,如钻削、坯料切削、螺纹切削等。循环在用于某具体加工过程时,只需在程序中对有关参数赋值。常用循环有:

LCYC82 钻削、深孔加工 LCYC83 深孔钻削

LCYC840 带补偿夹具切削螺纹 LCYC85 镗孔

LCYC93 切槽(凹槽循环) LCYC94 退刀槽切削(E,F型,退刀槽循环)

LCYC95 切削加工(坯料切削循环) LCYC97 车螺纹(螺纹切削循环)

举例:(用LCYC97螺纹切削循环编制M16x2螺纹加工程序)

LCYC97 螺纹切削循环编程举例:(括号内文字不写入程序)

R100=15.8 R101=-8

(螺纹起始点直径=15.8;Z轴螺纹起始点-8。)

R102=15.8 R103=-19

(螺纹终点直径=15.8;Z轴螺纹终点-19。)

R104=2 R105=1

(螺纹导程值=2;加工类型=1。)

R106=0.04 R109=2

(精加工余量=0.04;空刀导入量=2。)

R110=1 R111=1.30

(空刀退出量=1;螺纹深度=1.30。)

R112=0 R113=10

(起始点偏移=0;粗切削次数=10。)

R114=1

(螺纹头数=1。)

LCYC97

(车螺纹循环操作指令。)