数控机床按不同的分类方法可分成以下三类:

1、按工艺用途分

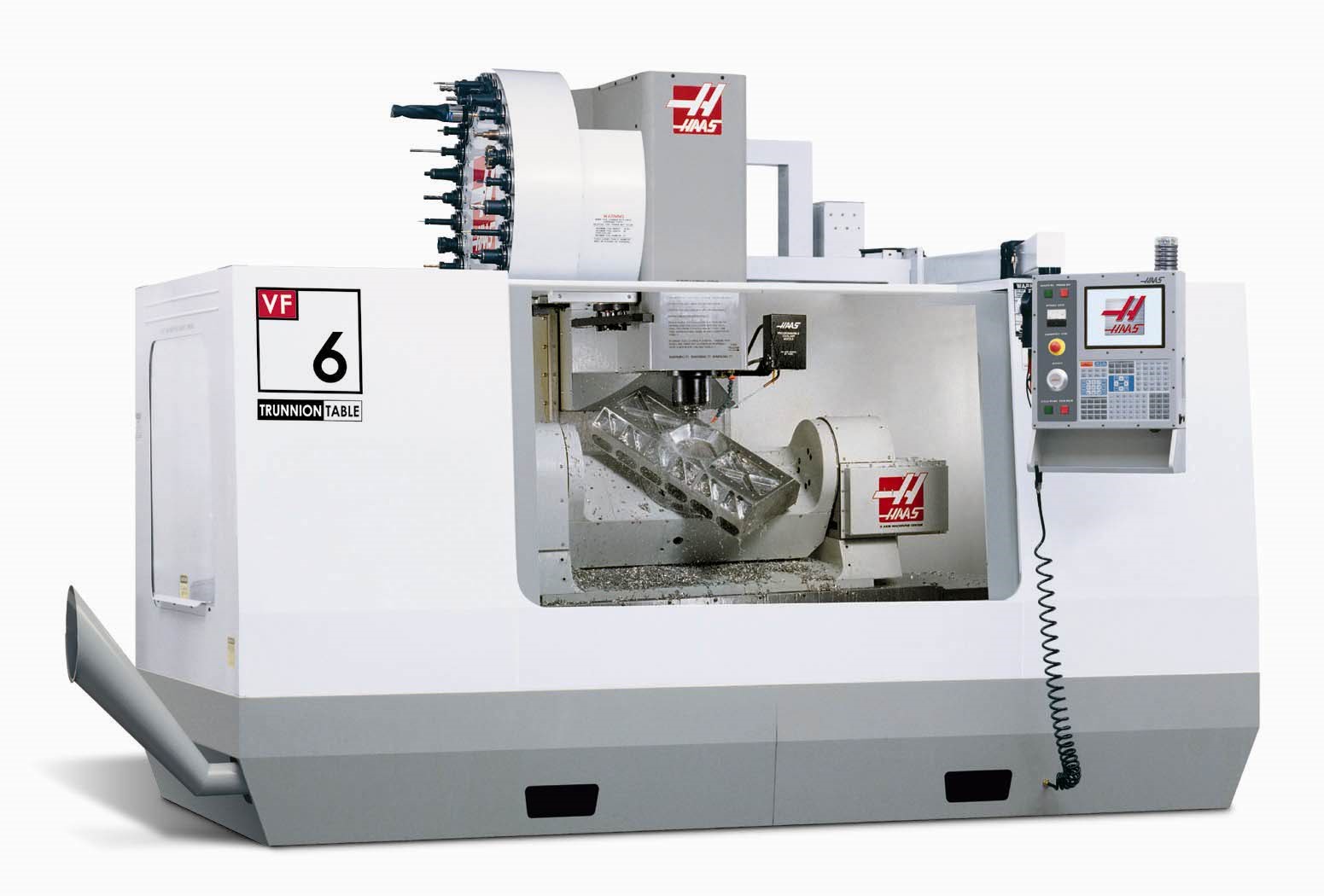

(1)切削加工类:采用车、铣、钻、镗、铰、磨、刨等切削工艺得到所需零件的数控机床。这类机床应用范围最广,常用的有数控车床与车削中心、数控铣床与加工中心、数控钻床与钻削中心、数控磨床、数控齿轮加工机等,如下图2.2.1所示。

数控车床 数控内圆磨床 数控铣削加工中心

图2.2.1切削加工类数控机床

(2)成型加工类:通过物理方法(挤、压、冲、拉等)改变工件形状得到所需零件的数控机床。常见的有数控折弯机、数控弯管机和数控旋压机等,如图2.2.2所示。

数控折弯机 数控弯管机 数控旋压机

图2.2.2 成型加工类数控机床

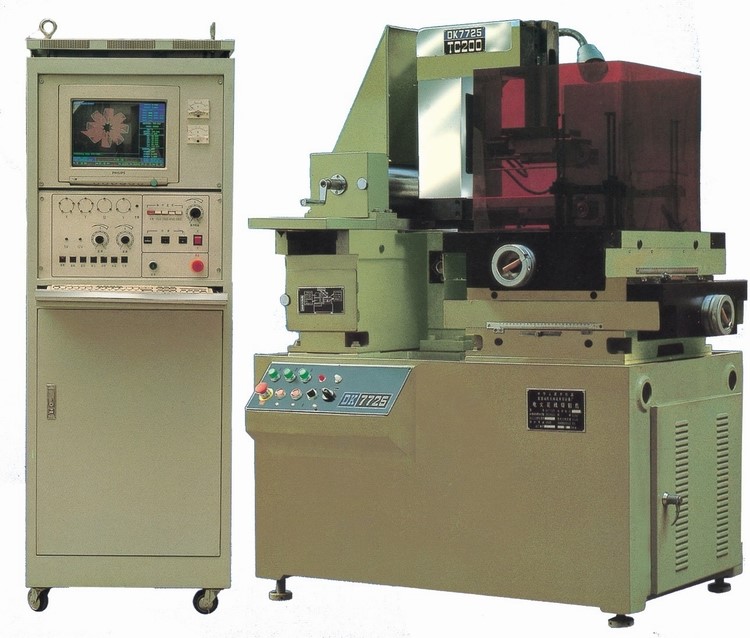

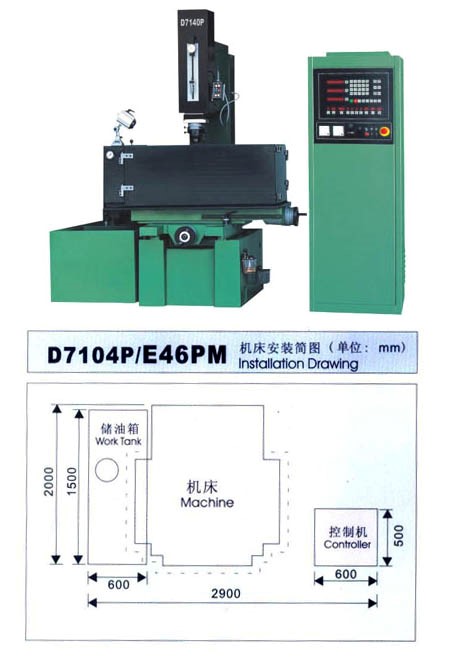

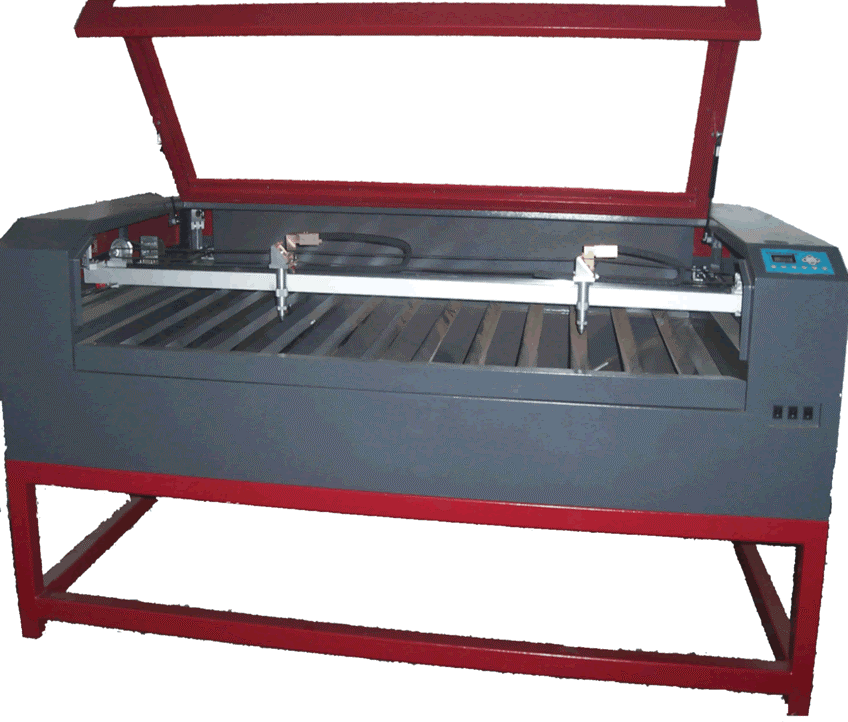

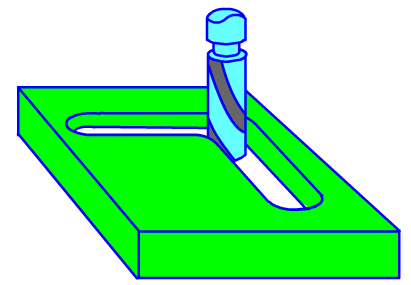

(3)特种加工类:利用特种加工技术(声、光、电等)得到所需零件的数控机床。常用的有数控电火花线切割机、数控电火花成形加工机、数控激光雕刻机等,如图2.2.3所示。

数控电火花线切割机 数控电火花成形加工机 数控激光雕刻机

图2.2.3 特种加工类数控机床

(4)其它类型:泛指一些广义上的数控设备,例如数控测量机、数控对刀仪、工业机器人等,如图2.2.4所示。

数控测量机 工业机器人

图2.2.4其他类型数控机床

2、按控制系统的特点分类

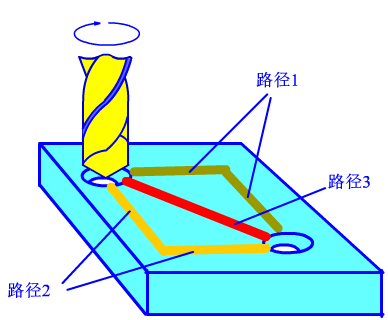

(1)点位控制数控机床

点位控制数控机床的特点是只控制移动部件的终点位置,即控制移动部件由一个位置到另一个位置的精确定位,而对他们的轨迹没有严格要求,如图2.2.5a所示。这类机床通常先快速移动到接近终点坐标,然后低速准确移动到定位点,以保证良好的定位精度,在这个过程中不进行加工。采用点位控制数控机床主要有数控钻床、数控冲床、数控电焊机、数控折弯机等。

(2)轮廓控制机床

轮廓控制(连续轨迹)数控机床的特点是道具相对工件的运动不仅要控制两点之间的位置(距离),还要按程序规定的速度和轨迹在两点之间进行移动并进行连续加工。对于此类机床又可细分为直线控制和轮廓控制两种类型:直线控制机床虽然可控轴数可以是多个,但加工过程中每步仅可控制一个轴,因此其刀具相对工件运动轨迹为平行于各坐标轴的直线,如图2.2.5b所示,一些早期简易的数控车床、数控磨床等采用这种的控制系统;轮廓控制机床可同时控制多个轴协调运动(联动), 如图2.2.5c所示,现代数控机床基本上采用的都是这种类型。

a b c

图2.2.5 按轮廓控制系统分类图解

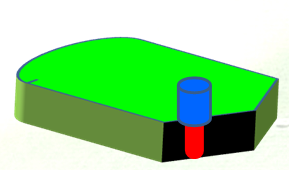

3、按检测反馈装置分类

按数控系统有无检测反馈装置可分开环数控机床和闭环数控机床。按检测反馈装置安装位置的不同又可分为全闭环数控机床和半闭环数控机床。

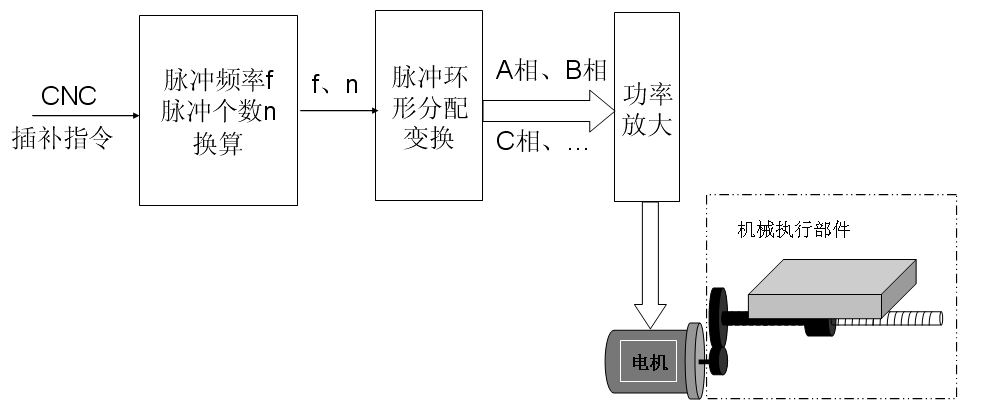

开环数控机床这类数控机床不带位置检测反馈装置。CNC装置输出的指令脉冲经驱动电路的功率放大,驱动步进电机转动,再经传动机构(滚珠丝杠螺母副)带动工作台移动,其控制框图如图2.2.6a所示。这类机床工作比较稳定,反应快,调试方便,维修简单,但控制精度低,这类数控机床多为经济型。

半闭环数控机床这类机床是将检测元件安装在电机或滚珠丝杠端头上,采样旋转角度进行检测,不是直接检测运动部件的实际位置,其控制框图如图2.2.6b所示。这类机床控制精度虽不如闭环控制系统,但其控制特性比较稳定,调试比较方便,性价比高,广泛应用在数控加工生产中。

闭环数控机床这类数控机床的移动部件(机床工作台)上直接装有位置检测装置,检测机床工作台的实际运行位置,与CNC装置的指令位置预定值进行比较,用差值对机床进行控制,其控制框图如图10-6c所示。这类机床精度很高,但其稳定性相对较差,且结构复杂维护困难,主要用于对加工精度要求较高的场合。随着数控技术的不断发展,这类机床越来越多地进入机械加工领域。

a)开环数控机床 b)半闭环数控机床 c)闭环数控机床

图2.2.6 按轮廓控制系统分类图解