授课视频

授课视频

片剂的制备

片剂的制备

一、片剂概述

(一)定义:指药物与适宜的辅料均匀混合后压制而成的圆片状或异形片状的固体制剂。

(二)分类:

(三)片剂的特点

1. 优点:①化学药品、抗生素等这些原料制备的片剂剂量准确;②制剂稳定性较好;③方便携带、运输和服用;④机械化、自动化程度较高,故便于大量生产;⑤便于识别;⑥可制成不同类型的片剂。

2. 缺点:①幼儿及不能正常进食的患者由于吞咽功能问题不易使用;②生产工艺处方和生产过程不当会影响药物的溶出和生物利用度;③除个别品种外,片剂普遍不具有应急性;④在胃肠道不吸收或吸收达不到治疗剂量的药品、要求发挥局部作用和要求含有一定量液体成分的药品不宜制成片剂。

(四)散的质量要求

1.原料药与辅料混合均匀。

2.凡属挥发性或对光、热不稳定的药物,在制片过程中应遮光、避热,以避免成分损失或失效。

3.压片前的物料或颗粒应控制水分,以适应制片工艺的需要,防止片剂在贮存期间发霉、变质。

4.含片、口腔贴片、咀嚼片、分散片、泡腾片等根据需要可加入矫味剂、芳香剂和着色剂等附加剂。

5.为增加稳定性、掩盖药物不良臭味、改善片剂外观等,可对片剂进行包衣。

6.片剂外观应完整光洁,色泽均匀,有适宜的硬度和耐磨性,除另有规定外,对于非包衣片,应符合片剂脆碎度检查法的要求,防止包装、运输过程中发生磨损或破碎。

7.片剂的溶出度、释放度、含量均匀度、微生物限度等应符合要求。必要时,薄膜包衣片剂应检查残留溶剂。

8.除另有规定外,片剂应密封贮存。

二、片剂的辅料

辅料:是指生产药品和调配处方时所用的赋形剂和附加剂。

★片剂辅料作用主要包括:填充作用、黏合作用、崩解作用和润滑作用等;根据需要还可加入着色剂、矫味剂等,以提高患者的适应性。

★片剂的辅料应无生理活性;其性质应稳定而不与主药发生任何物理和化学反应;对人体无毒、无害、无不良反应,不影响主药的疗效和含量测定。

(一)稀释剂与吸收剂

稀释剂:又称为填充剂,利于片剂成型或分剂量的辅料。片剂的直径一般不小于6mm,每片重量一般不小于l00mg。稀释剂可减少主药成分的剂量偏差,改善药物的可压性等。片剂中若含有挥发油或其他液体成分时,需加入适当的附加剂将其吸收后再加入其他成分压片,此种附加剂即称为吸收剂。

1.淀粉 为我国片剂生产中最常用的辅料,制药工业中玉米淀粉最为常用。

2.糖粉 由结晶性蔗糖经低温干燥后粉碎成的白色粉末,味甜、黏合力强、干燥情况仍具有黏合能力,可用来增加片剂的硬度,使片剂的表面光滑美观。

3.糊精 为淀粉不完全水解产物,微溶于冷水,能溶于热水成黏胶状溶液,不溶于乙醇。

4.乳糖 为片剂优良的填充剂,性质稳定、易溶于水、无吸湿性、可压性和流动性好,与大多数药物不起化学反应,压成的片剂光洁美观;可用于粉末直接压片。

5.预胶化淀粉 也称为可压性淀粉,是由淀粉部分水解而得。

6.微晶纤维素 系由纤维素部分水解而制得的聚合度较小的结晶性白色粉末,具有较强的黏合力和良好的可压性,有“干黏合剂”之称。

7.甘露醇和山梨醇 具有一定的甜味和凉爽感,适用于咀嚼片的稀释剂。

8.无机盐类 主要是无机钙盐如硫酸钙、磷酸氢钙、碳酸钙等。

(二)润湿剂与黏合剂

润湿剂:指本身无黏性,但能诱发待制粒物料的黏性,以利于制粒的液体。

1.纯化水 是在制粒中最常用的润湿剂。

2.乙醇 可用于遇水易分解的药物或遇水黏性较大的药物。随着乙醇浓度的增大,润湿后所产生的黏性将逐渐降低,因此,醇的浓度选择应根据原辅料的性质而定,一般为30%~70%。

黏合剂:指对无黏性或黏性不足的原料和辅料给予黏性,以便使原料和辅料聚集成软材,然后制成颗粒。

1.淀粉浆 淀粉浆是片剂黏合剂中最常用的一种,常用浓度为8%~15%,其中10%的淀粉浆最为常用。目前我国片剂中首选的黏合剂。

2.糖粉与糖浆

3.纤维素衍生物 系指将天然的纤维素经处理后制成的各种纤维素的衍生物。

(1)甲基纤维素(MC)和羧甲基纤维素钠(CMC-Na)。

(2)羟丙纤维素(HPC)和羟丙甲纤维素(HPMC)。

(3)乙基纤维素(EC)。

4.聚维酮(PVP)。

5.其他黏合剂 5%~20%的明胶溶液、海藻酸钠溶液等。

(三)崩解剂

崩解剂:指能促进片剂在胃肠液中快速崩解成细小粒子的辅料。

崩解剂的作用机理主要有以下三种:

(1)毛细管作用:崩解剂在片剂中形成易于润湿的毛细管道,当片剂置于水中时,水能迅速地随毛细管进入片剂内部,使整个片剂润湿而崩解。

(2)膨胀作用:崩解剂自身具有很强的吸水膨胀性,从而降低片剂的结合力,使片剂崩解。

(3)产气作用:由于化学反应产生气体而使片剂崩解

1.干淀粉 是一种我国最为传统的崩解剂。

2.羧甲基淀粉钠(CMS-Na)。

3.羟丙基淀粉(HPS)。

4.低取代羟丙基纤维素(L-HPC)。

5.交联聚乙烯吡咯烷酮(PVPP)。

6.交联羧甲基纤维素钠(CCNa)。

7.泡腾崩解剂。

8.表面活性剂。

★崩解剂的加入方法分为内加法,外加法和内外加法三种。在相同用量下,崩解速度,外加法>内外加入法>内加法;溶出速率,内外加入法>内加法>外加法。

(四)润滑剂

★润滑剂兼有润滑、抗黏附、助流三种作用,是助流剂、抗黏附剂和润滑剂三种辅料的统称。

①助流剂系指降低颗粒之间的摩擦力,从而改善粉粒流动性,缩短填充时间、减少重量差异。

②抗黏附剂系指防止压片时物料黏着于冲头与冲模表面,以保证压片操作的顺利进行,并可以增加片剂表面光洁度。

③润滑剂系指降低压片和推出片时药片与冲模壁之间的摩擦力,以减少冲模的磨损和使片剂容易脱离冲模,有利于出片。

1.硬脂酸镁 为疏水性的润滑剂,白色粉末,细腻疏松,有良好的黏着性,易与颗粒混合均匀,压片后片面光滑美观,应用较为广泛。

2.微粉硅胶 为优良的片剂助流剂。可

3.滑石粉 可将颗粒表面的凹陷处填满补平,降低颗粒表面的粗糙性,达到改善颗粒流动性和滑动性的目的。

4.氢化植物油 是一种润滑性能良好的润滑剂。

5.聚乙二醇类 具有良好的润滑效果,片剂的崩解和溶出不受影响。

6.十二烷基硫酸钠(镁) 具有良好的润滑效果。

润滑剂的加入方法:①直接加到待压的干颗粒中;②用60目筛筛出颗粒中部分细粉,用配研法与之混合,再加到颗粒中混合均匀;③将润滑剂溶于适宜溶剂中,或制成混悬液(乳浊液),喷入颗粒,混匀后挥去溶剂,液体润滑剂常用此法。

(五)其它辅料

1.着色剂 可使片剂美观且易于识别。

2.矫味剂 含片和咀嚼片常用芳香剂和甜味剂作矫味剂,以缓和或消除药物不良臭味,增加适口性。

三、片剂的制备

★符合质量要求的片剂,用于压片的颗粒或粉末必须具备三个条件,即具有良好的流动性、可压性和润滑性。

★制颗粒的目的:①增加物料的流动性,改善可压性。②增大药物松密度,使空气逸出,减少片剂松裂。③减少各成分分层,使片剂中物料含量准确。④避免粉尘飞扬及粉末黏附于冲头表面造成黏冲、挂模现象。

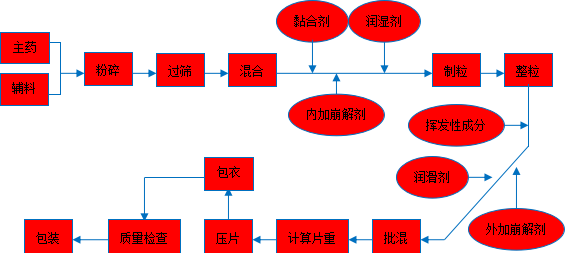

(一)湿法制粒压片法

湿法制粒压片法系将药物和辅料粉末混合后加入黏合剂或润湿剂制备颗粒,经干燥后压制成片的工艺方法。

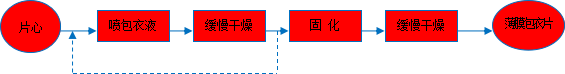

制备工艺流程如下:

1.原辅料的准备和处理:主药和辅料在投料前须经过鉴定、含量测定等质量检查,合格的物料经干燥、粉碎后其细度以通过80~100目筛为宜。

2.制软材:将处方量的主药和辅料粉碎后混合均匀,加入适当的黏合剂或湿润剂,混合均匀,制成湿度、黏度适宜的软材。

3.制湿颗粒:传统的制湿颗粒的方法是将软材挤压通过筛网。

4.湿颗粒的干燥:一般以50~60℃为宜,对热稳定的药物可适当调整到80~100℃。

5.整粒:干燥过程中,湿颗粒受到挤压和黏结,可使部分湿颗粒黏结成块,因此,要对干燥后的颗粒给予适当的处理,使结块或黏连的颗粒散开,使干颗粒大小一致,便于压片。

6.特殊成分的加入和批混

1)加入挥发油或挥发性物质

2)加入主药剂量小或对湿热不稳定的药物

3)加入润滑剂和崩解剂

7.压片

(二)干法制粒压片法:对湿、热不稳定,且可压性、流动性均不好的药物,可采用干法制粒压片法。

(三)粉末直接压片法:系指将药物的细粉(结晶)与适宜的辅料混匀后,不制粒而直接压制成片的方法。

四、片剂的包衣

(一)概述

片剂包衣是指在片剂(片心)的表面包裹上适宜材料的衣层,使药物与外界隔离的操作。经包衣处理的片剂称为包衣片。包衣的材料称为包衣材料或衣料。

1.包衣的目的

(1)防潮、避光、隔绝空气,增加药物的稳定性。

(2)掩盖药物的不良臭味,增加患者的顺应性。

(3)利用不同厚薄的包衣,控制药物在胃肠道的一定部位的释放或缓慢释放。

(4)防止药物配伍变化。

(5)改善片剂的外观和便于识别等。

2.包衣的类型

根据包衣材料性质的不同,片剂的包衣可以分为包糖衣、包薄膜衣和包肠溶衣三类。

3.包衣的质量要求:①片心的硬度既能承受包衣过程的滚动、碰撞和摩;②片心的脆性要求最小以免因碰撞而破裂。

片剂包衣后应达到的要求:①衣层应均匀、牢固,并与片心不起任何作用。②崩解时限应符合规定。③经过长时间贮存仍能保持光洁、美观、色泽一致并无裂片现象,且不影响药物的溶解和吸收。

(二)包衣常用材料

1.糖衣材料

糖衣材料有糖浆、有色糖浆、胶浆、滑石粉、白蜡等。液态物料应新鲜配置,以防止污染或变质。

2.薄膜衣材料

薄膜包衣材料由三部分组成,即为高分子成膜材料、添加剂和溶剂。

3.肠溶衣材料

肠溶衣材料必须具有在不同pH值溶液中溶解度不同的特性,可抵抗胃液酸性(pH值约2.0~3.0)的侵蚀,而到达小肠(最高pH值约为7.4)时能迅速溶解或崩解。

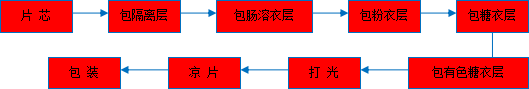

(三)包衣方法与包衣过程

1.包衣方法:滚转包衣法,流化床包衣法及压制包衣法等。

2.包衣过程

(1)包糖衣(含肠溶衣):包糖衣的工序一般为:包隔离层、肠溶衣层、粉衣层、糖衣层、有色糖衣层、打光、凉片。

2.包薄膜衣:包衣时溶液以细流或喷雾加入,在片心表面均匀地分布,通过热风使溶剂蒸发,反复若干次即得。

五、片剂制备过程常出现的质量问题和解决方法

1.裂片 裂片是指片剂受到振动或在贮存过程中从腰间裂开的现象。从片剂顶部或底部剥落一层的现象称顶裂。产生裂片的原因很多,如黏合剂选择不当或用量不足、细粉过多、压力过大、冲头与冲模圈不符等。而最主要的原因是压片时压力分布不均匀和片剂的弹性复原。解决的主要措施是选用弹性小、塑性大的辅料,选用适宜制粒方法,选用适宜压片机和操作参数等整体上提高物料的压缩成型性,降低弹性复原率。

2.松片 松片指片剂硬度不够,受振动易出现松散破碎的现象。主要的原因是药物弹性回复大,可压性差。可通过选用黏性强的黏合剂,增大压片机的压力等方法来解决。

3.黏冲 黏冲是指冲头或冲模上黏着细粉,造成片面粗糙不平或有凹痕的现象。尤其是刻有文字或模线的冲头更易发生黏冲现象。主要原因有:颗粒含水量过多、润滑剂使用不当、冲头表面粗糙和工作场所湿度太高等。应根据实际情况查找原因予以解决。

4.崩解迟缓 崩解迟缓是指片剂不能在药典规定的时限内完全崩解或溶解。其原因有:崩解剂选择不当或用量不足、黏合剂黏性太强或用量过多、压片时压力过大、疏水润滑剂用量过多等。应根据实际情况查找原因予以解决。

5.片重差异超限 片重差异超限是指片重差异超过药典规定的限度范围。产生片重差异超限的主要原因有:颗粒的流动性不好,颗粒内的细粉太多或颗粒的大小相差悬殊,加料斗内的颗粒时多时少,冲头与模孔的吻合程度不好等。应根据实际情况加以解决。

6.含量均匀度超限 片剂的含量均匀度超限是指含量均匀度超过药典规定的限度。所有造成片重差异超限的因素均可造成片剂的含量均匀度不合格。对于小剂量的药物来说,除了混合不均匀以外,可溶性成分在颗粒间的迁移是其含量均匀度不合格的主要原因。

7.变色与色斑 是指片剂表面的颜色发生改变或出现色泽不一的斑点现象,导致外观不符合要求。其主要原因有:颗粒过硬、混料不匀、接触金属离子、压片机污染油污等。需针对原因逐个处理解决。

8.麻点 麻点是指片剂表面产生许多小凹点的现象。主要原因有:润滑剂和黏合剂选用不当、颗粒大小不均匀或引湿受潮、粗粒或细粉量过多、颗粒过硬、冲头表面粗糙等。需针对原因处理。

9.迭片 迭片是指二个药片迭压在一起的现象。其主要原因有:出片调节器调节不当、上冲黏片及加料斗故障等。迭片时,压力相对过大,机器易损坏,应立即停机检修。

六、包衣过程常出现的质量问题和解决方法

(一)包糖衣容易出现的问题

1.糖浆不黏锅 产生糖浆不黏锅的主要原因为锅壁上蜡未除尽,解决的方法为再次洗净锅壁或在涂上一层热糖浆,撒一层滑石粉。

2.黏锅 产生黏锅的主要原因为加糖浆过多,黏性大,搅拌不匀。解决的方法为糖浆含糖量应恒定,一次用量不宜过多,锅温不宜过低。

3.片面不平 产生片面不平的主要原因是粉衣料太多,温度过高,衣层没有干燥即包第二层。解决的方法为改进操作方法,做到低温干燥,勤加料,多搅拌。

4.色泽不均匀 产生色泽不均匀的主要原因是片面粗糙,色糖浆量太少,温度太高,衣层未干燥就打光。解决的方法为洗去色衣层,重新包衣。

5.龟裂与爆裂 产生龟裂与爆裂的主要原因是芯片太松,干燥过快,糖浆与滑石粉加料不当。解决的方法为控制芯片硬度,注意干燥温度,控制加料速度。

6.露边与麻面 产生露边与麻面的主要原因为由于衣料用量不当,温度过高或吹风过早。解决的方法是注意糖浆和粉料的用量,糖浆以均匀润湿片心为度,粉料以能在片面均匀黏附一层为宜,片面不见水分和产生光亮时再吹风。

7.膨胀磨片或剥落 产生膨胀磨片或剥落的主要原因是片心层与糖衣层未充分干燥,崩解剂用量过多,解决的方法为包衣时注意干燥,控制胶浆或糖浆的用量。

(二)包薄膜衣容易出现的问题

1.皱皮 产生皱皮的主要原因为选择衣料不当或用量太多,干燥条件不当等。解决的方法为更换衣料或控制用量,改善成膜温度。

2.气泡 产生气泡的主要原因是固化条件不当,干燥速度太快,解决的方法为控制成膜条件,降低干燥温度。

3.花斑 产生花斑的主要原因是增塑剂、色素等选择不当,干燥时溶剂将可溶性物料带到衣膜表面。解决的方法为改变包衣处方,调节空气的温度与流量,减慢干燥速度。

4.剥落 产生剥落的主要原因是选择衣料不当,两次包衣间隔时间太短。解决的方法为更换衣料,调节间隔时间,调节干燥温度和适当降低包衣液的浓度。

5.色泽不匀 产生色泽不匀的主要原因是喷雾设备未调节好,喷雾不均匀,色素在包衣浆中分布不匀。解决的方法为薄膜材料配成稀溶液,少量多次喷几次或色素与包衣材料在球磨机中研磨均匀再喷入。

6.片面粗糙 产生片面粗糙的主要原因是干燥温度高,溶剂蒸发快或包衣液混入杂质等。解决的方法是降低干燥温度,使用合适的包衣膜材料。

(三)包肠溶衣容易出现的问题

1.不能安全通过胃部 可能是由于衣料选择不当,衣层太薄或没有将片心全部包裹上,衣层机械强度不够。应注意选择适宜衣料,重新调整包衣处方,增加包衣层数。

2.肠溶衣片肠内不溶解 如选择衣料不当,衣层太厚,贮存变质。应查找原因,合理解决。

七、片剂的质量检查

1.外 观

应完整光洁、边缘整齐、片形一致、色泽均匀、字迹清晰、无杂斑、无异物。

2.重量差异

3.硬度与脆碎度

4.崩解时限

5.含量均匀度

6.溶出度测定

7.释放度测定

八、片剂的包装与储存

(一)片剂的包装

片剂的包装既要注意外形美观,更应密封、防潮、避光以及使用方便等。

1.多剂量包装:塑料瓶、玻璃瓶、塑料袋、塑料膜

2.单剂量包装:泡罩式包装、窄条式包装

(二)片剂的储存

片剂应密闭储存,防止受潮、发霉、变质。

练习题

练习题

1.每片药物含量在多少mg以下时,必须加入稀释剂方能成型

A.30 B.50 C.80 D.100

3.下述片剂辅料中可作为崩解剂的是

A.淀粉糊 B.硬脂酸镁 C.羧甲基淀粉钠 D.滑石粉

3.黄连素片包薄膜衣的主要目的是

A.防止药物氧化变质 B.防止胃酸分解 C.控制定位释放

D.掩盖苦味