第六节 铁碳合金相图

碳钢和铸铁是现代工农业生产中应用最广泛的金属材料,是由铁和碳为主构成的铁碳合金。合金钢和合金铸铁实际上是有目的地加入一些合金元素的铁碳合金。钢铁的成分不同,则组织和性能不同,因而在实际工程中的应用也不一样。为了合理地选用钢铁材料,必须掌握铁碳合金的成分、组织结构与性能之间的关系。

铁碳合金相图是在缓慢冷却条件下,表明铁碳合金成分、温度、组织变化规律的简明图解,它是选择材料和制定热加工工艺的基础。

一、铁碳合金的基本组织

铁碳合金在液态时铁和碳可以无限互溶;在固态时根据含碳量的不同,碳可以溶解在铁中形成固溶体,或与铁形成化合物,或者形成固溶体与化合物组成的机械混合物。因此,铁碳合金在固态时出现以下五种基本组织。

1.铁素体

碳溶于α-Fe形成的间隙固溶体称为铁素体,用符号“F”表示。铁素体的溶碳能力很小,随着温度的升高溶碳能力增加,727℃时溶碳能力最大,达到0.0218%,在室温下只有约0.0008%。

铁素体的力学性能接近纯铁,强度、硬度很低,塑性和韧性很好,通常也称为软相。所以含有较多铁素体的铁碳合金(如低碳钢),易于进行冲压等塑性变形加工。

2.奥氏体

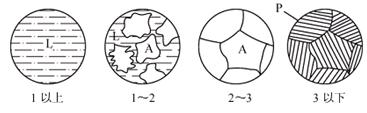

奥氏体是碳溶解在γ-Fe 中形成的间隙固溶体,用符号“A”表示。奥氏体在1148℃

时其溶碳能力最大,达到2.11%。在单纯铁碳合金中奥氏体存在于727℃以上。奥氏体的强度、硬度较低,但具有良好塑性,是绝大多数钢高温进行压力加工的理想组织,因此通常把钢加热到奥氏体状态进行锻造。

3.渗碳体

渗碳体是铁和碳形成的金属化合物Fe3C,其熔点为为1227℃,渗碳体中碳的质量分数为6.69%,其硬度很高(可达800HBW),脆性大,塑性和韧性几乎为零。因此,铁碳合金中的渗碳体量过多将导致材料力学性能变坏。一定量的渗碳体若呈细小而均匀地分布于基体之上,可以提高材料的强度和硬度,因此可作为铁碳合金中的强化相存在。

4.珠光体

珠光体是铁素体和渗碳体两相组织的机械混合物,用符号“P”表示。碳的质量分数为0.77%,力学性能介于铁素体和渗碳体之间,即综合性能良好。常见的珠光体形态是铁素体与渗碳体片层相间分布的,片层越细密,强度越高。

5.莱氏体

莱氏体是含碳4.3%的合金,冷却到1148℃时从液相中同时结晶出奥氏体和渗碳体的共晶体,该共晶体称为高温莱氏体,用符号Ld表示。冷却到727℃以下由珠光体和渗碳体组成的莱氏体称为低温莱氏体,用符号表示Ld'表示。莱氏体硬而脆,是白口铸铁的基本组织。

二、铁碳合金相图分析

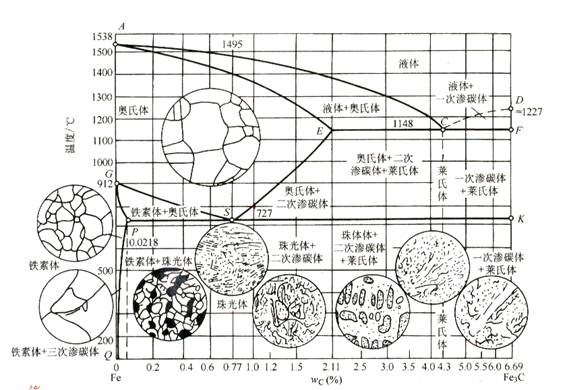

铁碳合金相图是研究钢和铸铁的基础。由于含碳量大于6.69%的铁碳合金脆性极大,没有使用价值。另外,渗碳体中含碳量为6.69%,是个稳定的金属化合物,可以作为一个组元。因此,研究的铁碳合金相图实际上是Fe-Fe3C相图,如图3-10所示。

图3-10 Fe-Fe3C相图

(一)铁碳合金的组元

1.纯铁(Fe)

铁是过渡族元素,其熔点为1538℃。铁的一个重要特性是同素异晶体转变。工业纯铁的塑性和韧性很好,但强度和硬度很低,所以很少用它做机械零件。

2.渗碳体(Fe3C)

渗碳体的特性前已述及,这里要说明的是Fe3C的力学稳定性不高,在一定条件下会分解为铁和石墨,即:Fe3C→3Fe+C(石墨)。可见,Fe3C是个亚稳定相。因此Fe-Fe3C相图具有双重性,即一个是Fe-Fe3C亚稳定相图,另一个是Fe-C(石墨)稳定相图。

(二)相图中的点、线、区

相图中各主要点的温度、含碳量及含义见表3-1。

表3-1 Fe-Fe3C相图中各主要点的温度、含碳量及含义

| 点的符号 | 温度(℃) | 含碳量(%) | 含义 |

| A | 1538 | 0 | 纯铁的熔点 |

| C | 1148 | 4.3 | 共晶点,Le ⇔ A+Fe3C |

| D | 1227 | 6.69 | 渗碳体的熔点 |

| E | 1148 | 2.11 | 碳在γ—Fe中最大溶解度 |

| G | 912 | 0 | 纯铁的同素异构转变点(A3)α—Fe ⇔ γ—Fe |

| S | 727 | 0.77 | 共析点(A1)且A3 ⇔ F+ Fe3C |

相图中各主要线的意义如下:

ACD线——液相线,该线以上的合金为液态,合金冷却至该线以下便开始结晶。

AECF线——固相线,该线以下合金为固态。加热时温度达到该线后合金开始融化。

ECF线——共晶线,含碳量大于2.11%的铁碳合金当冷却到该线时,液态合金均要发生共晶反应,即:

LC![]() Ld(AE+Fe3C)

Ld(AE+Fe3C)

共晶反应的产物是奥氏体与渗碳体(或共晶渗碳体)的机械混合物,即莱氏体(Ld)。

PSK线——共析线。当奥氏体冷却到该线时发生共析反应,即:

As![]() P(Fp+Fe3C)

P(Fp+Fe3C)

共析反应的产物是铁素体与渗碳体(或共析渗碳体)的机械混合物,即珠光体(P)。凡含碳量大于0.0218%的铁碳合金在冷却到727℃时,其中的奥氏体均会发生共析转变。PSK线又称A1线。

GS线——常称A3,冷却时,不同含量的奥氏体中结晶铁素体的开始线,即也是固溶体的同素异构转变线。

GP线——固溶体的同素异构转变线,在GS与GP之间发生γ-Fe![]() α-Fe转变。

α-Fe转变。

ES线——碳在奥氏体中的溶解度线,ES线又称Acm线。由于在1148℃时奥氏体中溶碳量最大可达2.11%,而在727℃时仅为0.77%,因此碳含量大于0.77%的铁碳合金自1148℃冷至727℃的过程中,将从奥氏体中析出渗碳体,称为二次渗碳体,用Fe3CⅡ表示。Acm线亦称为从奥氏体中开始析出Fe3CⅡ的临界温度线。

PQ线——碳在铁素体中的溶解度线。在727℃时铁素体中溶碳量最大可达0.0218%,室温时仅为0.0008%,因此碳含量大于0.0008%的铁碳合金自727℃冷至室温的过程中,将从铁素体中析出渗碳体, 称为三次渗碳体,用Fe3CⅢ表示。PQ线亦称为从铁素体中开始析出Fe3CⅢ的临界温度线。但Fe3CⅢ数量极少,往往忽略不计。

此外,CD线是从液体中结晶出渗碳体的起始线,从液体中结晶出的渗碳体称为一次渗碳体(Fe3CⅠ)。

相图中有5个基本相,相应的有5个单相区:液相区L,δ固相区,奥氏体(A)相区,铁素体(F)相区,渗碳体(Fe3C)相区。

相图中有5个两相区:L+A,L+Fe3CⅠ,A+F,A+Fe3CⅡ,F+Fe3CⅢ。

相图中二相共存区:ECF线(L+A+Fe3C)、PSK线(A+F+Fe3C)。

(三)图中铁碳合金的分类

1.根据含碳量和室温组织特点,铁碳合金可分为以下三类

(1)工业纯铁:含碳量小于0.0218%;

(2)钢:含碳量在0.0218%~2.11%之间。特点是高温固态组织为单相奥氏体,根据其室温组织特点不同,又可分为三种:

亚共析钢 含碳量在0.0218%~0.77%之间,组织为F+P

共析钢 含碳量等于0.77%,组织为P

过共析钢 含碳量在0.77%~2.11%之间,组织为P+ Fe3CⅡ

(3) 白口铸铁:含碳量在2.11%~6.69%之间。按白口铸铁室温组织特点,也可以分为三种:

亚共晶白口铸铁 含碳量在2.11%~4.3%之间,组织为P+Fe3CⅡ+Ld'

共晶白口铸铁 含碳量等于4.3%,组织为Ld'

过共晶白口铸铁 含碳量在4.3%~6.69%之间,组织为Fe3C+Ld'

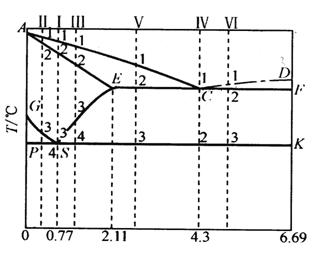

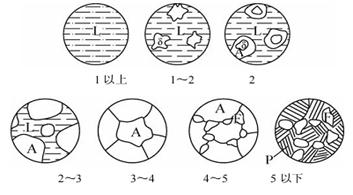

2.典型铁碳合金结晶过程分析

为了认识工业纯铁、钢和白口铸铁组织的形成规律,现选择几种典型的合金,分析其平衡结晶过程及组织变化。图3-11中标有Ⅰ~Ⅵ的6条垂直线,分别是工业纯铁、钢和白口铸铁三类铁碳合金中的典型合金所在位置。

图3-11 典型铁碳合金在Fe-Fe3C 相图中的位置

(1)含碳量等于0.77%的共析钢。此合金为图3-11 中的Ⅰ,结晶过程如图3-12所示。共析钢自高温液态缓冷至1点开始结晶出奥氏体,至2点全部结晶为奥氏体。在2至3点之间奥氏体成分、组织均不发生变化。奥氏体冷至3点(727℃)时发生共析转变,转变为珠光体,即

As![]() P(Fp+Fe3C)

P(Fp+Fe3C)

图3-12 共析钢结晶过程示意图

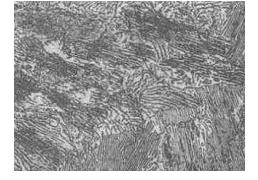

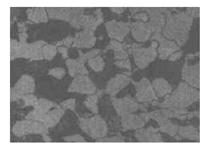

共析钢的室温平衡组织全部为珠光体(P),珠光体的典型组织是铁素体和渗碳体呈片状叠加而成,如图3-13所示。

图3-13 共析钢室温平衡组织(500×)

(2) 含碳量等于0.4%的亚共析钢。此合金为图3-11中的Ⅱ,结晶过程如图3-14所示。亚共析钢自高温液态冷却,至3点以前与共析钢相同,得单相奥氏体。奥氏体冷却至3点开始析出铁素体。随着温度的下降,铁素体量不断增多,奥氏体量不断减少,并且成分分别沿GP、GS线变化。冷却到4点,剩余的奥氏体发生共析反应转变成珠光体,而铁素体不变化。亚共析钢的室温组织为铁素体和珠光体(F+P)。其室温下的显微组织如图图3-15所示,其中白色块状

图3-14 含碳量为0.4%的亚共析钢结晶过程示意图

为F,暗色的片层状为P。

图3-15 含碳量为0.4%的亚共析钢室温平衡组织

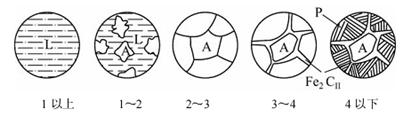

(3) 含碳量等于1.2%的过共析钢。此合金为图3-11 中的Ⅳ,结晶过程如图3-16 所示。过共析钢在1点至3点温度间的结晶过程与共析钢相似,得单相奥氏体。奥氏体缓冷至3点由于溶解度的下降而析出二次渗碳体。随着二次渗碳体的逐渐析出,剩余奥氏体的成分沿ES线变化而趋向S点。缓冷至4点时剩余奥氏体发生共析转变,形成珠光体。因此,过共析钢的室温组织为二次渗碳体和珠光体(Fe3CⅡ+P)。

图3-16 含碳量为1.2%的过共析钢的结晶过程示意图

图3-17是wC为1.2%的过共析钢的显微组织,其中Fe3CⅡ呈白色的细网状,它分布在片层状的P周围。

图3-17 含碳量为1.2%的过共析钢的室温平衡组织(400×)

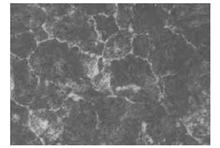

(4) 含碳量等于3.0%的亚共晶白口铸铁 此合金为图3-11中的Ⅴ,结晶过程如图3-18 所示。1点以上为液相,当合金缓冷至1点时,从液体中开始结晶出初生奥氏体。在1点至2点温度间,随着温度的下降,奥氏体不断增加,液体的量不断减少,剩余液相的成分沿AC线变化而趋向C点(共晶点)成分,并在C点温度下发生共晶转变,得莱氏体,此时合金的组织为初生奥氏体+莱氏体。继续缓冷时,初生奥氏体和共晶奥氏体均由于奥氏体溶解度的降低而析出二次渗碳体。至3点达到共析成分的奥氏体,在共析温度下发生共析反应,得珠光体。由于共晶奥氏体析出并转变为珠光体,因此,此时的莱氏体由珠光体+二次渗碳体+共晶渗碳体组成,称为低温莱氏体。这样,亚共晶白口铸铁室温组织为P+Fe3CⅡ+ Ld'。如图3-19所示。图中黑色带树枝状特征的是P,分布在P周围的白色网状的是Fe3CⅡ,具有黑色斑点状特征的是Ld'。

图3-18 含碳量为3.0%的亚共晶白口铸铁的结晶过程示意图

图3-19 含碳量为3.0%的亚共晶白口铸铁显微组织(200×)

同理,读者可以参照上述方法对共晶、过共晶白口铸铁冷却时的组织转变过程进行分析。共晶白口铸铁的室温组织为低温莱氏体,见图3-20所示;过共晶白口铸铁室温组织为低温莱氏体+一次渗碳体,见图3-21所示。

图3-20 共晶白口铸铁显微组织(250×)

图3-21 含碳量为5.0%的过共晶白口铸铁显微组织(400×)

三、铁碳合金的成分、组织和性能的变化规律

1.碳对平衡室温组织的影响

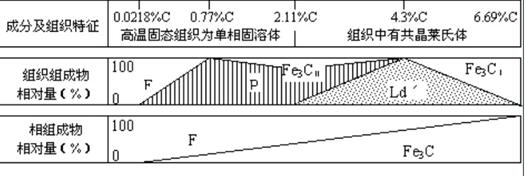

由铁碳相图可知,随碳的质量分数增高,铁碳合金的组织发生如下变化:

F+Fe3CⅢ → F+P → P → P+Fe3CⅡ→

工业纯铁 亚共析钢 共析钢 过共析钢

P+Fe3CⅡ+ Ld' → Ld' → Fe3CⅠ+ Ld'

亚共晶白口铸铁 共晶白口铸铁 过共晶白口铸铁

图3-22为铁碳合金中含碳量与平衡组织组分及相组分间的定量关系。当碳的质量分数

图3-22 铁碳合金中含碳量与平衡组织及相组分间的关系

增加时,不仅其组织中的渗碳体数量增加,而且渗碳体的分布和形态发生如下变化:

Fe3CⅢ(沿铁素体晶界分布的薄片状) →共析Fe3C(分布在铁素体内的片层状)→Fe3CⅡ(沿奥氏体晶界分布的网状)→共晶Fe3C(为莱氏体的基体)→Fe3CⅠ(分布在莱氏体上的粗大片)。

2.碳对力学性能的影响

室温下铁碳合金由F和Fe3C两个相组成。铁素体为软、韧相;渗碳体为硬、脆相。当两者以层片状组成珠光体时,则兼具两者的优点,即珠光体具有较高的硬度、强度和良好的塑性、韧性。

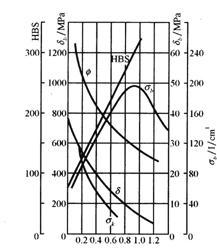

图3-23含碳量对缓冷碳钢力学性能的影响。由图可知,随碳的质量分数增加,强度、硬度增加,塑性、韧性降低。当含碳量大于0.9%时,由于网状Fe3CⅡ出现,导致钢的强度下降。为了保证工业用钢具有足够的强度和适宜的塑性、韧性,其含碳量一般不超过1.3%~1.4%。含碳量大于2.11%的白口铸铁,由于其组织中存在大量渗碳体,在性能上显得特别硬而脆,难以切削加工,故除作少数耐磨零件外,很少应用。

四、铁碳合金相图的应用

图3-23 含碳量对缓冷碳钢力学性能的影响

1.选材料方面的应用

根据铁碳合金成分、组织、性能之间的变化规律,为钢铁材料的选用提供了可靠的依据。可以根据零件的服役条件来选择材料。如果要求有良好的焊接性能和冲压性能的机件,应选用组织中铁素体较多、塑性好的低碳钢(含碳量<0.25%)制造,如冲压件、桥梁、船舶和各种建筑结构;对于一些要求具有综合力学性能(强度、硬度较高和塑性、韧性较好)的机器零件,如齿轮、传动轴等应选用中碳钢(0.25%<含碳量<0.6%)制造;高碳钢(含碳量>0.6%)主要用来制造弹性零件及要求高硬度、高耐磨性的各种工具、磨具、量具等;对于形状复杂的箱体、机座等可选用铸造性能好的铸铁来制造。

2.制定热加工工艺方面的应用

在铸造生产方面,根据Fe-Fe3C相图可以确定合适的浇注温度。浇注温度一般在液相线以上50℃~100℃。从相图可知,共晶成分的合金铸造性能最好,它的凝固温度区间最小(为零),因而流动性好,分散缩孔少,可以获得致密的铸件,所以铸铁在生产上总是选在共晶成分附近。

在锻造生产方面,钢处于单相奥氏体时,强度较低、塑性教好,便于锻造成形。因此,钢材的热轧、锻造时要将钢加热到单相奥氏体区。一般始轧、始锻温度控制在固相线以下100℃~200℃范围内,温度高时,钢的变形抗力小,节约能源,设备要求的吨位低,始轧和始锻温度不能过高,以免钢材氧化严重和发生奥氏体晶界熔化(过烧)。而终轧和终锻温度也不能过高,以免奥氏体晶粒粗大。但又不能过低,以免塑性降低,导致产生裂纹。一般对亚共析钢的终轧和终锻温度控制在稍高于GS线即A3线;过共析钢控制在稍高于PSK线即A1线。实际生产中各种碳钢的始轧和始锻温度为1150℃~1250℃,终轧和终锻温度为800℃~850℃。

在焊接方面,由于焊缝到母材在焊接过程中处于不同温度条件下,因而整个焊缝区会出现不同组织,引起性能不均匀,可以根据Fe-Fe3C相图来分析碳钢的焊接组织,并用适当的热处理方法来减轻或消除组织不均匀性和焊接应力。

对热处理来说,Fe-Fe3C相图更为重要。热处理的加热温度都以相图上的A1、A3、Acm线为依据,这将在后续章节详细讨论

相图尽管应用广泛,但仍存在一些局限性,主要表现在以下几方面:

1.相图只是反映了平衡条件下的组织转变规律(缓慢加热或缓慢冷却),它没有反映时间的作用,因此在实际的生产和加工过程中,冷却和加热速度较快时不能用此相图来分析问题。

2.相图只反映出了铁碳二元合金中相的平衡状态,若钢中除铁和碳以外还含有其它合金元素时,其平衡关系会发生变化。

3.相图反映的是平衡相,而不是组织。它只给出了相的成分和相对量的信息,不能给出形状、大小、分布等特征。