[学习目标]

1、知识目标:掌握数控机床刀具补偿指令的含义、指令格式及应用。

2、情感目标:培养细致严谨、认真钻研的工匠精神

3、能力目标:具备数控系统建立刀具补偿加工编制程序的能力;培养独立分析问题和解决问题的能力、团结协作的团队精神

[理论知识]

一、刀具半径补偿的作用

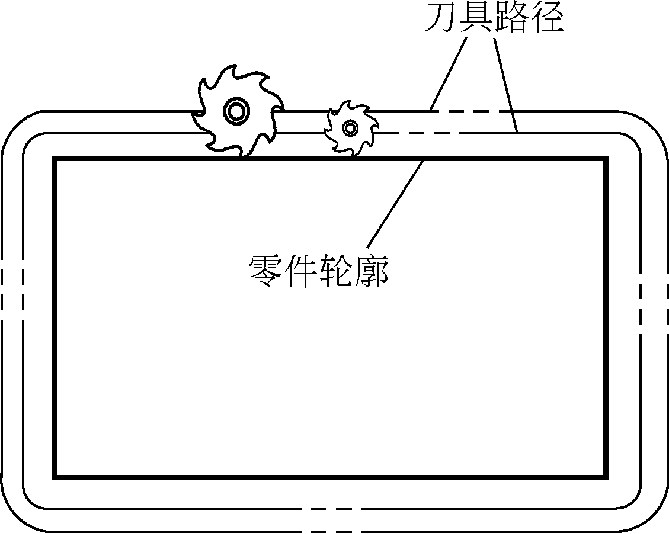

数控加工程序假设的是刀具中心相对于工件的运动。在轮廓加工过程中,由于刀具总有一定的半径,刀具中心的运动轨迹并不等于所需加工零件的实际轮廓。如在图1所示。如果直接采用刀心轨迹编程,计算相当复杂,且刀具尺寸变化时必须重新计算,很不方便。

图1 刀具半径补偿

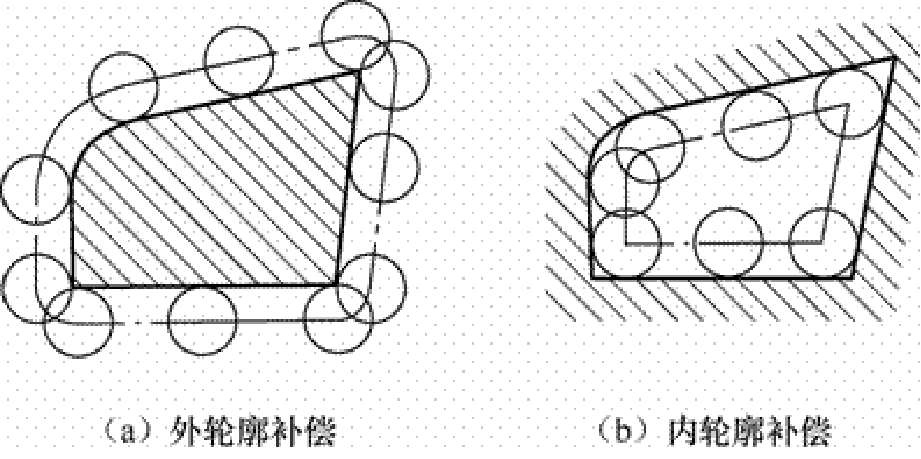

为了简化数控编程,使数控程序尽量与刀具的形状和尺寸无关,数控系统一般都具有刀具半径补偿功能。如图2所示的内外轮廓刀具半径补偿。

图2 内、外轮廓补偿

二、刀具半径补偿指令(G41/G42)

当数控系统具备刀具半径补偿功能时,刀具的半径存放在数控系统的补偿存储器。数控编程只需按工件轮廓进行,数控系统自动计算刀具中心轨迹,使刀具偏离工件轮廓一个半径值,即进行刀具半径补偿。

1、刀具半径补偿指令格式

G00/G01 G41/G42 D_ X_ Y_;

式中:D为刀具半径补偿存储器代码,也是刀具补偿号,“_”为整数,从1~9,D0表示无补偿有效,带不同刀具补偿块的1-9号刀尖可以配置给专门的刀具。调用D时,专用刀尖的刀具长度补偿被激活。D0编程时,刀具补偿无效。如果无D字编程,机床数据系统设定的值对换刀有效。

注意:

(1)建立刀具半径补偿的程序段,应在切出工件之后完成,否则都会引起过切现象;

(2)建立段直线长度应大于补偿值,否则在加工时系统会报警。

(3)刀具半径补偿在插补平面内进行G41/G42不能与G02/G03连用。

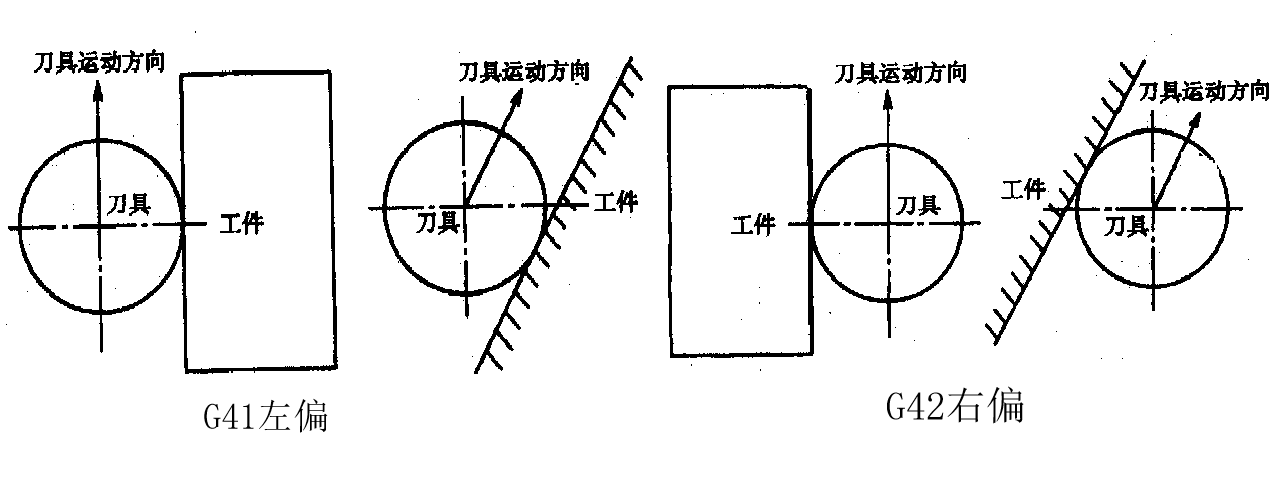

2、判别方法

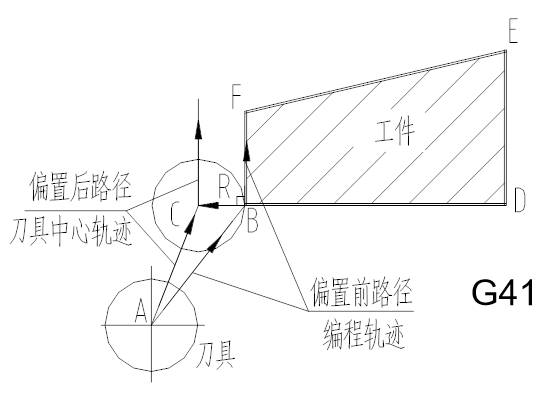

如图3所示,G41、G42判别必须沿着刀具路径前进方向看,刀具在工件的左边为G41左偏,刀具在工件的右边为G42右偏。

图3 G41/G42判别方式

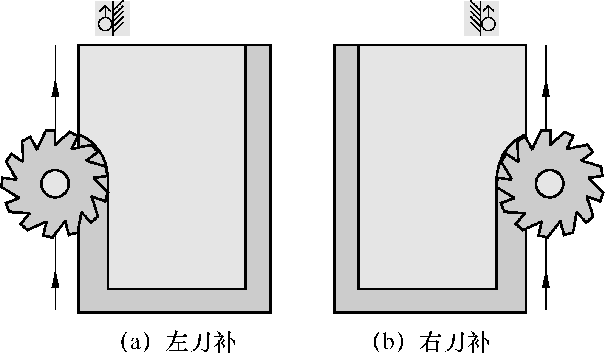

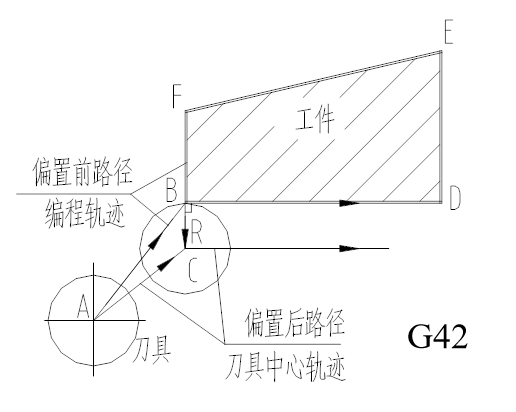

刀具补偿过程分为刀补的建立、刀补运行、刀补的取消三个阶段。如图4a,左刀补G41建立几个过程:A-B-C。图4b,右刀补G42建立:A-B-C。

图4a G41刀具半径补偿建立过程

图4b G42刀具半径补偿建立过程

建立G41刀具半径补偿后刀具执行加工路线如图5所示。

图5 执行G41刀具补偿指令后的加工路线

三、刀具半径补偿指令取消(G40)

1、指令格式

G00/G01 G40 X_Y_;

2、说明

(1)取消刀具半径补偿的程序段,应在切出工件之后完成,否则都会引起过切现象;

(2)取消段直线长度应大于补偿值,否则在加工时系统会报警。

(3)取消刀具半径补偿在插补平面内进行G40不能与G02/G03连用。

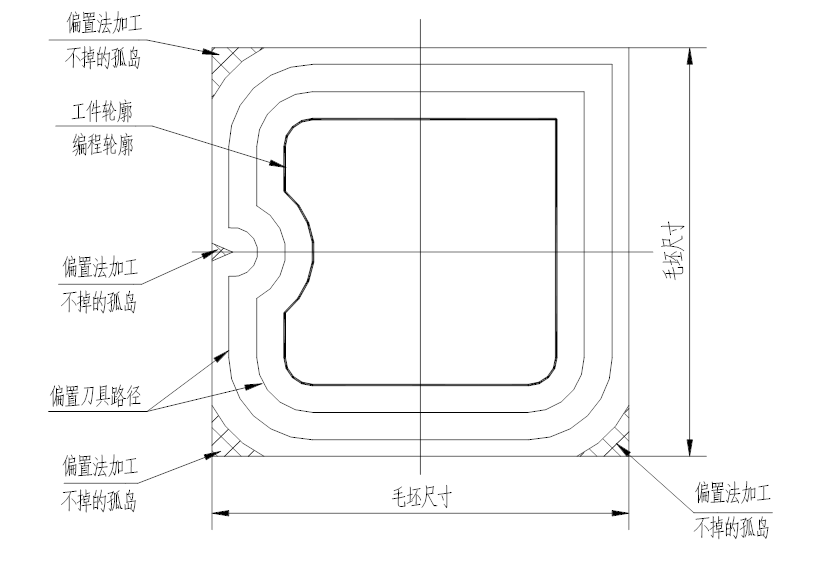

四、刀具半径补偿法加工

1、去毛坯。如图6所示。

图6 利用刀具补偿去毛坯

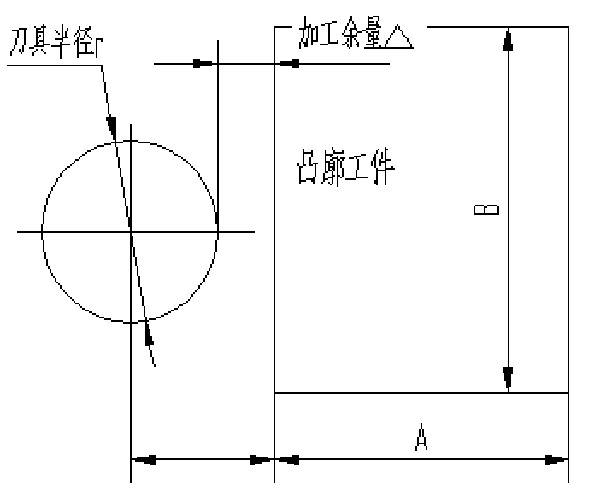

2、粗、精加工。如图7所示。

粗加工时:刀具半径补偿=刀具半径+精加工余量;

精加工时:刀具半径补偿=刀具半径+修正量。

图7 利用刀具功能进行粗、精加工

五、应用举例

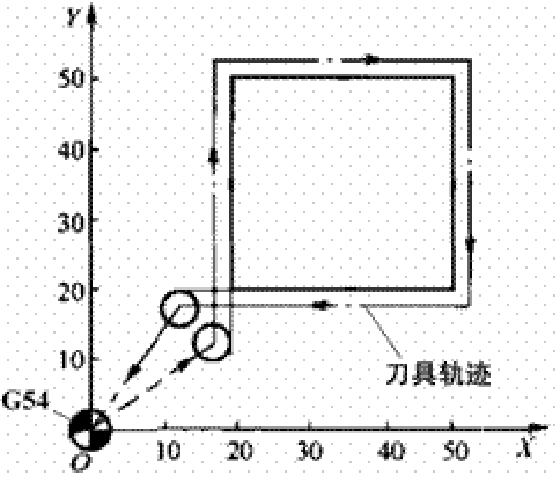

如图8所示,在XY平面内,使用刀具半径补偿指令完成轮廓加工编程。

图8 加工编程图

程序:

o0003;

……

N020 G90 G54 G00 X0 Y0 M03 S500 F50;

N030 G00 Z50;

N040 Z10;

N050 G41 X20 Y10 D01;

N060 G01 Z-10;

N070 Y50;

N080 X50;

N090 Y20;

N100 X10;

N110 G00 Z50;

N120 G40 G01 X0 Y0

N130 M05;

N140 M30;

六、刀具长度补偿指令(G43/G44/G49)

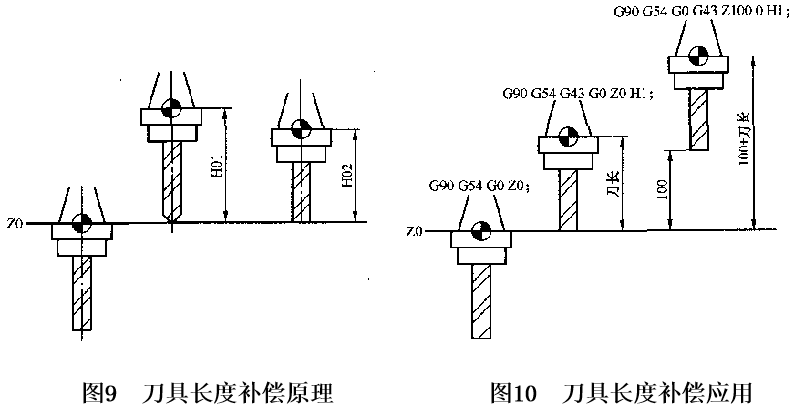

设定工作坐标系时,让主轴锥孔基准面与工件上的理论表面重合,在使用每一把刀具时可以让机床按刀具长度升高一段距离,使刀尖正好在工件表面上,这段高度就是刀具长度补偿值。如图9所示。

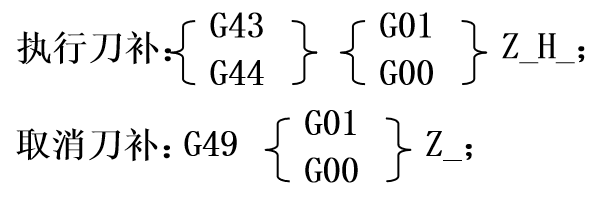

1、指令格式:

2、指令使用说明

(1)G43为刀具长度正补偿,即正向偏移;G44为刀具长度负补偿,即负向偏移。如图9所示,钻头用G43命令正向补偿了H01值,铣刀用G43命令正向补偿了H02值。

(2)Z_为补偿值的终点值,H_为刀具长度补偿量的存储器地址。

(3)无论是绝对坐标编程还是增量坐标编程,程序中指定的Z轴坐标值都要与H所指定的偏移量进行运算。G43时相加,G44时相减。例如H指定的偏置值为a,执行G43时,Z实际值=Z指令值+a,执行G44时,Z实际值=Z指令值-a。长度补偿应用如图10所示。

(4)G43、G44、G49为模态代码,可以相互注销。

[章节测验]