[项目导入]

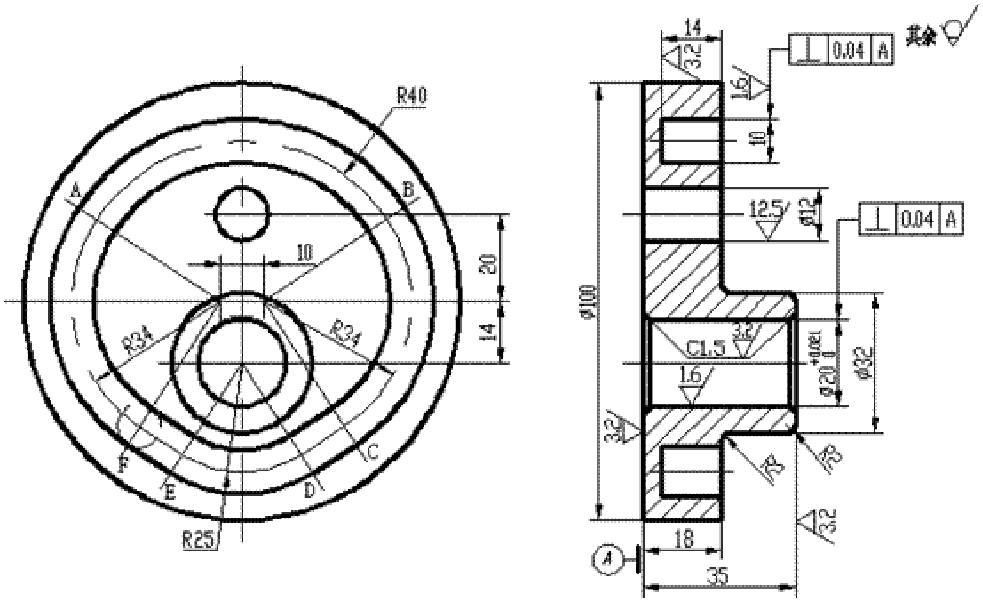

2019年9月,学院承接了某公司一批槽形凸轮零件样板件的外协加工订单,生产类型为单件。其外轮廓已经由前道工序加工,本工序的任务就是加工凸轮槽与Φ12mm和Φ20mm的两个孔。

材料:HT200

要求:分析其数控铣削加工工艺,编制数控加工工艺过程卡、工序卡、刀具卡等工艺规程。

[学习目标]

1、知识目标:零件图工艺分析结果对工序划分,进行加工路线拟定。

2、情感目标:培养细致严谨、认真钻研的工匠精神

3、能力目标:培养独立分析问题和解决问题的能力、团结协作的团队精神

[理论知识]

一、加工方法的确定

(1)平面轮廓的加工

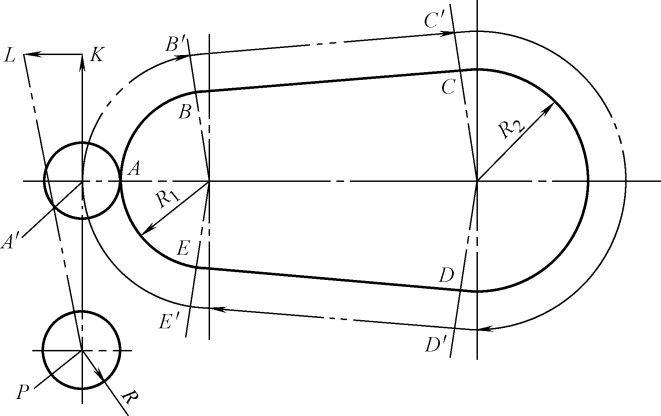

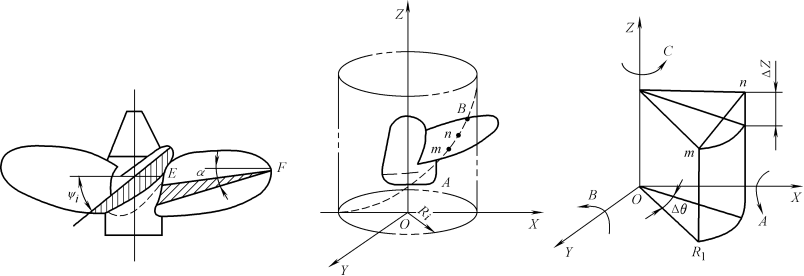

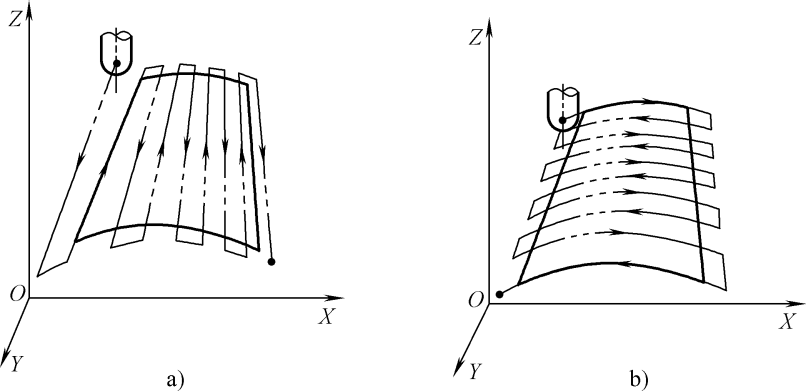

平面轮廓零件通常采用3坐标数控铣床进行两轴半坐标加工。如图1所示。

图1 平面轮廓铣削

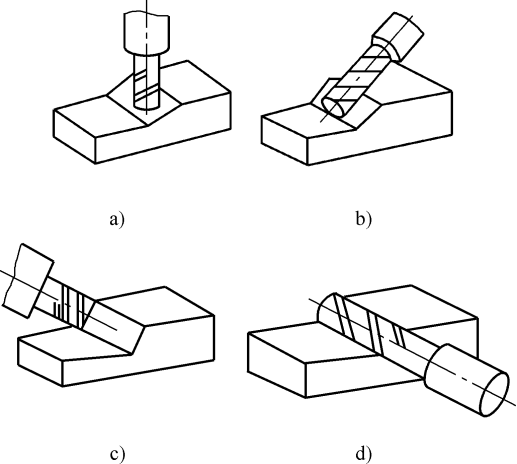

(2)固定斜角平面的加工固定斜角平面是与水平面成一固定夹角的斜面。常用的加工方法如下:

1)当零件尺寸不大时,可用斜垫板垫平后加工。

2)如果机床主轴可以摆动.则可以摆成适当的定角,用不同的刀具来加工,如图2所示。

图2 主轴摆角加工固定斜角平面

a)主轴垂直端刃加工 b)主轴摆角后侧刃加工

c)主轴摆角后端刃加工 d)主轴水平侧刃加工

3)当零件尺寸很大,斜面斜度又较小时,常用行切法加工。但加工后,会在加工面上留下残留面积。

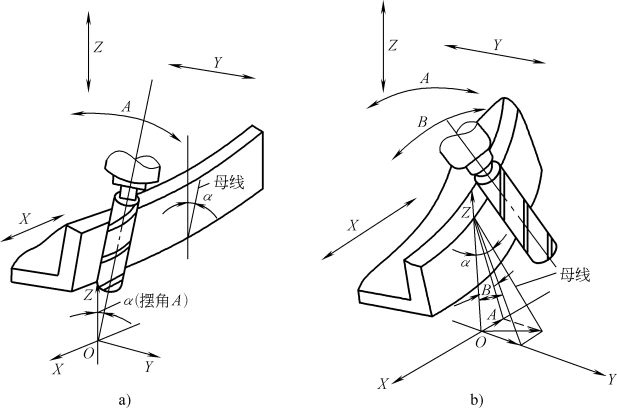

(3)变斜角面的加工方法

1)对曲率变化较小的变斜角面,用4坐标联动的数控铣床,采用立铣刀(但当零件斜角过大,超过机床主轴摆角范围时,可用角度成形铣刀加以弥补)以插补方式摆角加工,如图3a所示。

图3 数控铣床加工变斜角面

a)四坐标联动 b)五坐标联动

2)对曲率变化较大的变斜角面,最好用5坐标联动数控铣床,以圆孤插补方式摆角加工,如图3b所示。

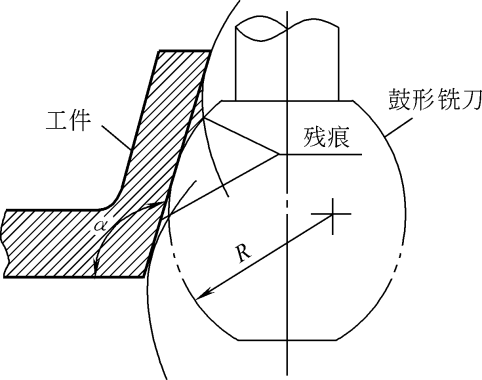

3)采用3坐标数控铣床2坐标联动,利用球头铣刀或鼓形铣刀(图4所示),以直线或圆弧插补方式进行分层铣削加工。加工后的残留面积用钳修方法清除。

图4 用鼓形铣刀分层铣削变斜角面

(4)曲面轮廓的加工方法

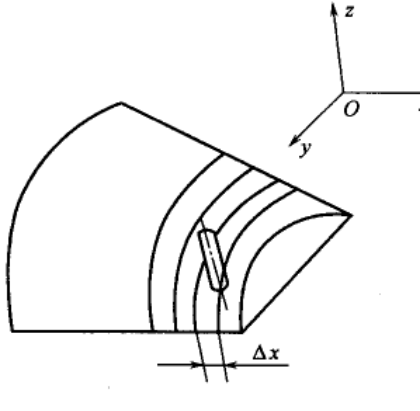

1)对曲率变化不大和精度要求不高的曲面的粗加工,常用两轴半坐标的行切法加工,如图5所示。

图5 两轴半坐标行切法加工曲面

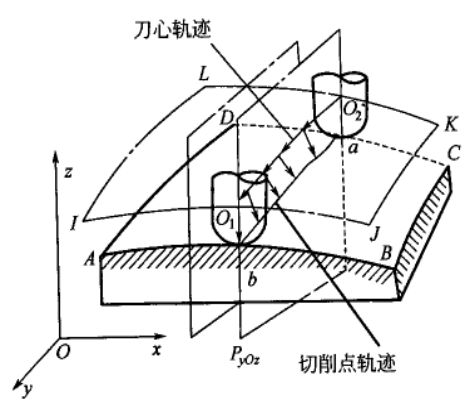

两轴半坐标联动加工曲面的刀心轨迹O102和切削点轨迹ab,如图6所示。

图6 两轴半坐标行切法加工曲面的切削点轨迹

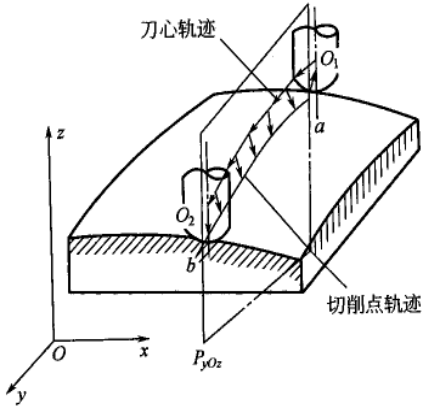

2)对曲率变化较大和精度要求较高的曲面的精加工,常用三坐标联动插补的行切法加工,如图7所示。

图7 三轴联动行切法加工曲面的切削点轨迹

对像叶轮、螺旋桨这样的零件,如图8所示,因其叶片形状复杂,刀具容易与相邻表面发生干涉,常用五坐标联动加工。

图8 曲面的五坐标联动加工

二、工序的划分与加工顺序的安排

在数控铣床上加工零件,划分工序的原则及其常用划分方法与数控车床加工近似,可参见本书项目一。以下是切削加工顺序安排原则。

1、基面先行原则

用作精基准的表面要先加工,因为定位基准的表面越精确,装夹误差就越小。

2、先粗后精原则

零件各表面的加工顺序按照先粗加工,再半精加工,最后精加工和光整加工的顺序依次进行,逐步提高表面的加工精度和减小表面粗糙度。

3、先主后次原则

零件的装配基面和主要工作表面应先加工,次要表面可穿插加工,一般在主要表面半精加工之后精加工之前进行。

4、先面后孔原则

对于箱体、支架、底座等零件,应先加工用作定位的平面和孔的端面,再加工孔和其他尺寸。

三、确定走刀路线和工步顺序

走刀路线是刀具相对于工件的运动轨迹。

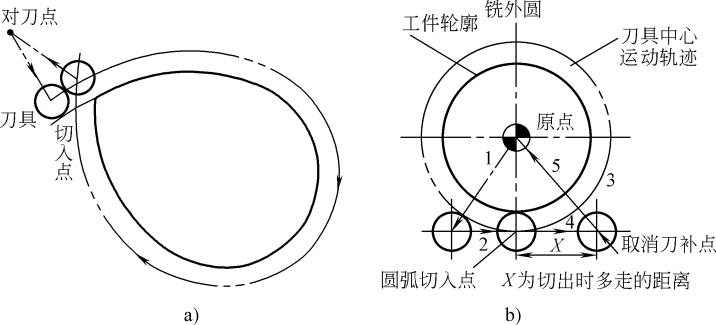

1、铣削外轮廓的加工路线

铣削平面零件外轮廓,一般采用立铣刀侧刃进行切削。刀具切入零件时,应沿切削起始点延伸线或切线方向逐渐切入零件,以免在零件的轮廓上切入处产生刻痕,以保证零件表面平滑过渡。刀具离开零件时,也应沿切削终点延伸线或切线方向逐渐切离零件。如图9所示。

图9 铣削外轮廓的加工路线

2、铣削内轮廓的加工路线

铣削封闭的内轮廓表面时,因内轮廓曲线不允许外延,此时刀具可以沿一过渡圆弧切入和切出零件轮廓,可提高内轮廓表面的加工精度和质量。如图10所示。

图10 铣削内轮廓的加工路线

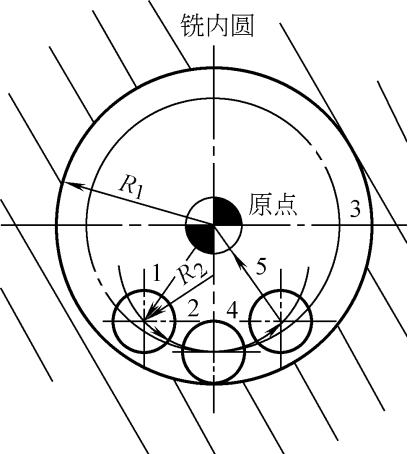

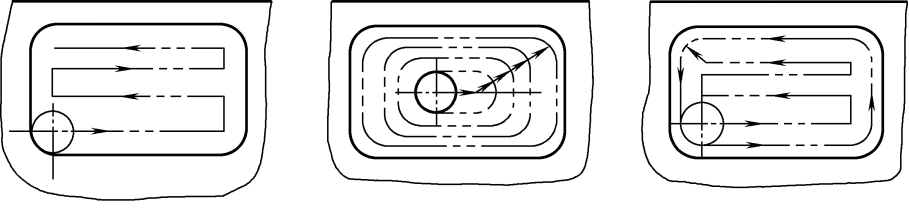

3、铣削型腔的加工路线

型腔是指以封闭曲线为边界的平底凹槽。加工采用平底立铣刀,且刀具圆角半径应符合型腔的图纸要求。

加工型腔三种加工路线方案:行切法、环切法、行切法。如图11所示。

行切法和环切法的共同点:不留死角,不伤轮廓,减少重复走刀的搭接量。不同点:行切法加工路线比环切法短,行切法表面粗糙度较差,环切法需要逐次向外扩展轮廓线,刀位点计算稍复杂。

图11 铣内槽的三种加工路线

4、铣削曲面的加工路线

加工工艺复杂,合理选择的加工路线。如图12所示。

图12 铣削曲面的两种加工路线

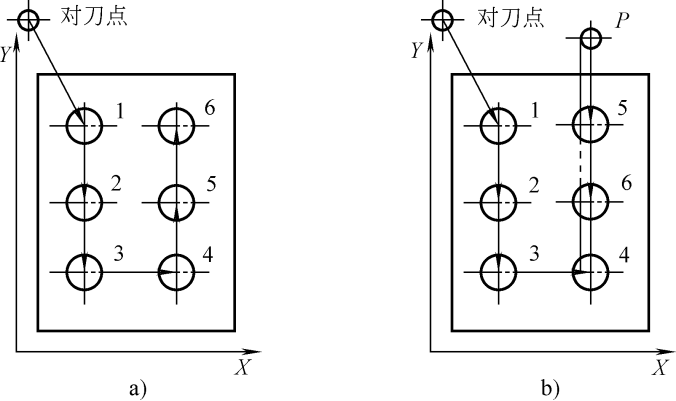

5、减少刀具空行程的加工路线

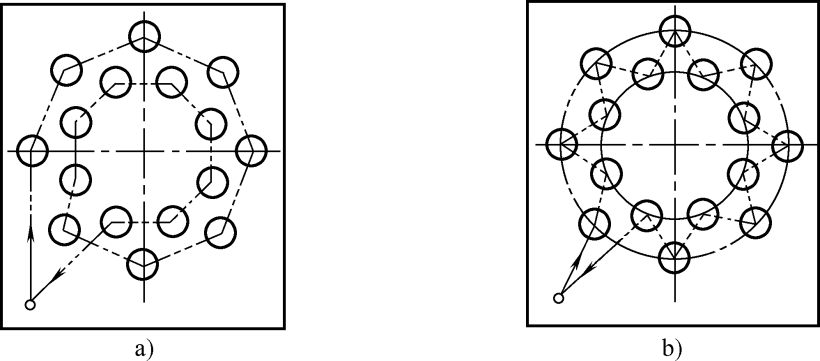

尽量缩短加工路线,减少刀具空行程的时间,以节省加工时间,提高生产效率。如图13所示,两种刀具加工路线的对比。

图13 最短加工路线设计

6、位置精度要求高的孔加工路线

对点位控制机床,只要求定位精度高,定位过程尽可能快,而刀具相对于工件的运动路线无关紧要。因此,这类机床应按空行程最短来安排加工路线,如图14a所示。但对位置精度要求较高的孔系加工,在安排孔加工顺序时,还应注意各孔定位方向的一致,即采用单向趋近定位的方法,以避免将机床进给机构的反向间隙带入而影响孔的位置精度,如图14b所示。

图14 位置精度控制孔加工路线

四、顺铣和逆铣对加工影响

顺铣、逆铣动作方式如图15所示。

顺铣:铣刀切出工件时切削速度方向与工件的进给方向相同。

逆铣:铣刀切入工件时切削速度方向与工件的进给方向相反。

通常,由于数控机床传动采用滚珠丝杠结构,其进给传动间隙很小,顺铣的工艺性就优于逆铣。

图15 顺铣、逆铣运动方式

为了降低表面粗糙度值,提高刀具耐用度,对于铝镁合金、钛合金、耐热合金等材料,尽量采用顺铣加工。

当工件表面无硬皮,机床进给机构无间隙时,选用顺铣。精铣时,尤其是铝镁合金、钛合金或耐热合金时,应采用顺铣。当工件表面有硬皮,机床进给机构有间隙时,选用逆铣。

如果零件毛坯为黑色金属锻件或铸件,表皮硬而且余量一般较大,宜采用逆铣加工。

[章节测验]