[项目导入]

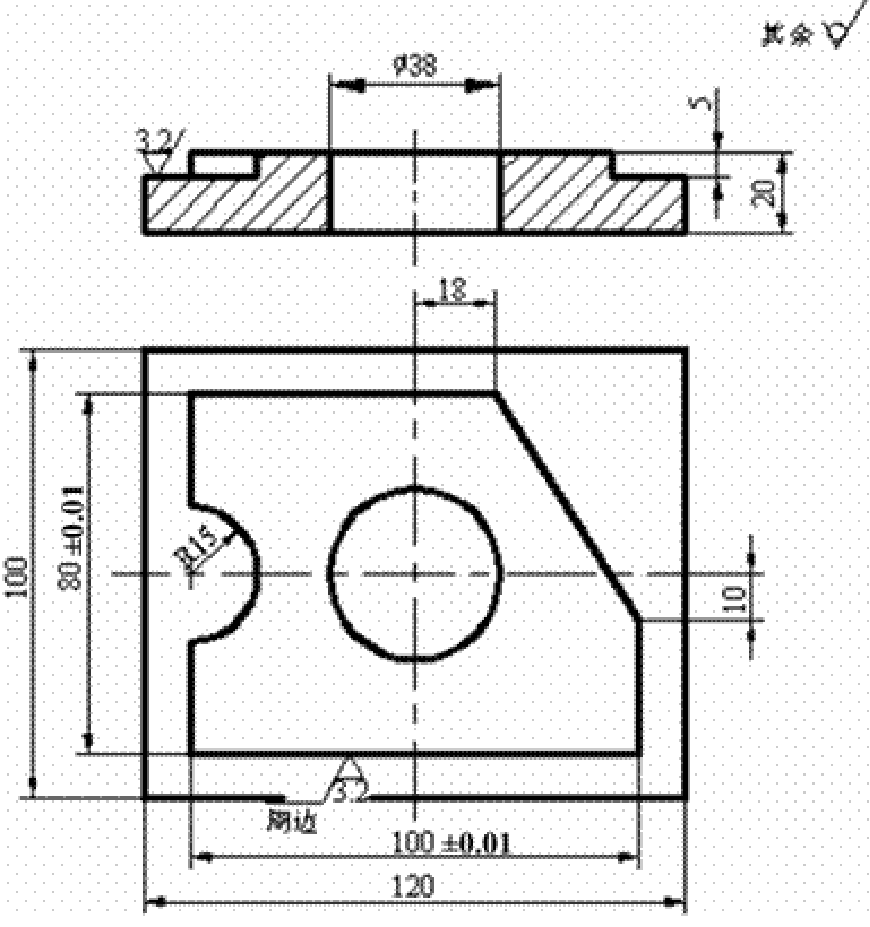

2019年9月,学院承接了某公司一批凸模板零件样板件的外协加工订单,生产类型为单件。其外轮廓和Φ38mm孔已经由前道工序加工,本工序的任务就是加工其凸轮廓。

材料:为45钢,硬度220HBS

毛坯:120mm×100mm×20mm

要求:分析零件的加工工艺,填写工艺文件,编写零件的加工程序

[学习目标]

1、知识目标:掌握凸轮类零件工艺结构特点;加工工序安排;刀具选用;走刀路线等相关理论知识

2、情感目标:培养严谨细致、认真钻研、创新等工匠精神

3、能力目标:能制订凸轮类零件的数控加工工艺;能具备编制平面类零件的数控加工程序的能力;能正确选择铣削零件的刀具。

[理论知识]

一、平面凸轮廓加工特点

1、零件工艺性分析

(1)零件图样尺寸的正确标注。由于加工程序是以准确的坐标点来编制的,因此,各图形几何元素间的相互关系(如相切、相交、垂直和平行等)应明确,各种几何元素的条件要充分,应无引起矛盾的多余尺寸或者影响工序安排的封闭尺寸等。

(2)零件的内腔和外表最好采用统一的几何类型和尺寸,以减少刀具规格和换刀次数,使编程方便,生产率提高。

2、平面凸轮廓加工方式

平面凸轮廓加工有平面铣削和侧壁轮廓铣削,铣削平面有周铣和端铣,其质量用平面度和表面粗糙度来衡量。侧壁轮廓主要用立铣刀加工。粗铣的精度可达IT11~IT13级,粗糙度可达Ra6.3~25μm;精铣可达IT8~IT10级和Ra1.6~6.3μm。

二、加工工序顺序的安排

在数控铣床及加工中心上加工零件,工序比较集中,在一次装夹中,尽可能完成全部工序。根据数控机床的特点,为保证加工精度,降低生产成本,延长使用寿命,通常把零件的粗加工,特别是基准面、定位面的加工在普通机床上进行。

零件的加工工序通常包括切削加工工序、热处理工序和辅助工序(包括表面处理、清洗和检验等),这些工序的加工顺序直接影响到零件的加工质量、生产效率和加工成本。

工序顺序的安排通常要考虑如下原则:

1、基面先行原则

2、先粗后精原则

3、先主后次原则

4、先面后孔原则

三、刀具选择

铣削较大的平面用面铣刀加工,铣削零件周边轮廓和较小的台阶面用立铣刀。

面铣刀直径可按D=1.5d(d为主轴直径)选取。在批量生产时,也可按工件切削宽度的1.6倍选择刀具直径。粗铣时,铣刀直径要小些;精铣时,铣刀直径要选大些,尽量包容工件整个加工宽度。

立铣刀直径的选择主要应考虑工件加工尺寸的要求。如系小直径立铣刀,则应主要考虑机床的最高转速能否达到刀具的最低切削速度(60m/min)。对于内凹的轮廓,还要考虑:

1、刀具半径R小于轮廓内侧弯曲的最小曲率半径ρmin,取:R=(0.8~0.9)ρmin;

2、如果ρmin过小,可先用大直径刀进行粗加工,然后再小直径刀进行精加工。

四、进给路线设计

在数控铣削中,刀具刀位点相对于工件运动的轨迹称为进给路线。进给路线不仅包括了加工内容,也反映出加工顺序。

确定进给路线的原则有:

1、加工路线应保证被加工工件的精度和表面粗糙度;

2、应使加工路线最短,以减少空运行时间,提高加工效率;

3、在满足工件精度、表面粗糙度、生产率等要求的前提下,尽量简化数学处理时的数值计算工作量,以简化编程工作;

4、当某段进给路线重复使用时,为简化编程、缩短程序长度,应使用子程序。

铣削平面时,用盘铣刀排刀法进刀。刀具在径向上要有一定的重合度。

铣削轮廓时,一般采用立铣刀侧刃切削。刀具切入、切出工件时,应沿零件轮廓的切向切入、切出。