[课程引入]

1、数控机床怎么知道工件的位置?怎么定坐标?

[学习目标]

1、知识目标:掌握数控机床坐标系、工作坐标系等概念

2、情感目标:培养严谨细致的工匠精神

3、能力目标:培养独立分析问题和解决问题的能力

[理论知识]

一、数控机床的坐标系统

1、坐标轴及其运动方向

(1)标准坐标系的确定原则

1)机床相对运动的规定。无论机床在实际加工中是工件运动还是刀具运动,在确定编程坐标时,一般看作是工件相对静止,而刀具运动这一原则。

2)机床坐标系的规定。在确定机床坐标轴时,一般先确定Z轴,然后确定X轴和Y轴,最后确定其他轴。

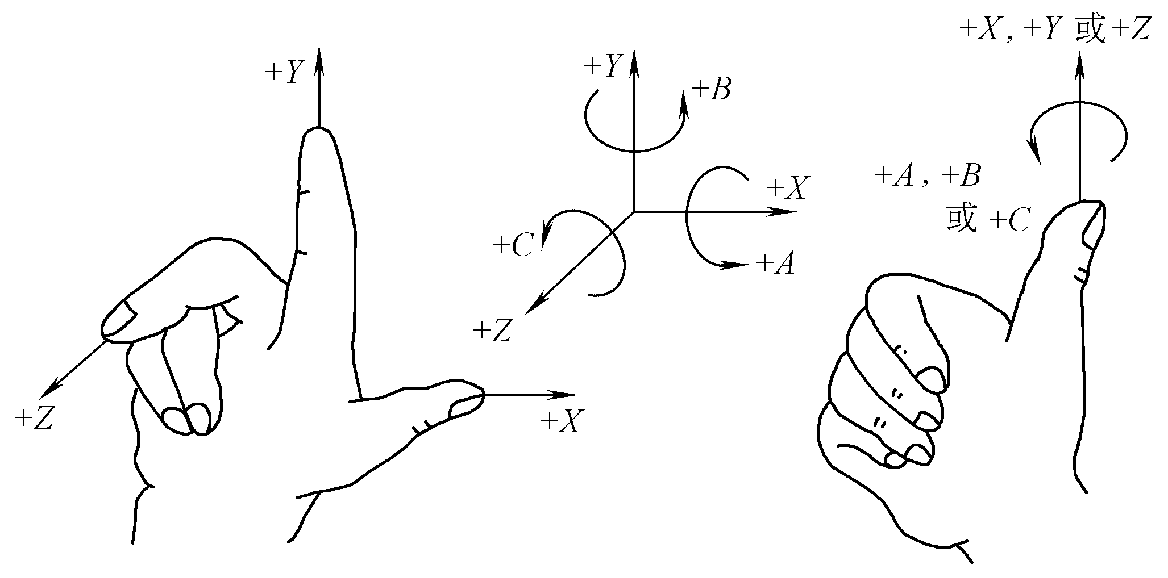

图1 右手笛卡儿定则

3)机床坐标系方向的规定。 X、Y、Z的正方向是使工件尺寸增大的方向。

(2)Z坐标轴的确定

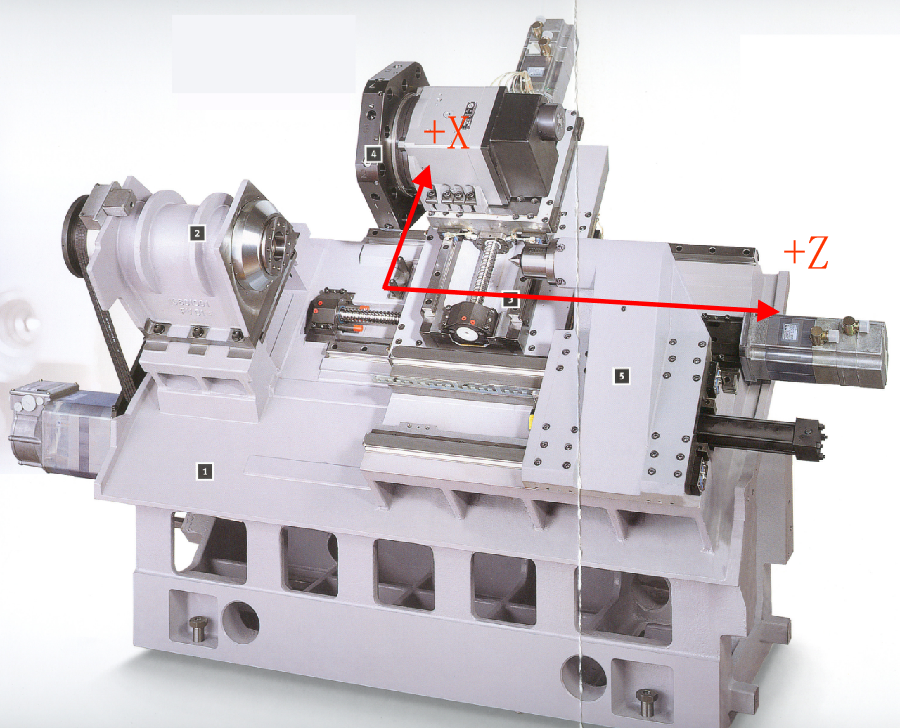

1)对于工件旋转的机床

如车床,内、外圆磨床等,Z坐标取为与工件旋转轴平行;从主动轴看刀具的方向作为其正方向。

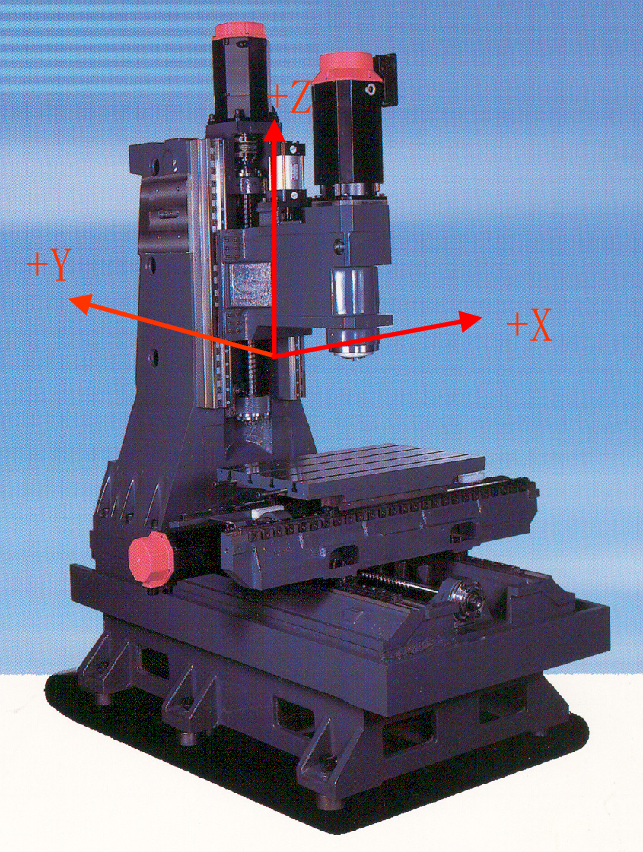

2)对于刀具旋转的机床

如铣床、钻床、铰床等,按主轴方向是否固定来确定Z坐标轴。

(3)X坐标轴的确定

1)对于工件旋转的机床

在与Z坐标垂直的平面内,取刀具的运动方向为X坐标;取刀具离开主轴旋转中心线的方向作为其正方向。

2)对于刀具旋转的机床

按Z坐标处于不同位置,进行确定。

(4)Y坐标轴的确定

Y坐标取与Z、X坐标垂直的方向,其正方向应使三根坐标轴构成标准坐标系。

以上标准坐标系确定以后,机床坐标的决定方法如下:

1)在工件相对刀具作主体运动的机床上,与工件运动方向平行的坐标的正方向和标准坐标系的正方向相反。

2)在刀具相对工件作主体运动的机床上,与刀具运动方向平行的坐标的正方向和标准坐标系的正方向一致。

3)机床坐标系方向的规定。 X、Y、Z的正方向是使工件尺寸增大的方向。

(2)Z坐标轴的确定

1)对于工件旋转的机床

如车床,内、外圆磨床等,Z坐标取为与工件旋转轴平行;从主动轴看刀具的方向作为其正方向。

2)对于刀具旋转的机床

如铣床、钻床、铰床等,按主轴方向是否固定来确定Z坐标轴。

(3)X坐标轴的确定

1)对于工件旋转的机床

在与Z坐标垂直的平面内,取刀具的运动方向为X坐标;取刀具离开主轴旋转中心线的方向作为其正方向。

2)对于刀具旋转的机床

按Z坐标处于不同位置,进行确定。

(4)Y坐标轴的确定

Y坐标取与Z、X坐标垂直的方向,其正方向应使三根坐标轴构成标准坐标系。

以上标准坐标系确定以后,机床坐标的决定方法如下:

1)在工件相对刀具作主体运动的机床上,与工件运动方向平行的坐标的正方向和标准坐标系的正方向相反。

2)在刀具相对工件作主体运动的机床上,与刀具运动方向平行的坐标的正方向和标准坐标系的正方向一致。

例:

图2 卧式车床坐标系

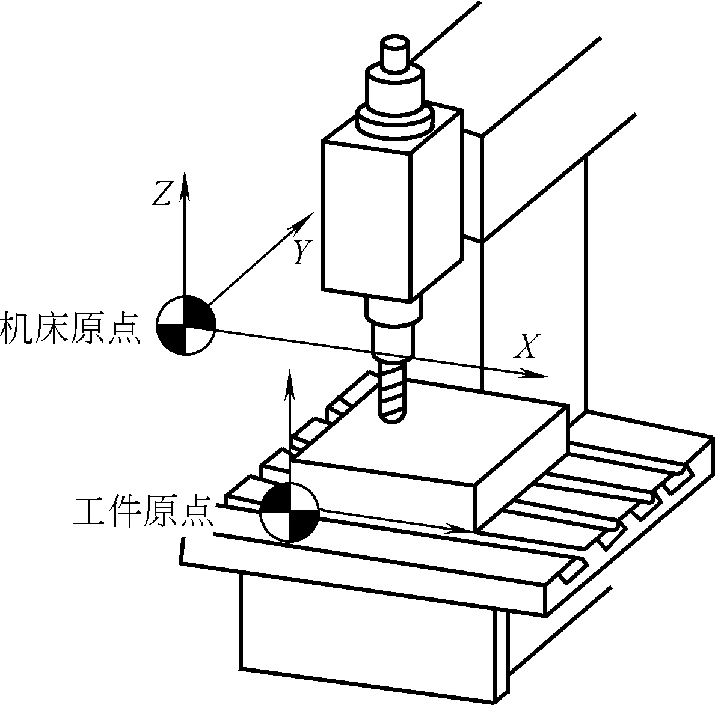

图3 立式铣床坐标系

二、机床坐标系、机床原点、机床参考点

1、机床坐标系

机床坐标系是机床上固有的坐标系,是用来确定工件坐标系的基本坐标系,是确定刀具(刀架)或工件(工作台)位置的参考系。机床原点是机床坐标系的原点。该点是机床上的一个固定的点,其位置是由机床设计和制造单位确定的,通常不允许用户改变。

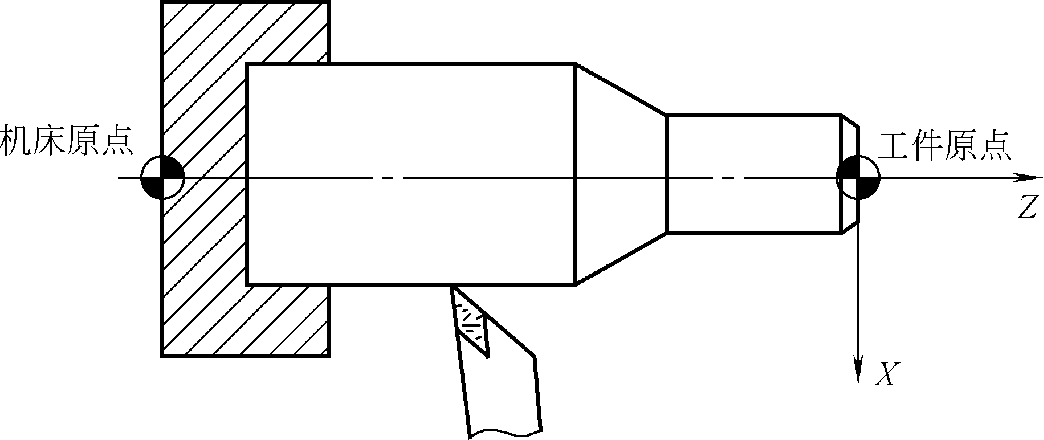

2、机床原点

数控车床的机床原点一般设在卡盘前端面或后端面的中心。数控铣床或加工中心的机床原点,各生产厂不一致,有的设在机床工作台的中心,有的设在进给行程的终点。

图4 数控车床原点

图5 数控铣床原点

3、机床参考点

机床参考点是机床坐标系中一个固定不变的位置点,是用于对机床工作台、滑板与刀具相对运动的测量系统进行标定和控制的点。在机床接通电源后,通常都要做回参考点操作。有些数控机床的机床原点与机床参考点重合,则开机执行的是回零点操作。可以说回参考点或零点操作是对基准的重新核定,可消除由于种种原因产生的基准偏差。

三、工件坐标系

工件坐标系是编程人员在编程时根据零件图样设定的坐标系,也称为编程坐标系。

工件原点的选定主要从编程计算的方便性、机床调整的方便性、对刀找正的方便性、在毛坯上确定位置的方便性等几方面进行考虑确定。

四、绝对坐标编程及增量坐标

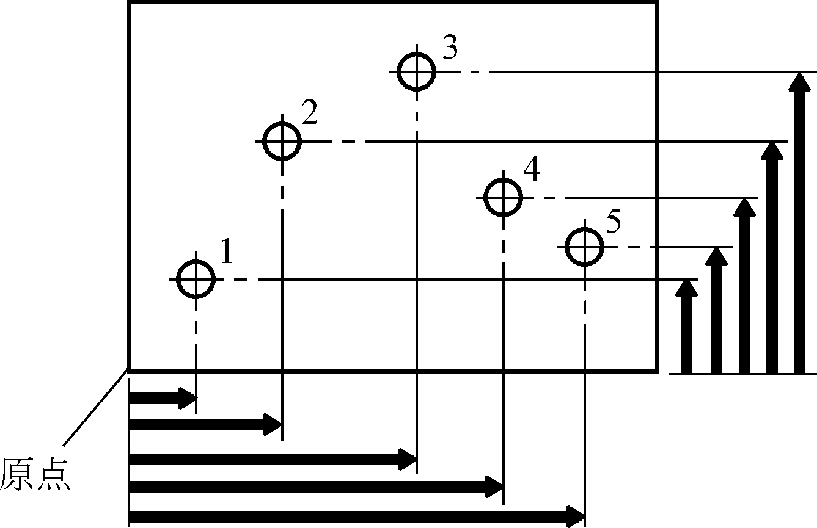

1、绝对坐标编程

是以工件坐标系原点为基准来计算各点的坐标值。如图6所示。

图6 绝对坐标编程

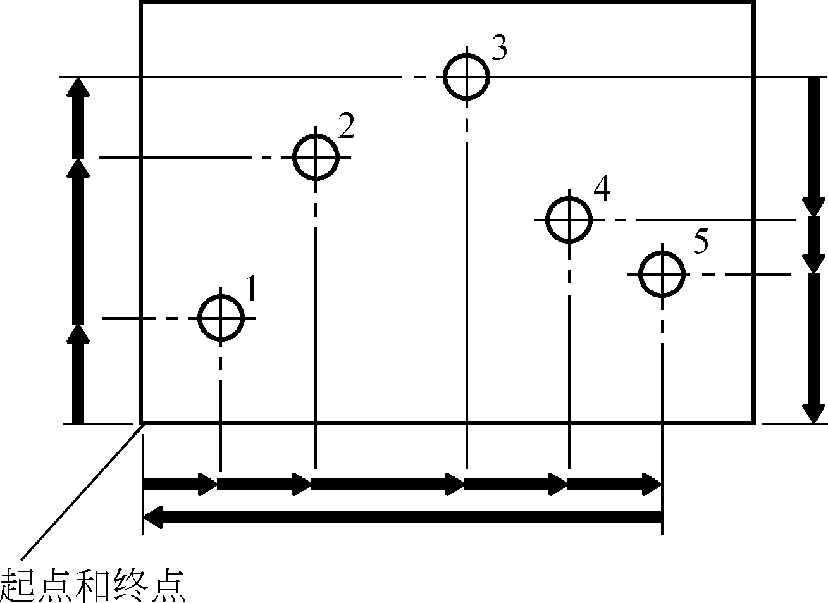

2、相对(增量)坐标编程

是以前一个位置为基准计算增量来表示坐标位置。如图7所示。

图7 相对坐标编程

在编程过程中,绝对坐标与相对坐标可以单独使用,也可以混合使用,但必须使用正确的指令。

[章节测验]