[课程引入]

1、数控加工程序有哪些内容?

2、怎么让数控机床听指挥,乖乖地按我的要求来加工?

[学习目标]

1、知识目标:掌握数控机床加工程序的组成内容

2、情感目标:培养严谨细致的工匠精神

3、能力目标:培养独立分析问题和解决问题的能力

[理论知识]

一、数控加工程序编制的概念

数控编程就是根据零件图样要求的图形尺寸和技术要求,确定零件加工的工艺过程、工艺参数、机床运动以及刀具等内容,按照数控机床的编程格式和能识别的语言代码记录在程序单上的全过程。

二、数控加工程序编制的步骤

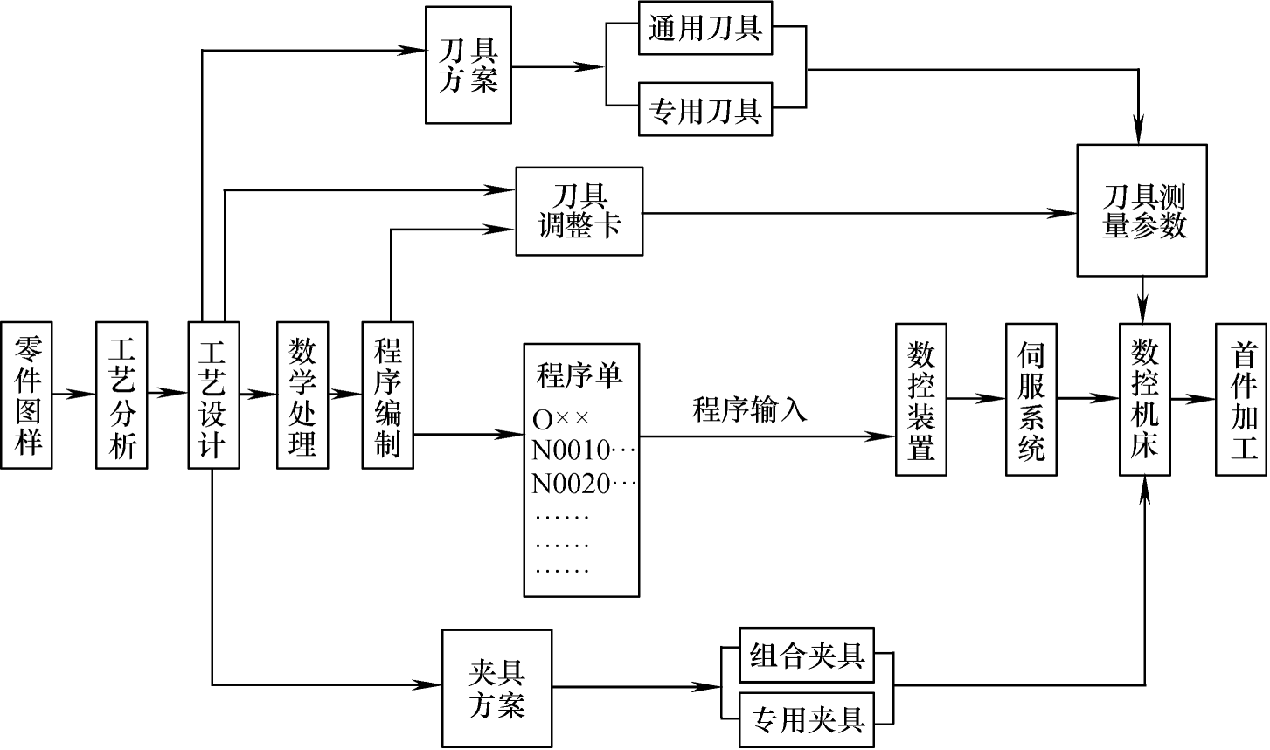

图1 数控编程的步骤

图1 数控编程的步骤

1、零件图样分析阶段

在分析零件图样阶段,主要是分析零件的材料、形状、尺寸、公差、表面质量及毛坯形状和热处理要求等,以便确定该零件是否适宜在数控机床上加工,适宜在哪类数控机床上加工以及哪个型号的数控机床上加工。除了图样上的信息,还应该收集一些图样上没有涵盖的要求,比如零件加工的数量、前道工序的加工和后续加工、磨削余量、装配特征等。收集这些信息可以为后面的步骤提供足够的资料。

2、工艺分析处理阶段

工艺分析处理阶段是一个非常重要的环节,它的好坏直接影响着加工程序的质量。工艺分析处理阶段的主要任务是确定零件加工工艺过程。换言之,就是确定零件的加工方法(如采用的工夹具、刀具、装夹定位方法等)、加工顺序(如钻孔顺序、粗精加工顺序等)、加工路线(如对刀点、进给路线等)和加工用量 (如走刀速度、主轴转速、切削宽度和深度、精加工余量等) 等工艺参数。

3、数学处理阶段

数学处理阶段是根据零件图样和确定的加工路线,计算出走刀轨迹和每个程序段所需数据。对于形状简单的零件轮廓(如直线和圆弧组成的零件轮廓),需要计算出零件轮廓相邻几何元素的交点或切点的坐标值,圆弧还需要知道圆弧半径或中心点坐标值。对于形状复杂的零件(如非圆曲线、曲面构成的零件轮廓),需要用小直线段或圆弧逼近,根据要求的精度计算出节点坐标值。自由曲线、曲面及组合曲面的数据计算量大并且复杂,使用手工编程几乎是不可能的,必须使用计算机自动编程。

4、程序编制及输入阶段

程序编制阶段是根据加工路线计算出的数据和已确定的加工用量,结合数控系统的加工指令和程序段格式,使用手工或自动编程的方式逐段编写出零件加工程序单,再将编好的程序通过手工输入或通讯传输的方式输入数控机床的数控系统。在使用手工编程时,应尽量使用数控系统提供的固定循环指令,这样既可以减少编程量,同时又便于查找错误。

5、程序校验和首件试加工

加工程序必须经过校验和试加工检验合格后,才能够进入正式加工。一般来说,对于手工输入的程序可以使用机床数控系统中图形模拟功能,在机床屏幕上显示走刀轨迹来检查程序的错误。对于自动编程的程序,可以在计算机模拟软件中做三维模拟加工来检查程序的错误,不必在机床数控系统中模拟。通过了程序的模拟,并不一定代表程序是正确的,必须在数控机床上进行首件试加工。只有试加工零件通过检验部门检验合格后,才可以确认程序无误。对于毛坯成本较低大批量生产的零件,可以直接使用毛坯进行试加工。对于毛坯成本较昂贵单件小批量生产的零件,则可以使用蜡件或木件进行试加工。试加工后发现有错误,可以修改程序单或采取尺寸补偿等措施进行修正。

三、程序的编制方法

1、手工编程

从分析零件图样、制定工艺规程、计算刀具运动轨迹、编写零件加工程序单直到程序校核,整个过程主要由人手工来完成。

2、自动编程

主要由计算机完成编制零件加工程序全部过程的编程方法称为自动编程。采用CAD/CAM的技术已成为整个制造行业当前和将来技术发展的重点。

[章节测验]