-

1 知识点

-

2 课件

-

3 课堂练习

-

4 单元测验

为了减少脱氮除磷工艺的设备量和占地面积,出现了同步脱氮除磷技术。

7.4.1A1/A2/O工艺

A1/A2/O工艺是指厌氧-缺氧-好氧生物脱氮除磷工艺,基本原理是AN/O脱氮和Ap/O除磷工艺的整合,共用好氧池、沉淀池和污泥回流相关设备。

一、A1/A2/O工艺流程

其工作流程为原污水进入厌氧池,同步进入的还有沉淀池排出的含磷回流污泥,厌氧池中聚磷菌释磷,同时部分有机物被氧化。污水进入缺氧池后进行反硝化,同时进入缺氧池的还有从好氧池回流的硝化液(回流量一般为两倍的污水流量),池中在搅拌条件下进行缺氧反硝化,氮气从池中逸出排空。在好氧池中进行碳氧化、硝化和好氧吸磷,混合液中含有硝态氮,污泥中含有过量的磷。经过曝气池的混合液进入沉淀池进行泥水分离,污泥部分回流厌氧池,剩余含磷污泥排放。

二、A1/A2/O工艺特点

A1/A2/O工艺被称为最简单的同步脱氮除磷工艺,具有以下特点:

a.总水力停留时间少于其他同类工艺;

b.在厌氧(缺氧)、好氧交替的运行条件下,丝状污泥不能大量繁殖,不会发生污泥膨胀;

c.污泥含磷量高,可作为肥料;

d.处理过程无需投药,厌氧和缺氧段只需要轻缓搅拌,运行费用省;

e.除磷效果难以进一步提高,污泥增长有限度,限制了依靠剩余污泥排放除磷效率的提高;

f.脱氮效果液难以进一步提高;

g.沉淀池底部易出现厌氧释磷。

7.4.2Bardenfho工艺

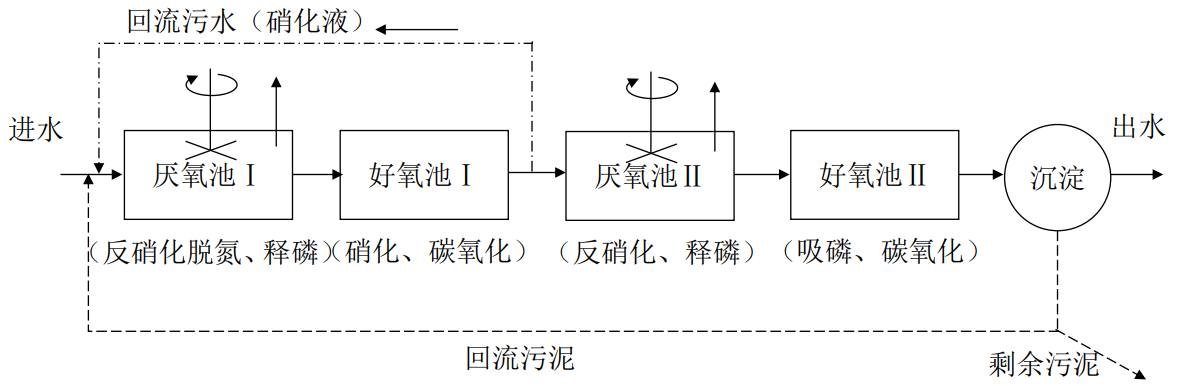

Bardenfho工艺与A1/A2/O工艺的区别在于将两级厌氧-好氧进行串联,其工作流程如图7-7所示。

图7-7 Bardenfho工艺流程

本工艺各组成单元的功能如下:

(1)厌氧反应池Ⅰ:污水进入第一厌氧反应池,本单元首要的作用是脱氮,含硝态氮的回流污水通过内循环进入,其次在厌氧反应池Ⅰ内进行厌氧释磷,含磷污泥来自于沉淀池污泥回流。

(2)好氧池Ⅰ:经过反硝化和释磷后,混合液进入好氧池Ⅰ,在这里进行好氧硝化和碳氧化,此外还能进行好氧吸磷,但是由于该池中存在化合态氧:硝态氮,因此对聚磷菌有一定的抑制作用。

(3)厌氧反应池Ⅱ:混合液进入厌氧反应池Ⅱ,主要进行反硝化和释磷,功能与厌氧池Ⅰ类似。

(4)好氧池Ⅱ:好氧池Ⅱ中主要功能是好氧吸磷,其次可以进行碳氧化和进一步硝化。

(5)沉淀池:沉淀池中进行泥水分离,上清液作为处理水排出,一部分含磷污泥回流至厌氧池,另一部分作为剩余污泥排出系统。

该工艺特点是无论脱氮、除磷还是碳氧化反应都经过两次或两次以上,各反应单元都有其首要功能,并兼性其他作用。因此对脱氮、除磷效果很好,脱氮率达90~95%,除磷率达97%。但是该工艺较为复杂,运行繁琐,成本较高。

此外在好氧生物处理介绍过的氧化沟工艺和序批式活性污泥法工艺也有较好的脱氮除磷功能,脱氮除磷反应器的发展很快,出现了一批改进型工艺,如A1A2O工艺的改进型U.C.T.工艺,SBR法的改进工艺CASS、CAST和DAT-IAT、MSBR、UNITANK工艺等等。

7.4.3UNITANK工艺

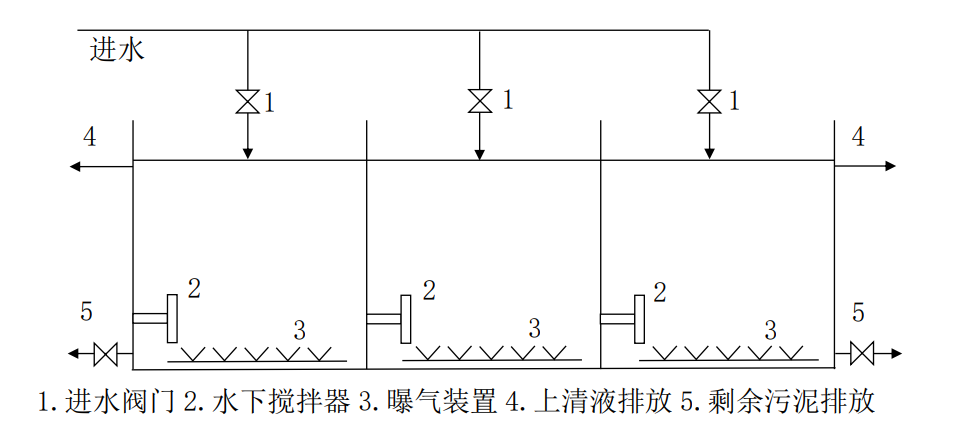

UNITANK工艺是在SBR工艺基础上发展出来的一种同步脱氮除磷技术,其结构如图7-8所示。

图7-8 UNITANK工艺示意图

反应器由三个矩形池相连组成,三个池内水流互相连通,每个池中均有曝气和搅拌装置,可采用表面曝气或鼓风曝气。矩形池交替作为曝气/缺氧池和沉淀池。连续进入反应器的污水通过进水阀门分时序进入其中一个矩形池,反应之后连续出水。

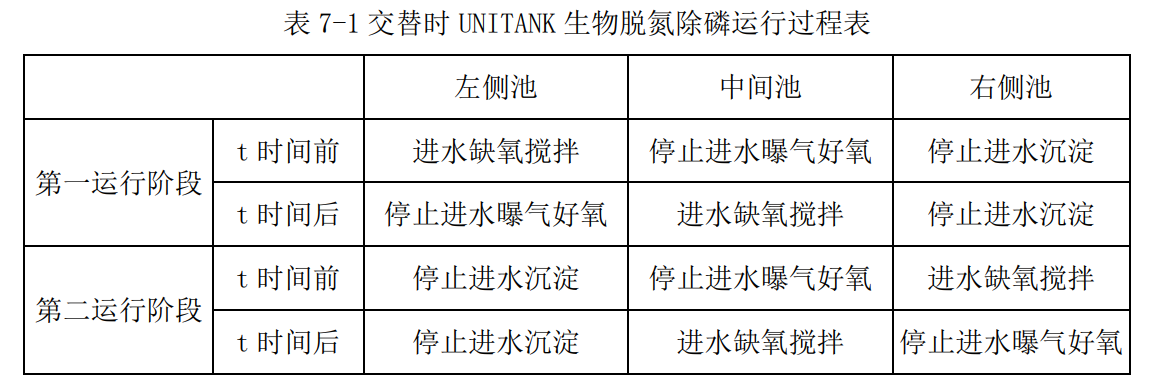

表7-1中呈现了UNITANK工艺兼具碳氧化和脱氮除磷功能的运行方式。

在第一个运行阶段,污水交替进入左侧池和中间池,右侧为沉淀池,在t时间之前左侧池为缺氧,在其中反硝化菌对前一个运行阶段中产生的硝态氮进行反硝化脱氮,同时聚磷菌厌氧释磷;中间池为好氧进行碳氧化、硝化和吸磷。t时间后中间池由曝气状态转为进水、缺氧搅拌,进行反硝化脱氮,此时左侧为曝气好氧,混合液由左向右侧推进,右侧沉淀,上清液作为处理水排放,一部分高磷污泥组为剩余污泥排放。进入第二个阶段前,污水是进入中间池的,使左侧池中尽可能完成硝化。

该反应器一体化结构,基建费用低,占地面积少;与常规序批式活性污泥工艺(SBR)相比能够实现连续进水出水,运行管理相对简单;与常规SBR相比能够充分利用池容,不需要设置限制阶段;各池之间采用渠道配水,并在恒水位下交替运行,减少了管道、阀门、水泵等设备的数量,水头损失小,降低了运行成本。