-

1 知识点

-

2 课件

-

3 课堂练习

污泥的消化又称为污泥的稳定,目的是污泥的无害化。污泥消化的方法主要有厌氧消化、好氧消化、药剂氧化、药剂稳定等。其中厌氧和好氧消化是利用微生物的作用将污泥中可生物降解部分有机物分解。药剂氧化是利用氧化剂对污泥中有机物及逆行氧化分解。药剂稳定则是利用化学药剂抑制、杀灭污泥中微生物,使其不能进行有机物的厌氧分解,从而不散发臭味。最常用的污泥消化方法是厌氧消化法。

9.3.1污泥的厌氧消化

一、厌氧消化的机理

厌氧生物稳定的机理与污水的厌氧消化机理异养,最终产物是沼气。

二、污泥厌氧消化工艺

污泥负荷消化工艺按照负荷来分,有低负荷消化工艺、高负荷消化工艺,按运行方式来分又可以分为一级消化和二级消化工艺。

1.一级消化工艺

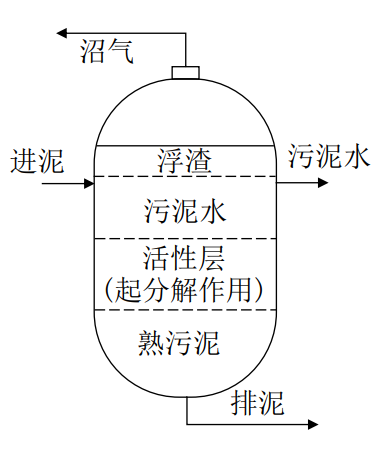

最早使用的传统消化池(低速消化池)是一个单级消化过程,称为一级消化,污泥的消化和浓缩均在一个池内完成,因此池中不设搅拌装置,污泥有分层现象。上部分池容主要进行厌氧微生物对污泥中有机物的分解,下半部分池容主要用于贮存和浓缩污泥。由于池容利用不充分、微生物与污泥的接触不充分等原因,传统消化池的消化速率很低,因此为了保证一定的消化效果就需要较长的消化时间,一般为30~60d,导致池容较大,但有效利用率低的问题,其结构如图9-4所示,目前已很少使用。

图9-4 传统消化池构造原理示意图

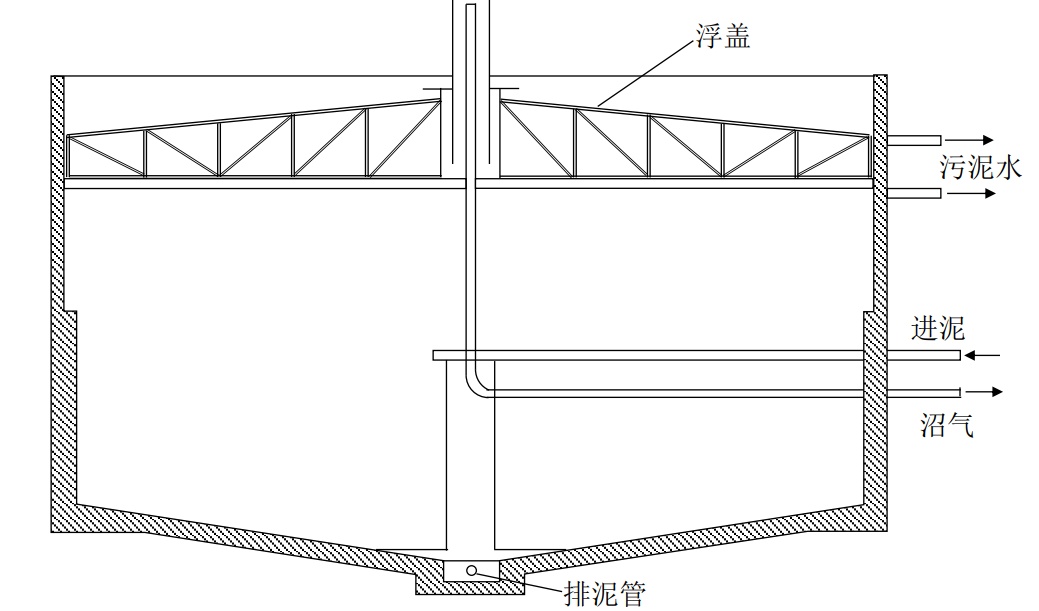

图9-5所示为现在较为常用的单级浮动盖式消化池的断面图。生污泥从池中心或集气罩内投入消化池,从集气罩内进入的污泥能打碎在消化池液面形成的浮渣层。已经消化的污泥在池底排出,经热交换器加热后再送回消化池进行消化池的加热。池内不设搅拌设备,所以有分层现象,顶部为浮渣层,中间层为清液(污泥水)和厌氧分解的活性层。污泥水根据具体水层厚度从排水管排出。浮盖由液面承托,可以上下移动。单级浮动盖消化池能够进行挥发性有机物的消化、熟污泥的浓缩和贮存(贮存容积约为池容的1/3)。它与传统消化池相比对容积的利用更加有效。

图9-5 单级浮动盖消化池

2.二级消化工艺

二级消化工艺由两个消化池串联组成,如图9-6所示。第一级消化池设搅拌,使得污泥保持完全混合状态,提高微生物与污泥颗粒的接触机会,提高消化效率和速度。二级消化不设搅拌主要进行污泥浓缩。由于将混合反应与沉淀分离两个过程分开,使得混合阶段具有很快的分解速度,主要的有机物分解都发生在第一级消化池中,因此也称为高速消化池,温度一般维持中温34℃左右,产气量占总产气量的80%。出水进入二级消化池无需搅拌和加热,利用一级消化排出的污泥温度即可,其内消化温度可保持在20~26℃,二级消化池设有上清液排出管和熟污泥排出管。

二级消化工艺中第一级消化池容积通常按污泥投配率为5%计算,第一级和第二级消化池的容积比为1:1、2:1或3:2,常用2:1.

二级消化工艺比一级消化工艺能耗小,且耗热量少;代谢彻底,熟污泥含水率低,上清液固体含量少,上清液有机物含量较多(500~1000mg/L)不能随意排放,需要送回污水处理构筑物内进行处理。

三、消化池的构造

消化池的主体是由集气罩、池盖、池体及下锥体等四部分组成,并附设新鲜污泥投配系统、熟污泥的排出系统、溢流系统、沼气的排出收集及贮存系统和加温及搅拌设备。

1.消化池的池型

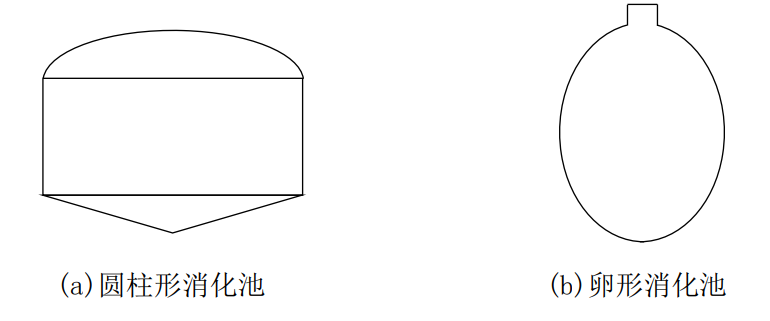

消化池的基本池型有圆柱形和卵形(也称蛋形)两种,如图9-7所示。圆柱形消化池池底一般为平地或缓坡,池体为圆柱形,顶盖为球形,池径一般6~35m,主体高度部分约为直径的一般,总高度与池径比为0.8~1.0。卵形消化池侧壁为圆弧形,直径远小于池高,大型消化池可达10000m³以上,卵形消化池在工艺和结构方面的优点主要有:1搅拌充分、均匀,可以有效防止池底积泥和泥面结壳;2池体接近球形,在池容相等的情况下,池子的总面积要比圆柱形小,所以散热面积小,热损少,有助于节省能源。

图9-7 消化池的池型

2.投配、排泥与溢流系统

(1)污泥投配:生污泥需先排入消化池的污泥投配池,然后用污泥泵抽送至消化池。污泥投配池一般为矩形,至少设两个,池容根据生污泥及投配方式确定,常按贮泥12h计算。投配池应加盖,设排气管、上清液排放管和溢流管。如果采用消化池外加热生污泥的方式,投配池可兼做污泥加热池。

(2)排泥:消化池的排泥管设在池底,出泥口布置在池底中央或在池底分散数处,排空管可以出泥管合并使用,也可单独设立。依靠消化池内的静水压力将熟污泥排至后续处理装置。

(3)溢流装置:消化池的污泥投配过量、排泥不及时或沼气产量与用气量不平衡等情况发生时,沼气室内的沼气压缩,气压增加甚至可能压破池顶盖。因此消化池必须设置溢流装置,及时溢流,保持沼气室压力恒定。

3.沼气的收集和贮存设备:由于产气量与用气量常常不平衡,所以必须设贮气柜进行调节。沼气从集气罩通过沼气管输送到贮气柜。输送沼气的管道应有坡度(i=0.005),且坡度应保持与气流方向一致,最低点应设置凝结水罐,并及时排水。为了减少凝结水量,防止沼气管被冻裂,沼气管应保温。同时应采取防腐措施,一般采用防腐防蚀镀锌管或铸铁管。同时应在沼气输送适当的地点设置水封罐,已便调整压力,并在消化池、贮气柜、压缩机、锅炉房等设备之间起隔绝作用,确保安全。

4.消化池的加热方法:

为了使消化池的消化温度恒定(中温或高温消化),必须对新鲜污泥进行加热和不超消化池池体及管道系统的热损失。加热热源可用锅炉或其他生产设备的余热。加热方法有池内蒸汽加热与池外预热两种。

池内蒸汽直接加热法就是利用插在消化池内的蒸汽竖管,直接向消化池送入蒸汽,加热污泥。池外预热是把新鲜污泥预先加热后,投配到消化池中。池外预热的污泥量少,易于控制,预热达到的温度较高,有利于杀灭寄生虫卵和病原菌,以提高消化污泥的卫生条件,也不会使池内甲烷细菌受到竖管蒸汽加热容易局部过热的影响,但是加温设备较复杂。

5.消化池的搅拌方法:消化池的搅拌设备也是重要的组成部分,能够对新投入的污泥和原污泥进行充分混合,对消化效率有很大影响。常用的消化搅拌方法有泵加射流器搅拌、沼气搅拌及联合搅拌等。搅拌设备至少应在2~5h内将全池污泥搅拌一次,一般认为当池内各处污泥变化范围不超过10%时,符合搅拌要求。

四、消化池的启动、运行与管理

1.消化池的启动

(1)试漏、气密性检查、气体的置换:通过向池内灌入清水,进行消化池的试漏和气密性检查,通过把内压加到3432.22Pa,稳定15min后,测定气压,当压降小于98Pa可认为池体符合气密性要求。为防止爆炸事故,再投泥前还应该使用惰性气体(氮气)将输送管道中的气体置换出去。

(2)消化污泥的培养与驯化:新建的消化池需要培养消化污泥,培养方法有逐步培养法和一次培养法。

逐步培养法将每天配方的初沉污泥和浓缩后的活性污泥投入消化池,然后加热,每小时增加1℃直至设定消化温度,维持该温度,每日加入新鲜污泥直至达到设计泥面。维持消化温度30~40d,待污泥成熟、产生沼气后,方可投入正常运行。

一次培养法在消化池中投入一定数量的接种污泥,数量应占消化池有效容积的1/10,再投入新鲜污泥至设计泥面,然后加热,升温速度为1℃/h,直至预定温度。过程中需要投加一定的碱度(石灰),使pH值保持在6.8~7.2之间,稳定3~5d,污泥成熟、产气后可正常运行。如有条件可以取当地已有消化池的消化污泥可使培养时间缩短。

2.消化池运行的监测指标

消化池顶应至少设置两个检查孔便于对其运行状态进行监控,正常运行的消化池监测指标有:投配污泥含水率94~96%,有机物含量60~70%,脂肪酸(以乙酸计)为2000mg/L左右,总碱度以重碳酸盐计大于2000mg/L,氨氮500~100mg/L,有机物分解程度45~55%,产气率正常,沼气成分(CO2、CH4所占百分比)正常。

3.消化池运行的异常与解决

消化池运行时会出现的异常主要有产气量下降和上清液水质恶化。

(1)产气量下降:

产气量下降的主要原因有:

a.投加的污泥浓度过低,导致微生物营养不足,可设法提高投配浓度;

b.消化污泥排量过大,使池内微生物数量减少,可减少排量;

c.消化池温度降低,可能是投配污泥过多或加热设备故障;

d.采用竖管加热可导致局部过热,若搅拌不能配合,可能导致甲烷菌的活性受到影响,进而影响产气量;

e.消化容积较少,由于池内浮渣与沉砂增加,会减少有效消化容积,应检查池内搅拌效果,并及时排出沉砂;

f.池内的有机酸累积也会导致产甲烷菌活性受到影响,严重时甚至暂停产气。应该观察池内碱度变化,如不能改善则应投加碱度,如石灰,碳酸钙等。

(2)上清液水质恶化:

上清液水质恶化主要表现在其BOD5和SS增加,原因可能是排泥量不够,固体负荷过大,消化程度不够,搅拌过度等。

五、厌氧消化的特点

污泥的厌氧消化具有以下优点:

a.产生能量,由式超过处理过程所需能量;

b.能够使最终需要处置的污泥体积减少30~50%;

c.消化完全时,可以消除恶臭;

d.可以杀死病原微生物,特别时高温消化时;

e.消化污泥容易脱水,含有有机肥效成分,适用于改良土壤。

但是当处理厂规模较小时,污泥数量少,综合利用价值不大时也可考虑好氧消化。

9.3.2污泥的好氧消化

当污泥量不大时可采用好氧消化,即在不投加底物的条件下,对污泥进行较长时间的曝气,使污泥中微生物处于内源呼吸阶段进行自身氧化,污泥的好氧消化消化程度高,产生的剩余消化污泥少。

一、污泥好氧消化机理

污泥好氧消化机理和微生物内源呼吸机理相同,氧化1kg细胞物质需要约2kg氧气。此外好氧呼吸中氨氮被氧化为硝态氮,会降低污泥pH值,应保证足够的碱度,使pH维持在7左右。池内溶解氧不应低于2mg/L,并保证污泥呈悬浮状态。

二、好氧消化池的构造

好氧消化池的构造与曝气池基本相同,有曝气设备,没有加温设备,消化池不加盖,由于好氧消化产生的泡沫现象较多,所以应该采用较高的超高为0.9~1.2m。

污泥好氧消化的时间最好通过试验确定,对于生活污水处理的污泥当消化温度为15℃以上时,剩余活性污泥需15~20d,初沉池混合剩余活性污泥20~25d。

三、好氧消化池的特点

与厌氧消化相比,好氧消化的优点是:

a.消化温度相同的情况下,所需消化时间较短;

b.出水的BOD5浓度较低;

c.无臭气;

d.污泥的脱水性能较好;

e.运行较方便;

f.设备费用少。

但是好氧的缺点在于需要持续供氧,动力费用高;无沼气产生;去除寄生虫卵和病原微生物的效果较差;冬季低温时运行效果极差。