-

1 知识点

-

2 视频、课件

-

3 课堂练习

-

4 课后巩固

-

5 单元测验

膜分离法是利用特定膜材料的透过性能,在一定驱动力的作用下实现对水中颗粒、胶体、分子或离子的分离,根据滤膜材料透过性能和驱动力的差异,具体分为微滤、超滤、反渗透、渗析和电渗析。其中微滤、超滤、反渗透是以压力差作为驱动力的膜分离法,其膜材料的孔径递减,能截留的颗粒粒径递减;渗析是以浓度差作为驱动力的膜分离法;电渗析是利用离子交换膜对水中离子的选择性,以电位差为驱动力的膜分离法。

微滤适用于水中微小悬浮颗粒的去除,对溶剂性无机盐没有去除效果。另外从去除的颗粒粒径来看,一般认为去除粒径大于50nm都应属于普通过滤过程。所以本章主要介绍超滤、反渗透、电渗析这三种在除盐领域常用的膜分离法。

4.3.1超滤(预处理)

超滤膜(UF)的孔径一般为1.5~10nm,超滤膜两边渗透压差不大,超滤系统一般在小于0.5MPa条件下操作。适用于分离相对分子质量大于500,直径为2~100nm的大分子和胶体,如细菌、病毒、淀粉、蛋白质等,在深度处理或除盐系统中一般作为反渗透、电渗析或离子交换的预处理。

一、超滤原理

超滤的工作过程如图4-7所示。带有A和B两种溶质颗粒的原水进入设备的流道,流道的一侧为超滤膜,膜孔大于B而小于A颗粒。在膜的一侧加一压差,则部分水流携带能透过膜的B颗粒出水(超滤水),没能透过的颗粒A和另一部分水流出水(浓水)。溶质A颗粒在原水中的浓度为ci,在超滤水中的浓度为cp,在浓水中的浓度为cb。

图4-7 超滤工作过程示意图

超滤的原理有a.滤膜的筛滤作用,滤膜的孔隙能通过水及粒径小于孔径的颗粒,截留大于孔径的颗粒;b.被孔隙截留颗粒在膜表面不断积累,影响后续颗粒的通过。

二、超滤膜及超滤装置

超滤膜表面的孔隙大小及膜表面的化学性质是超滤过程的重要控制因素,此外溶质能否被截留还取决于溶质颗粒的大小、形状和柔韧性等。

超滤膜多数为不对称膜,一般为醋酸纤维膜(CA膜)、聚砜膜(PS)、聚砜酰胺膜(PSA)、聚丙烯腈膜(PAN)等。

工业用超滤组件与反渗透组件一样,有板框式、管式、螺旋卷式和中空纤维四种,具体将在反渗透部分进行介绍。

由于被截留颗粒在膜表面不断积累,导致溶质在膜表面处浓度高于溶质在主体液体中的浓度cb,形成浓差极化现象,会降低水的通量,为了避免应使膜表面平行流动速度大于3~4m/s,使膜表面的溶质不断回到主体液体中去。

三、超滤在水处理中的其他应用

超滤在水处理中的应用很广,在污水处理中,主要用于电泳涂漆、印染、电镀等工业废水及城市生活污水的处理,去除难以用其它方法分离的胶体颗粒;也应用于食品工业废水回收蛋白质、淀粉等物料;给水处理中也可以作为二次处理的预处理。

此外,超滤还可以应用在非水体系,如蛋白和酶的纯化与浓缩、果汁浓缩、速溶茶加工、中草药制剂的澄清和浓缩等。

四、纳滤

纳滤(NF)的机理与超滤类似,也是用膜来分离水中污染物的过程,只是分离物质的尺寸较超滤更小,一般纳滤膜可以使90%的NaCl透过,但可以截留99%的蔗糖分子。由于膜的截留率大于95%的最小分子尺寸约为1nm,因此被称为纳滤。纳滤也称为低压反渗透。

纳滤膜的孔径大于反渗透膜而小于超滤膜,在2nm左右,主要截留相对分子量在200~500的物质或粒径在1~10nm的颗粒。其工作压力摇大于超滤而小于反渗透,一般在0.5~2MPa之间。

4.3.2反渗透

反渗透(RO)使用半透膜作为滤膜,半透膜指只能通过溶液中某种组分的膜,水处理要求的半透膜要求只能透过水分子。反渗透法一般用来处理相对分子质量低于500或粒径在0.3~2nm的粒子,特别是糖、盐等渗透压较高的体系。反渗透膜两边渗透压差大,典型的操作压力为5MPa。

一、反渗透原理

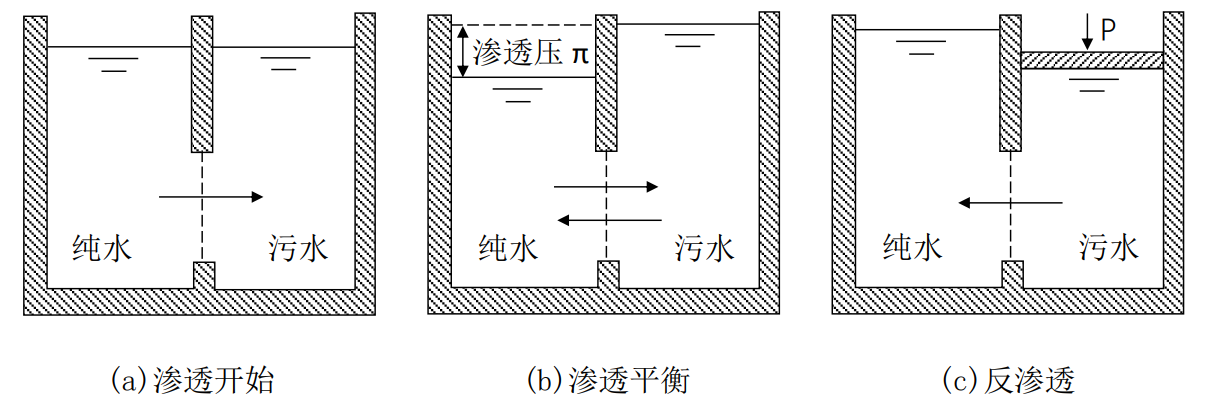

用一张半透膜将纯水和污水隔开,如图4-8所示,该膜只让水分子通过,而不让污水中的溶质通过。开始时两边的液面高度是相同的,随着时间的推移纯水液面下降而污水液面上升,这是因为半透膜只允许水分子通过,而水分子在两边溶液的化学势是不同的,它会从化学势高的一边(纯水)向化学势低的一边(污水)转移,导致两边液面高差。渗透达到平衡,水位差不再变化,此时的水位差即为渗透压。

图4-8 渗透与反渗透原理示意图

因此可以将渗透压表述为组织渗透过程进行所需外加的压力,或使纯溶剂不向溶液一侧扩散而必须外加在溶液上的压力。而要使得溶液一侧的水通过半透膜,就需要在溶液(污水)一侧施加一个大于渗透压的力P,这时溶液浓度增加,这种作用称为反渗透。

由此可知,要实现反渗透必须具备两个条件:一是具有选择透过性的半透膜;二是溶液(污水)一侧施加的高于渗透压的压力。

渗透压是区别溶液与纯水之间性质差异的参数,它以压力来表示。可以说任何溶液都有渗透压,只是在有半透膜的条件下才能表现出来。溶液渗透压的大小与温度、溶质的浓度和溶质的离解状态有关,同一种稀溶液,溶质浓度越高,渗透压越大。

二、反渗透膜

半透膜是一种不带电荷的亲水性膜,一般厚度为几个μm到0.1mm。膜种类很多,可以按材料和膜的结构进行分类。

1.按材料分类

(1)纤维素类

由醋酸纤维(CA)或三乙酸盐制成,或由两者掺和制成。

(2)非纤维素类

可由多种化学聚合物形成,常用的是芳香聚酰胺膜(PA)。

2.按膜的结构分类

(1)非对称结构膜

非对称结构膜包括醋酸纤维素膜(CA)、芳香聚酰胺膜(PA)及其他聚合物膜。

CA膜的厚度约为100μm,表皮层厚约为0.25μm,表皮层中布满微孔,孔径小于5nm。多孔支撑层厚度约为100μm,为海绵状多孔体,孔径约为0.4μm。CA膜比较便宜,透水率高,但极易受到水中微生物的侵袭。在长期压力运行下,会由于发生压实膜体而降低膜的透水率和脱盐率。CA膜易水解,在pH=4.5~5.0时水解速度最小,在碱性介质中水解速度要比在酸性介质中大。

PA膜有一层薄的脱盐表层和细孔众多的支撑层,与CA膜一样,致密表层和支撑层是在一次浇筑中同时形成的。PA膜可以有效地去除盐类及极性有机物,在pH=4~9范围内运行时,性能是稳定的;但水通量低,易受氧化侵袭降解。

(2)复合膜(TFC)

复合膜一般有三层,表层致密层厚度约为0.2μm的聚酰胺脱盐层,第二层为厚度40μm、孔径15nm的微孔聚砜层,第三层为厚约120μm的非编制聚酯网加强纤维支撑层。TFC膜很耐用,水通量大,在较低压力下即可运行,不易水解,在pH=2~11范围内均可运行;但与PA膜相似,也易受氧化降解,阳离子表面活性剂可能会导致膜发生不可逆转的流量损失。

3.反渗透膜的特性

(1)膜分离的方向性

膜分离的方向性是指只有将膜的致密表层与高压盐水接触,才能达到脱盐的效果,压力升高,膜的透水量、脱盐率也增高;如果反过来让多孔支撑层接触高压盐水,脱盐率明显下降甚至不能脱盐,这时虽然透水量大大增加,但脱盐率几乎为0。

(2)膜分离的选择性

反渗透膜对水中的离子和有机物的分离有选择性,大致有以下6个特点:

a.对有机物的分离性优于无机物;

b.对电解质的分离性优于非电解质,对高电荷的电解质更容易分离,其去除顺序一般为:

Al3+>Fe3+>Mg2+>Ca2+>Na+>K+

PO43->SO42->Cl-

c.对无机离子的去除率与离子水合状态中水合数与水合离子半径有关。水合离子半径越大越易被去除,一般有如下顺序:

Mg2+>Ca2+>Li+>Na+>K+

F->Cl->Br->NO3-

一般的无机离子去除率可达90%以上,Ca2+、Mg2+、SO42-的去除率可达98%。

d.气体容易透过膜,对氨、氯气、二氧化碳、硫化氢、氧气等的去除率很低;

e.弱酸的去除率较低,如硼酸、有机酸的去除率很低;

f.对有机物的去除率一般顺序为:

柠檬酸>酒石酸>乙酸

乙醛>乙醇>胺>酸

在同系列有机物中,相对分子质量大的易去除,有机酸的钠盐易去除。

(3)水通量(透水量)

膜的水通量是指在一定的出水水质条件下,单位面积膜在单位时间内透过的水量。是关系产水量的重要参数。它取决于膜的物理性质(如孔隙率、厚度等)与膜的化学组成,以及系统的操作条件,如水的温度、膜两侧的压力差、与膜接触的溶液浓度和流速等。实际操作中膜的物理特性、水温、进出水浓度和流速对特定的过程是固定不变的,因此水通量仅为两侧压力差的函数,如式4-4所示。

Jw=Kw(Δp-Δπ) (式4-4)

式中:Jw为水通量,g/(cm³·s);

Kw为膜的透水系数,g/(cm³·s·MPa);

Δp为膜两边的压力差,MPa;

Δπ为膜两边的渗透压力差,MPa。

为了使反渗透过程能够进行,必须满足Δp>Δπ。但为了增加透水量,及溶质被浓缩时溶液的渗透压升高等,实际使用的工作压力一般比溶液初始渗透压大3~10倍。如海水的渗透压力约为2.7MPa,而工作压力为10.5MPa。

三、反渗透装置

目前常用的反渗透装置有板框式、管式、螺旋卷式、中空纤维式、多束式等多种形式,下面针对板框式、管式、螺旋卷式、中空纤维式进行详细介绍。

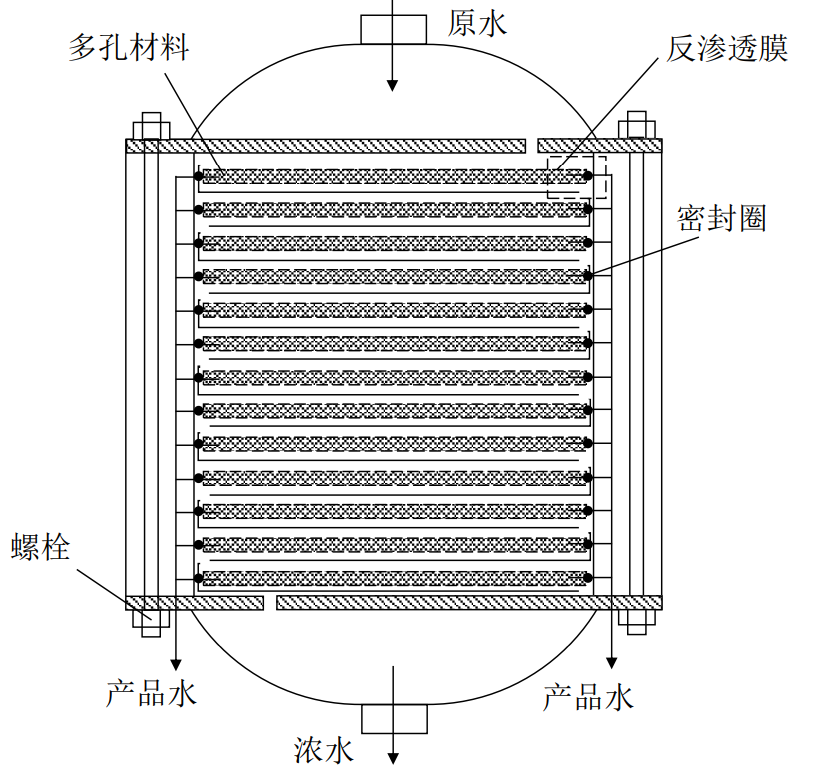

1.板框式反渗透装置

板框式反渗透装置的构造与压滤机类似,如图4-9所示。整个装置由若干圆环一块一块重叠起来组成。圆环外圈有密封圈支撑,使内部成为压力容器,圆板中间部分是多孔性材料,用以支撑反渗透膜并引出被分离的水。每块板的两面都装有反渗透膜,膜周边使用胶粘剂和圆环密封,高压水陆续通过每块板,在反渗透膜作用下进行分离,透过膜的水从圆环两块膜之间,经多孔性材料,从周边出水(产品水)。没能通过的浓水从装置另一端出水,整个装置用板框周边的螺栓压紧。

图4-9 板框式反渗透装置结构示意图

板框式反渗透装置结构简单,体积比管式装置小,但缺点是拆卸复杂,单位体积的膜面积小。

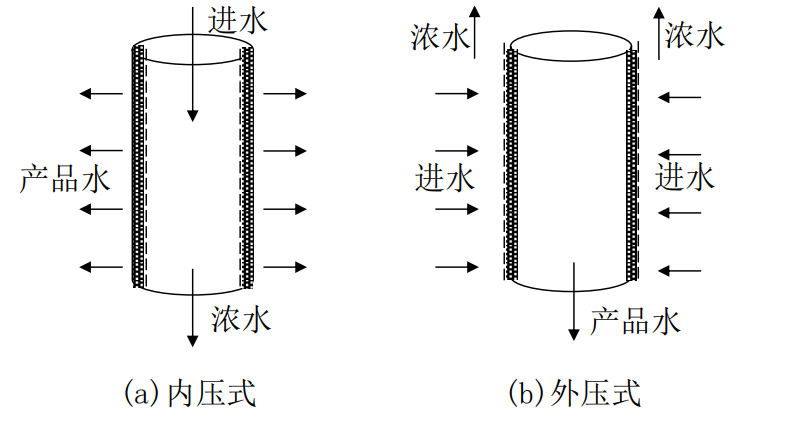

2.管式反渗透装置

这种装置使用管状膜,根据压力加在管内或管外可分为内压式和外压式。内压式装置膜置于小直径(10~20mm)的耐压多孔管的内测,膜与管之间衬以塑料网或纤维网。压力原水从管中进入,能够通过膜的纯化水由管周渗出被收集产出,浓水由管的另一端出水。外压式正好相反,膜置于小直径耐压多孔管的外侧,压力原水从管周进入,产品水从管内流出,如图4-10所示。

图4-10 管式反渗透组件结构示意图

实际使用的管式反渗透膜组件会把两端做成喇叭口形,并安装橡胶垫圈进行密封。根据组件中耐压管的数量,管式反渗透装置又可以分为单管式和束管式,前者是指膜组件中只有一个耐压多孔管及膜,后者是指一个膜组件中有多个耐压多孔管及膜。在同样的过滤面积条件下,束管式减小了膜组件的体积。

管式反渗透组件的优点是水力条件好,安装、清洗和维护比较方便(可拆卸),耐高压,可以处理高粘度废水。但是也存在膜的有效面积小,装置体积较大,且装置两端需要较多的联结装置等缺点。

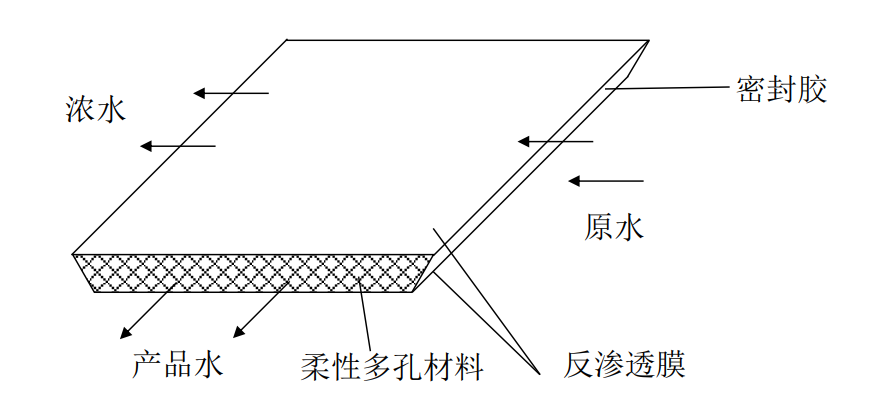

3.螺旋卷式反渗透装置

螺旋卷式反渗透组件使用平板膜,其基本反渗透单元式膜叶,其结构如图4-11所示。在两层膜反渗透膜中间夹一层多孔柔性透水网格,膜的三个边与透水网格用密封胶密封即形成一个膜叶。高压原水经过膜叶外侧,能透过反渗透膜的纯化水从透水的柔性多孔材料中留至收集装置中出水,浓水从外侧离开膜叶。

图4-11 单个膜叶的结构示意图

实际的膜组件是将一个或多个膜叶的开口端胶接在接受产品水的多孔管上,收集产品水。膜叶与膜叶之间隔一层进水隔网,再将膜叶绕穿孔管卷起来,便构成了一个圆筒状的膜组件,如图4-12所示。

图4-12 螺旋卷式反渗透膜组件组装与工作示意图

一个或多个组件放入耐压管便可组成螺旋卷式反渗透膜组件。工作时高压原水沿隔水网格轴向流动,透过膜的纯化水经流入中心管出水。

螺旋卷式反渗透膜组件的优点是:a.结构紧凑,单个溶剂的膜面积大;b.处理能力高,占地面积小;3操作方便。缺点是:a.不能处理含有悬浮物的液体;b.原水流程短,压力损失大;c.浓水难以循环d.密封长度大;e.清洗、维修不便,易堵塞。

4.中空纤维式反渗透装置

以上几种膜组件中都需要使用某种结构进行膜的支撑,所以单位装置体积的膜有效面积受到限制。中空纤维膜的出现解决了这个问题,通过直接把膜加工成中空纤维状,一般其外径为50~200μm,内径25~42μm,将数十万根中空纤维膜捆成膜束,装入耐压圆筒容器中,并将纤维膜开口端固定在环氧树脂管板上,即可组成反渗透器。原水从纤维膜外侧以高压通入,净化水由纤维管中引出。实际使用的膜组件是将数万甚至数十万根中空纤维管制成膜束,为了减少密封长度,也可将膜束弯成U形,即将中空纤维膜对折,只在一端密封。

中空纤维膜的优点是单位体积膜面积很大,制造和安装简单,可在较低的压力下运行,膜的压实现象减缓,膜的使用寿命长。缺点是装置制作工艺较为复杂,易堵塞,难清洗,不能用于处理含有悬浮物的液体。

以上几种类型的反渗透装置由于结构不同,在应用中各有特点,适宜用于不同的处理范围。由于螺旋卷式及中空纤维式装置的单位体积处理量高,故大型装置常采用这两种类型;小型装置一般采用板框式或管式。

四、反渗透处理系统

在实际应用中,对反渗透过程的产品水水质有不同要求。如对纯水制备,一般以产品水达到标准为目标,对污水处理,则以出水达到排放标准以及有用物料回收等为目标。这些很难通过一个膜组件来实现,需要通过膜组件的不同排列组合才能实现,由膜组件不同的排列组合方式所构成的系统称为反渗透装置。

反渗透装置中膜组件的排列方式对膜组件的使用寿命也有至关重要的影响,如果排列不合理,将造成某一段内膜组件的水通量过大,而另一段又过小,不能充分发挥作用。这样水通量大的膜组件污染速度将加快,造成膜组件的频繁清洗,以至于降低使用寿命,特别是对于大型反渗透装置,这种代价将是很高的。

在反渗透装置种常用“段”和“级”来表示膜组件的排列方式。段是指膜组件的浓水流到下一组膜组件再处理,流经n组膜组件即称为n段。级是指膜组件的产品水再经下一组膜组件处理,产品水经n次膜组件处理称为n级。浓水经膜组件再处理的目的是提高水的回收率,同时增加浓水的浓度,利于回收。产品水再处理的目的是提高透过水的质量。

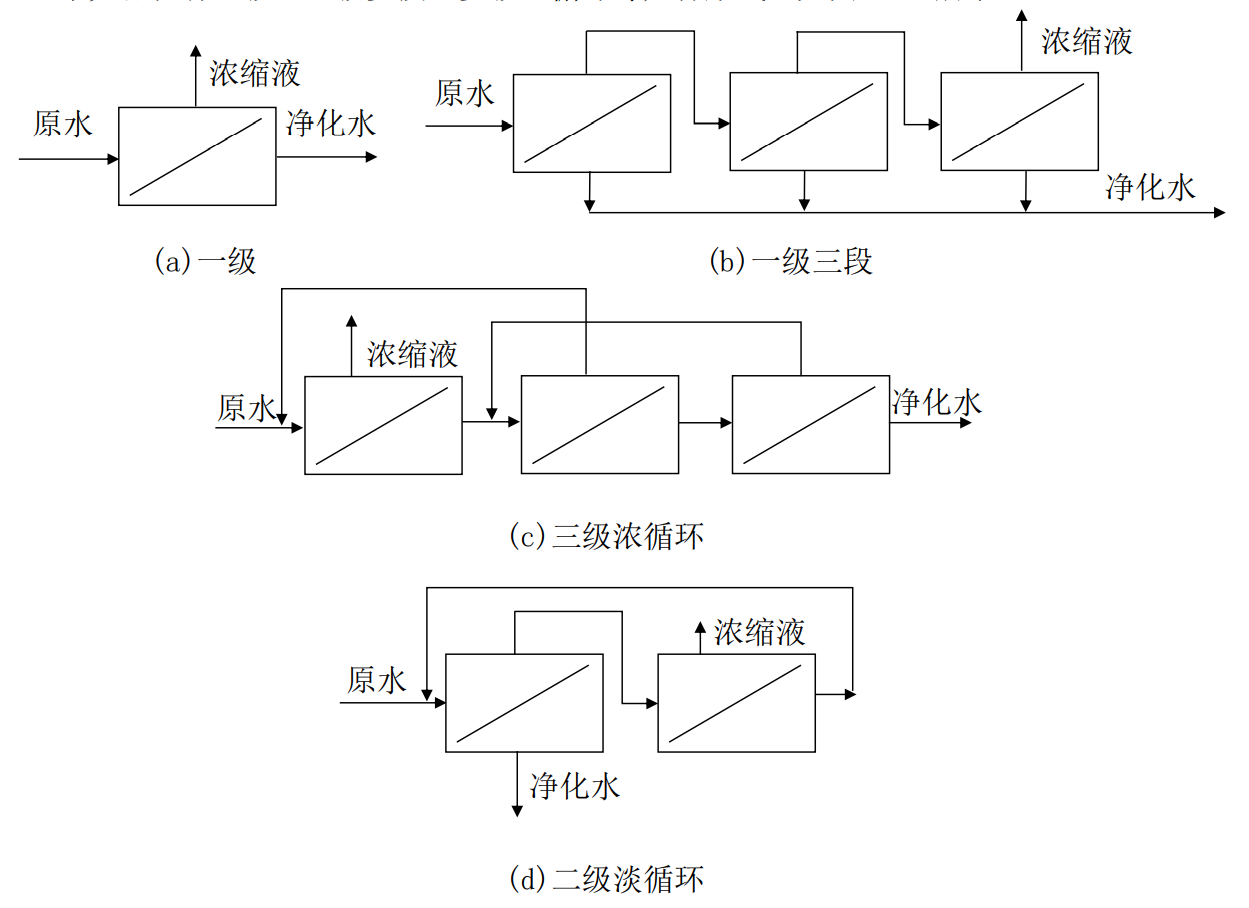

常见流程有一级、一级多段、多级、循环等几种形式,如图4-13所示。

图4-13 反渗透常见工艺组合

一级处理即一次通过反渗透装置,该流程最为简单,能量能耗最好,但分离效率不是很高。当一级处理达不到净化要求时,可采用一级多段或多级处理流程。在多段处理种,以前一段浓缩液作为后一段进水,随着段数增加,浓缩液体积减小,浓度提高,水的回收率上升。在多级流程中,将前一级的净化水作为第二级进水,各级浓缩液可以单独排出,也可以循环至前面各级作为进水,随着级数增加,净化水质提高。由于经过一级流程处理,水力损失较多,所以实际应用中在级或段之间常设增压泵。

你能根据之前的学习梳理微滤、超滤、纳滤、反渗透的处理范围吗?

4.3.3电渗析

溶剂透过膜的过程称为渗透,溶质透过膜的过程称为渗析。电渗析使用具有选择透过性的离子交换膜,使特定溶质离子透过交换膜进入另一种溶液以达到分离、提纯、浓缩、回收的目的。

一、电渗析基本原理

渗析作用的推动力时浓度差,即依靠膜两侧溶液的浓度差引起溶质扩散从而实现分离,自然状态下这个扩散过程进行得很慢,需时较长。当膜两侧得浓度达到平衡时,渗析过程即停止。电渗析则是依靠对水中离子有选择性得离子交换膜,在直流电场作用下,使离子有选择性地从一种溶液透过离子交换膜进入另一种溶液,以达到分离目的,这大大的提高了渗析的速度,在海水淡化和资源回收领域有了不少应用。

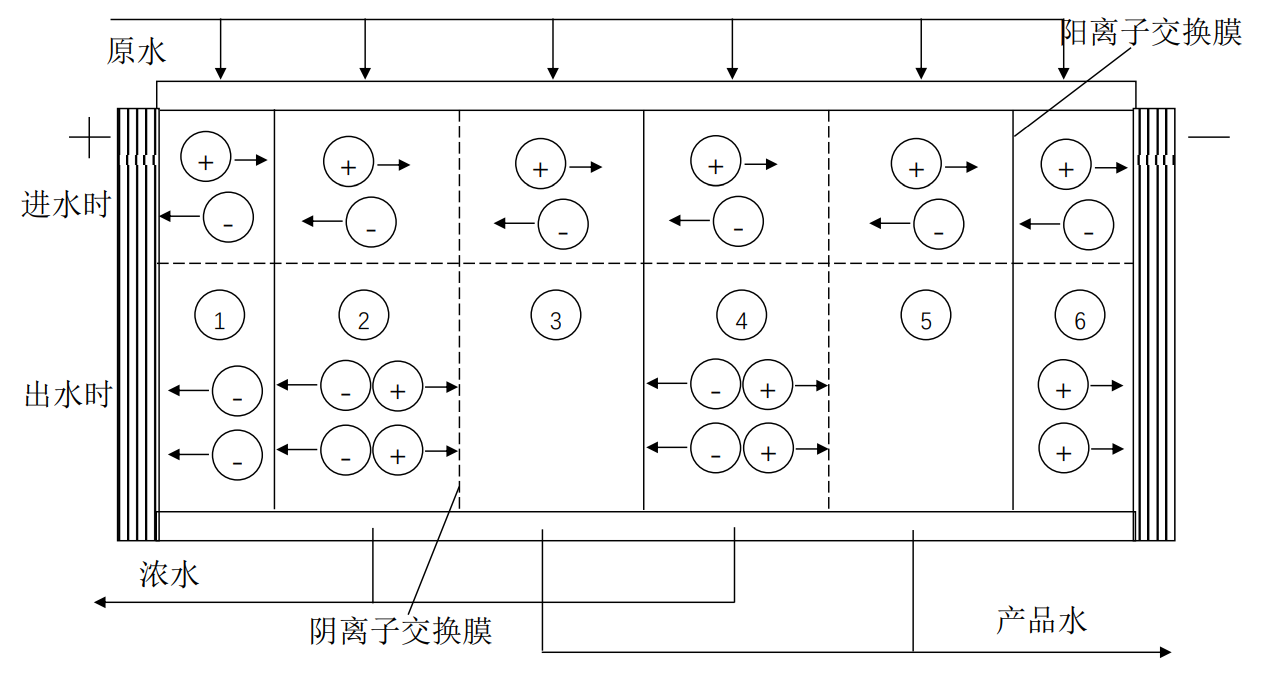

电渗析的分离原理示意如图4-14所示。电渗析器由一系列阳膜、阴膜交替排列分隔成的小室构成的,这些小时位于阴、阳两个电极中间。为了便于说明,小室分别编号为1~6。在电渗析的进水端(小室上方),各室中离子浓度室相同的,水沿与膜平行的方向流动。当电极通入直流电时,会在极板之间形成电场,在电场作用下阳离子向阴极流动,阴离子向阳极流动。由于阳膜只允许阳离子通过,阴膜只允许阴离子通过,随着水在各室间的流动,各种离子的运动轨迹不同。2、4室内阳离子在移动时首先接触到阴膜,但由于不能通过,则留在各自室内。1、3、5室内的阳离子运动首先接触阳膜,于是分别进入2、4、6室,这样2、4、6室内阳离子浓度就增加了,而1、3、5室内阳离子浓度降低。阴离子也有类似结果。

图4-14 电渗析分离原理示意图

最终的结果就是2、4室内阴、阳离子浓度增加,3、5室内阴、阳离子浓度降低。分别收集则可以得到浓水和产品水。另外1、6两室直接和电极接触,也成为极室,在这两个电极内会出现离子电荷不平衡的现象,因此为了保持电荷平衡,会与电极发生反应,需单独收集。

二、电渗析装置

实际使用的电渗析器由膜堆(离子交换膜、隔板)、极区(电极、极框、垫板)和压紧装置三部分组成。

1.离子交换膜

离子交换膜是电渗析器的关键元件。其化学组成与离子交换树脂相同,含有活性基团可以和可使离子透过的细孔,因此也可以把离子交换膜理解为薄膜状的离子交换树脂。

离子交换膜按照解离离子的电荷性质分,有阳离子交换膜(简称阳膜)、阴离子交换膜(简称阴膜)和复合膜几种;从膜的构造分,有异向半均相膜和均相膜。均相膜比异向膜的电化性能好,耐温性能好,但制造较复杂;按膜的基材分,有聚苯乙烯膜、聚氯乙烯膜、全氟磺酸膜等。

2.隔板

其作用一是用于隔开阴膜和阳膜,二是作为水流的通道。隔板四周的边框与离子交换膜在压紧时应保持水密性。隔板的种类与形式很多,目前使用最多的是厚度为0.8~0.9mm和0.5mm的薄隔板,材质为聚丙烯,单流水道,编织网式。由于隔板薄,因而除盐效能高。

3.电极

电极分阳极和阴极,接通直流电源后再两极间的离子交换膜和隔板中形成直流电场。电极的形式有平板式、网式和丝条式等。电极的材料有石墨、不锈钢、钛涂钌、钛镀铂、铅、二氧化铅等。电极的选择与水质、电流密度、使用寿命、加工、价格等因素有关。

4.板框

板框的主要功能是使膜不与电极接触,通过极水排除极室中的电极过程产物,如阳极室应及时排除的氧化性气体和酸性阳极液等。

构成极室的离子交换膜受到电极过程的影响而极易腐蚀和结构,因此为了保护靠近电极的第一张膜,可以在该膜和电极之间增设“保护框”。保护框中的水流自称独立的系统,与淡水系统、浓水系统、极水系统并列。此外也可以使用抗氧化性能好的特种膜作为靠近电极的第一张膜。

5.压紧装置

压紧装置的作用室把大量薄片状的部件压紧呈一个整体,使得内部各水流系统互不串水,也不向外部泄露。严紧装置由螺栓夹板型和压滤机型两种,前者造价低,因而采用较多。

三、电渗析的特点和应用

电渗析具有以下优点:1它只对电解质离子有选择性迁移作用,对非电解质不起作用,因此可以用于含盐水的浓缩或淡化,也可以用于电解质和非电解质的分离;2电渗析过程中没有物相变化,因此能量消耗低,电渗析脱盐是蒸馏法脱盐能耗的1/4~1/40;3电渗析过程不需要外界添加任何物质,因此保证了被分离物质的纯度,也没有二次污染问题,属于清洁工艺;4电渗析所需的压力比渗透低;5对进水的预处理要求低。

电渗析的缺点有:1只对水中的离子起作用,对有机物不起作用;2除盐效率比较低;3设备结构比较复杂,对组装要求高。

电渗析主要用于水的除盐,也可以作为离子交换法的预处理,可以大幅度减少离子交换过程再生废液的产生,也可以用于回收电解质、酸和碱等物质。

4.3.4膜的污染和清洗

膜的污染是指由于在膜的表面上形成了附着层或膜孔堵塞等外部因素所导致的膜性能下降的现象。膜污染是膜分离过程中经常发生的问题之一,轻微污染对膜性能和操作没有太大影响,但是污染严重时,不仅膜的性能会降低,膜的使用寿命也会受到影响。

一、膜污染的原因

1.悬浮物

废水中的亲水性悬浮物在水透过膜时会被膜吸附而影响膜的性能。悬浮物对不同形式的膜组件影响不同,管状膜不易被污染,中空纤维式最易被影响。

2.溶质的析出

废水中本来处于非饱和状态的溶质,在水透过膜后,因浓度提高变成过饱和状态在膜上析出。主要是一些无机盐类,如碳酸盐、磷酸盐、硅酸盐、硫酸盐等,应子啊预处理时除去。

3.浓差极化

由于浓差极化现象,从膜表面到主体溶液之间会形成高浓度溶质的累积而影响主体溶液的扩散,降低水通量。甚至累积到一定程度会使得溶质在膜表面析出,形成垢层。可以通过增加浓水湍流程度的方法减少极化层厚度。间歇操作可采用激烈搅拌,连续操作可提高流速。也可采用浓水循环的方式,能够降低浓差极化的程度,维持较高的去除率。

二、膜的清洗

一般膜分离进行过一段时间之后就需要清洗,包括物理法和化学法。

1.物理清洗

采用产品水对膜表面进行清洗,在低压状态下水流只会从膜表面流过,从浓水管排出。为了增加清洗效果,也可采用空气与产品水混合液来冲洗,在压力位0.3MPa下冲洗膜面30min,可以清除膜面上的污垢。对于内压式管式膜组件(污染在管内壁膜面上),可使用直径稍大于管径的聚氨酯海绵球冲刷膜面,能有效去除沉积在膜面上的柔软的有机性污垢。物理清洗只能去除沉积于膜表面的悬浮物或某些有机物。

2.化学清洗

化学清洗法是采用一定的化学清洗剂,在一定压力下一次冲洗或循环冲洗膜面的方法。常用的清洗剂有硝酸、柠檬酸、磷酸、氢氧化钠、酶洗涤剂等。化学清洗剂的酸碱度和冲洗温度不可太高,以免对膜造成损害,冲洗剂浓度高应减少冲洗时间。

总体来说膜分离法具有以下共同特点:1分离过程不发生相变,因此能量转化效率高,例如在现在的各种海水淡化方法中,反渗透能耗最低;2分离过程在常温下进行,适合用于热敏物料(酶、果汁、药物等)的分离、分极和浓缩;3分离效率高;4装置简单。也存在膜成本高、有些膜的酸碱耐受能力差、产水同时会产生浓水需进一步处理等问题。

目前膜分离法在水处理中的应用一般用于回收污水中的有用成分或回用处理,或一些对水质要求较高的场合。