Eine Dauerbremse ist eine Einrichtung, die länger andauerndes und auch verschleißfreies Bremsen ermöglicht, ohne in ihrer Bremsleistung nachzulassen.

Während eine normale Betriebsbremse nicht zum Dauerbetrieb geeignet ist und bei längerem Betrieb zur Überhitzung und damit zu Bremsminderung oder gar zum Bremsversagen neigt (Fading), hat die Dauerbremse eine unterstützende Funktion, um die Betriebsbremse zu entlasten, zum Beispiel bei längeren Bergabfahrten. Die Dauerbremse kann das Fahrzeug jedoch nicht vollständig zum Stillstand bringen, dies erfolgt allein durch die Betriebsbremse. Die Dauerbremse soll das vollbeladene Fahrzeug bei einem Gefälle von 7 % auf einer Fahrgeschwindigkeit von 30 km/h halten.

In der Regel werden die Dauerbremsen bei einem normalen Bremsvorgang über die Betriebsbremse mit aktiviert. Betätigt der Fahrer das Bremspedal leicht, so wird meist in der ersten Stufe nur die Dauerbremse aktiviert, erst bei einer stärkeren Bremsung wirken die mechanischen Bremsen. Alle Systeme lassen sich jedoch auch separat über Fußschalter (Motorbremsen) oder einen Stufenhandhebel (Retarder) bedienen.

Man unterscheidet:

-Motorstaubremse mit Auspuffklappe. Das Verschließen der Auspuffleitung mittels Klappe wird durch ein fußbetätigtes Magnetventil vorgenommen. Gleichzeitig wird die Regelstange der Einspritzpumpe in Stoppstellung gebracht. Diese Variante wird bei LKWs/Bussen am häufigsten verwendet und erreicht eine Bremsleistung von 14–20 kW je Liter Hubraum.

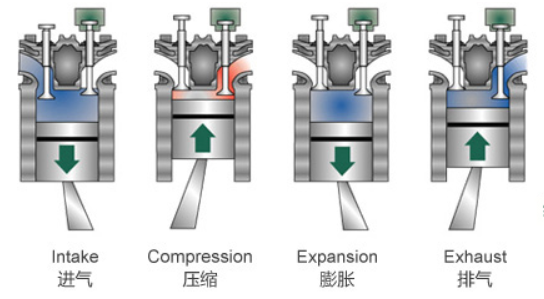

-Motorstaubremse mit Auspuffklappe und Konstantdrossel. Hier wird zusätzlich durch ein Ventil die gezielte Dekompression des 2. und 3. Arbeitstaktes zur Bremsleistung herangezogen. Die erreichbaren Bremsleistungen liegen bei 30–40 kW je Liter Hubraum.

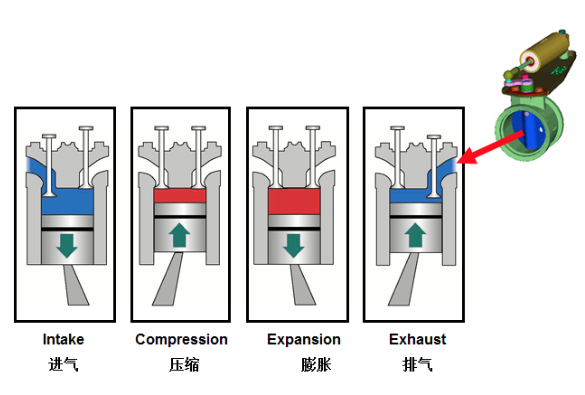

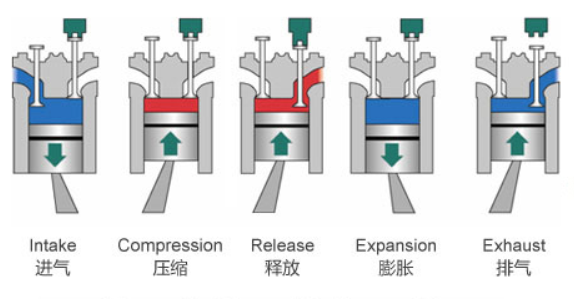

-Dekompressionsbremse. Eine weitere Möglichkeit, das Bremsmoment des Motors zu erhöhen, besteht darin, die vom Motor im Verdichtungstakt geleistete Arbeit für den folgenden Takt ungenutzt zu lassen. Hierfür werden am Ende des Verdichtungstakts die Auslassventile oder ein zusätzlich eingebautes Ventil geöffnet und damit der Druck im Zylinder abgebaut (dekomprimiert). Dadurch kann im Expansionstakt keine Arbeit mehr an die Kurbelwelle abgegeben werden, da die für die Kompression aufgewendete Energie durch das Entspannen bereits abgeführt wurde.

-Hydrodynamischer Retarder oder Strömungsbremse. Hydrodynamische Retarder arbeiten mit Öl, teilweise aber auch mit Wasser, das bei Bedarf in ein Wandlergehäuse geleitet wird. Das Wandlergehäuse besteht aus zwei rotationssymmetrischen und sich gegenüberliegenden Schaufelrädern, einem Rotor, der mit dem Antriebsstrang des Fahrzeugs verbunden ist, und einem feststehenden Stator. Der Rotor beschleunigt das zugeführte Fluid, die Zentrifugalkraft drückt es nach außen. Durch die Form der Rotorschaufeln wird das Fluid in den Stator und von diesem wieder zurückgeleitet, wodurch es den Rotor und in weiterer Folge auch die Gelenkwelle abbremst.

-Elektrodynamischer Retarder oder Wirbelstrombremse. Beim elektrodynamischen Retarder, auch Wirbelstrombremse, Kloft- oder Telmabremse genannt (nach den Herstellerfirmen), sind zwei Stahlscheiben (Rotoren), die nicht magnetisiert sind, mit der Antriebswelle verbunden. Dazwischen liegt der Stator mit Magnetspulen. Wenn durch die stufenlose Betätigung des Retarders vom Fahrer oder von einer Automatik Strom eingespeist wird, werden von den Spulen Magnetfelder erzeugt, die die Rotoren durchdringen. Die in den Rotoren induzierten Wirbelströme erzeugen gegenläufige Magnetfelder, die die Bremswirkung hervorrufen. Die entstehende Wärme wird durch die innenbelüfteten Rotorscheiben an die Umgebungsluft abgegeben. Elektrodynamische Retarder arbeiten berührungslos, haben einen geringen Verschleiß und sind daher wartungsarm.

Die verschiedenen Motor-Staubremsen wirken nur bei eingelegten Gängen bzw. Fahrstufen. Befindet sich das Getriebe im Leerlauf oder der Fahrer kuppelt gerade aus, ist die Motorbremse wirkungslos. Hier sind die Retardersysteme im Vorteil, da sie hinter dem Getriebe angeordnet sind.