一、学习本课程的铆钉

1) 普通铆钉

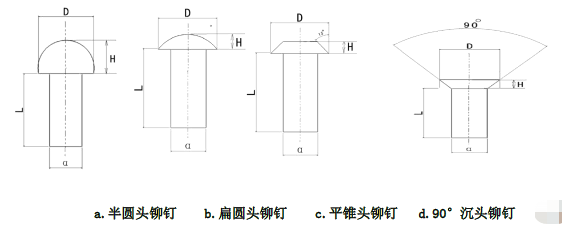

常用铆钉种类见图。

普通铆钉材料有LY1、LY10、LF10、LF21、ML18、ML20MnA、1Cr18Ni9Ti 等。

2) 特种铆钉

(1)环槽铆钉

环槽铆钉从受力角度有抗剪铆钉和抗拉铆钉,由钉套形成铆钉镦头。从铆接形式有拉铆型和镦铆型。拉铆型为单面铆接,使用拉枪和专用拉铆头拉铆成型并拉断尾杆。镦铆型用铆枪和顶把完成铆接,属双面铆接。

(2)高抗剪铆钉

高抗剪铆钉有螺纹轴心型和镦铆型,由环圈形状铆钉镦头。抽芯型为单面铆接,转动拉出螺钉,施铆成型并扭断螺钉尾杆。镦铆型用铆枪和顶把完成铆接,属双面铆接。

(3)螺纹空心铆钉

它用于单面铆接,相当于铆钉是螺母。铆接时,用抽钉钳工作螺钉和工作螺母,将工作螺钉拧入铆钉,抽动工作螺钉完成铆接,拧下工作螺钉后安装链接螺枪。

(4)拉丝型抽芯铆钉

它用于拉铆法,属单面铆接。铆接时,用抽钉拉枪拉芯杆,压钉套,形成镦头,拉断芯杆后完成铆接。

二、常用铆接方法及工具设备

1)手铆法

用顶把顶住铆钉头,用冲头顶住铆钉杆,借助手锤鼓击冲头的敲击力形成镦头。这种方法在正规生产中基本不用。

2)锺击法

这是借助手铆枪的锺击力和顶把的顶撞作用完成铆接的方法。

按铆枪的锺击方向不同,可分为二种方法。

(1)正铆法:将顶把顶住铆钉头,铆枪的锺击力直接作用在铆钉杆上形成镦头。

(2)反铆法:将铆枪的锺击力作用在铆钉头上,用顶把顶住铆钉杆形成镦头。

用锺击法铆接时,铆枪、冲头和顶把的选择取决于铆钉直径和具体的铆接方法。

3)拉铆法

用拉枪或转旋工具产生的轴向力拉铆钉或钉芯形成镦头的铆接方法。用于环槽铆钉、螺纹高抗剪铆钉、螺纹空心铆钉、拉丝型抽芯铆钉的铆接。

4)压铆法

借助于压铆设备的静压力,通过上、下铆枪模压铆钉杆而形成镦头的方法。压铆法使用固定压铆设备和手提压铆设备。使用压铆法,钉杆能均匀的镦粗填埋钉孔,铆接质量稳定、表面质量好、效率高、劳动条件好,但应用范围受产品结构限制,用于开敞性好(如肋、框、梁、壁板等)的平头铆钉、沉头铆钉的铆接。

5)自动钻铆法

可自动完成确定孔位、制孔、锪窝、放钉和施铆等全过程的铆接方法。它可适用于多种铆钉的铆接,但必需有一定的开敞性,多用于壁板类组件的铆接。随着数字化技术的广泛应用,自动钻铆法也在逐步扩大使用。

6)密封铆接和干涉配合铆接

从严格意义将,密封铆接和干涉配合铆接不是具体施铆过程的方法,它是对铆接装配链接的特种工艺要求。

密封铆接是消除连接处的结构缝隙,堵塞泄漏途径,使铆接结构具有密封性。密封手段是在链接面铺放密封带、胶膜等密封介质,在铆钉上涂胶。

干涉配合铆接是指铆接链接后,钉杆和钉孔之间为干涉配合,它是一种强化连接技术,能显著提高结构的疲劳寿命,并具有密封性。干涉配合铆接对铆钉孔有严格的制孔要求。

三、铆钉孔

1) 铆钉孔位

(1)划线定位:按产品图样给出的尺寸和排列要求,画出孔中心线,要保证孔的边距、间距、排距符合图样的规定。

(2)按导孔:零件按供应状态要求已钻制导孔,可直接按导孔钻制。导孔常取在平直零件上,如长桁、加强型材。导孔多用于批生产。

(3)按工装:按专用钻孔样板或装配工装提供的钻模。

2) 钻孔

普通铆接主要钻孔工具是风钻,根据装配件的结构特点和铆钉孔经大小选择风钻的型号,如道路不畅处使用弯头风钻。

用麻花钻钻孔,普通铆接的铆钉孔直径一般比铆钉直径大0.1mm。铆钉孔直径大于4mm 时,应是钻小孔,逐步用钻孔扩孔至中孔直径。钻孔后应去除毛刺。

3) 制窝

制窝为形成沉头铆接的沉头窝,有压窝和锪窝两种方法。

压窝在零件板材厚度小于0.8mm 时使用。压窝使用成为压窝器的阴、阳模,将压窝器安装在压铆机或手提试压窝机等工具设备上对零件压窝。压窝是无切削的变形加工法。

锪窝使用窝锪钻。窝锪钻前面的导销直径应与铆钉孔直径相同。

锪窝时一般在风钻上同时安装可调的锪窝限制器,以便准确地控制窝的深度和重直度。

4) 铆接顺序

按一定的顺序铆接可避免产生蒙皮鼓动,减少铆接应力。通常采用的方法是中心法和边缘法。

四、铆接的一般技术要求

1)对铆钉头的技术要求

(1)铆钉头应紧贴零件表面,允许不贴合的单面间隙为0.05mm,但这种钉的数量应不多于铆钉排总定数的10%。

(2)铆钉头不允许有切痕、下陷、裂纹及其它机械损伤。

(3)沉头铆钉相对蒙皮的凸凹量应符合机型的设计技术条件。

2)对铆钉镦头的技术要求

(1)标准的铆钉镦头一般成鼓形,不允许形成“喇叭形”,镦头偏离铆钉中心或镦头偏斜。如图.

(2)标准镦头的直径和高度应符合要求(车间有专用检验量具)

(3)镦头不允许有切痕、下陷、裂纹和其它机械损伤

3) 对铆接件的技术要求

(1)铆接后,铆钉处的被连接件之间不允许有间隙,铆钉之间的局部间隙应符合要求。

(2)铆接后,带皮表面光滑流线,带皮下凹量应符合要求。

(3)铆接件不允许出现被工具打出的凹坑、碰伤及划伤。

以上是对铆接的一般技术要求,详细的具体要求按不同机型的设计技术条件。

六、铆钉的分解、更换

1) 铆钉的分解方法和要求

(1)用于铆钉孔直径相同的钻头钻掉铆钉头,钻孔深度不应超过铆钉头的高度。

(2)分解半圆头铆钉时,在铆钉头中心处打冲点,以避免钻头打滑伤及蒙皮。

(3)铆钉头分解后,用顶把在铆钉镦头一侧顶住铆接件,用于铆钉直径相同的铆钉冲从被分解的铆钉头一侧冲掉剩余的铆钉。

(4)特种铆钉常用专用工具先拆除钉套、环圈、钉芯后再拆除钉杆。

2) 铆钉的更换

铆钉分解后,铆钉孔的实际偏差符合同号铆钉孔的要求,用使用原直径的铆钉铆接。

如果分解后,铆钉孔直径超差,应该用直径大一号的铆钉铆接,加大铆钉的数量要在规定数量范围之内,加大铆钉不得连续分布。