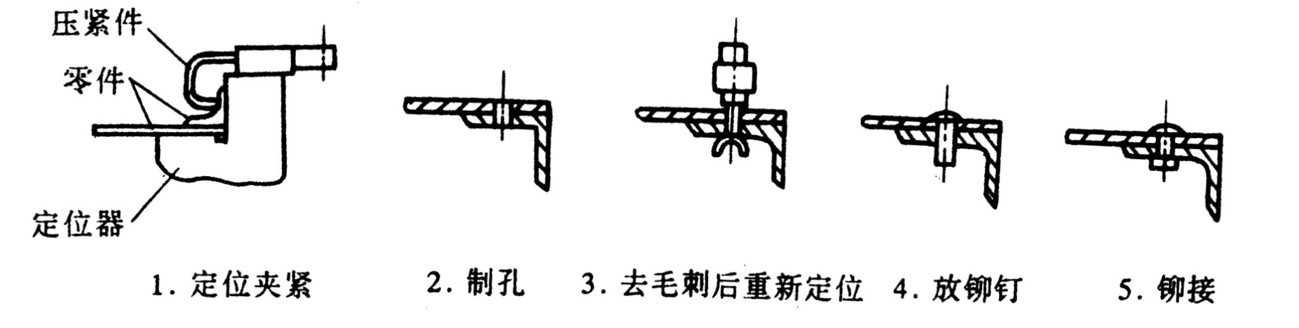

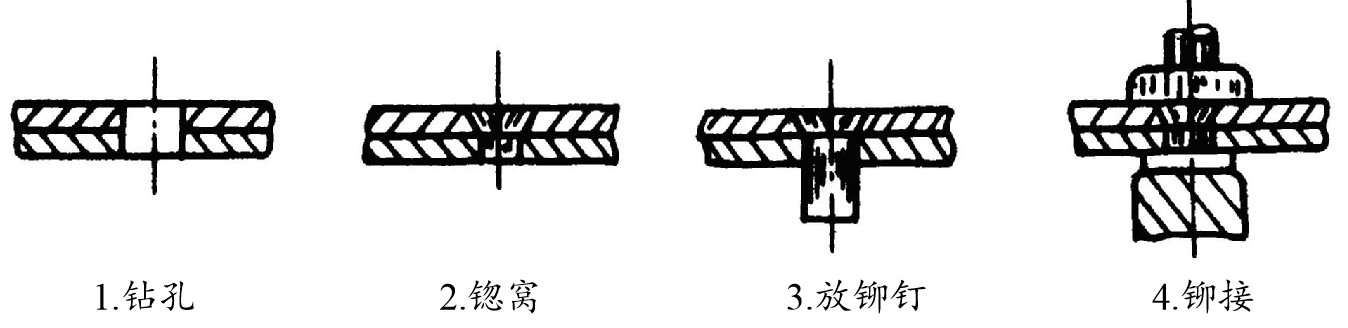

普通铆接是指最常用的凸头或埋头铆钉铆接,其铆接过程是:制铆钉孔、制埋头窝(对埋头铆钉而言)、放铆钉、铆接,如下图所示。

冲击铆接是飞机装配连接的一种主要技术方法,是铆枪冲击力作用在铆钉上铆钉头上或铆钉杆上,在顶把反作用力的作用下,而形成镦头的铆接方法,冲击铆接又可分为正铆法和反铆法。

一、普通铆接工艺过程、形式及适用范围

1)凸头铆钉铆接

工艺过程:一种是板材和板材连接用凸头铆钉铆接的工艺过程;一种是板材和型材连接用凸头铆钉铆接的工艺过程

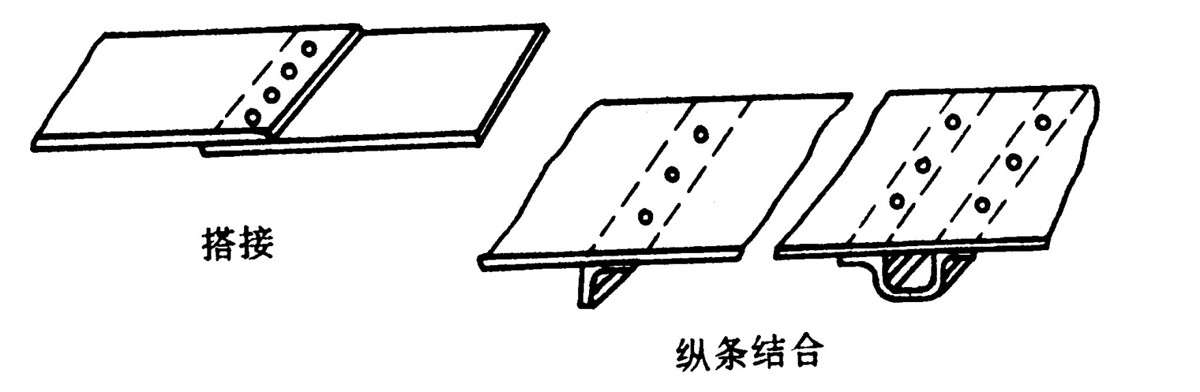

铆接形式及适用范围:搭接铆缝、纵条结合铆缝绝大部分使用凸头铆钉进行铆接。凸头铆钉铆接—般适用于飞机结构内部连接件铆接及低速飞机的外表面铆接。

2)沉头铆钉铆接

沉头铆钉铆接有两种形式,一种是单面沉头铆钉铆接;另一种是双面沉头铆钉铆接。

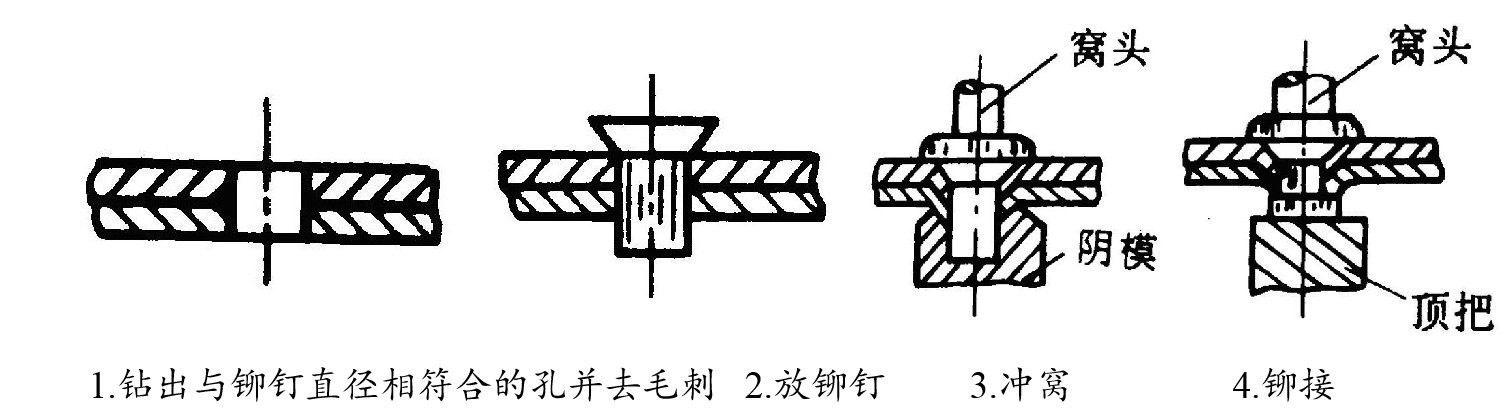

(1)单面沉头铆钉铆接(即沉头铆接)沉头铆接的工艺过程仅比凸头铆接多一道制窝工序,根据制窝方法的不同,可分为四种沉头铆接形式。即A、B、C、D 四种。

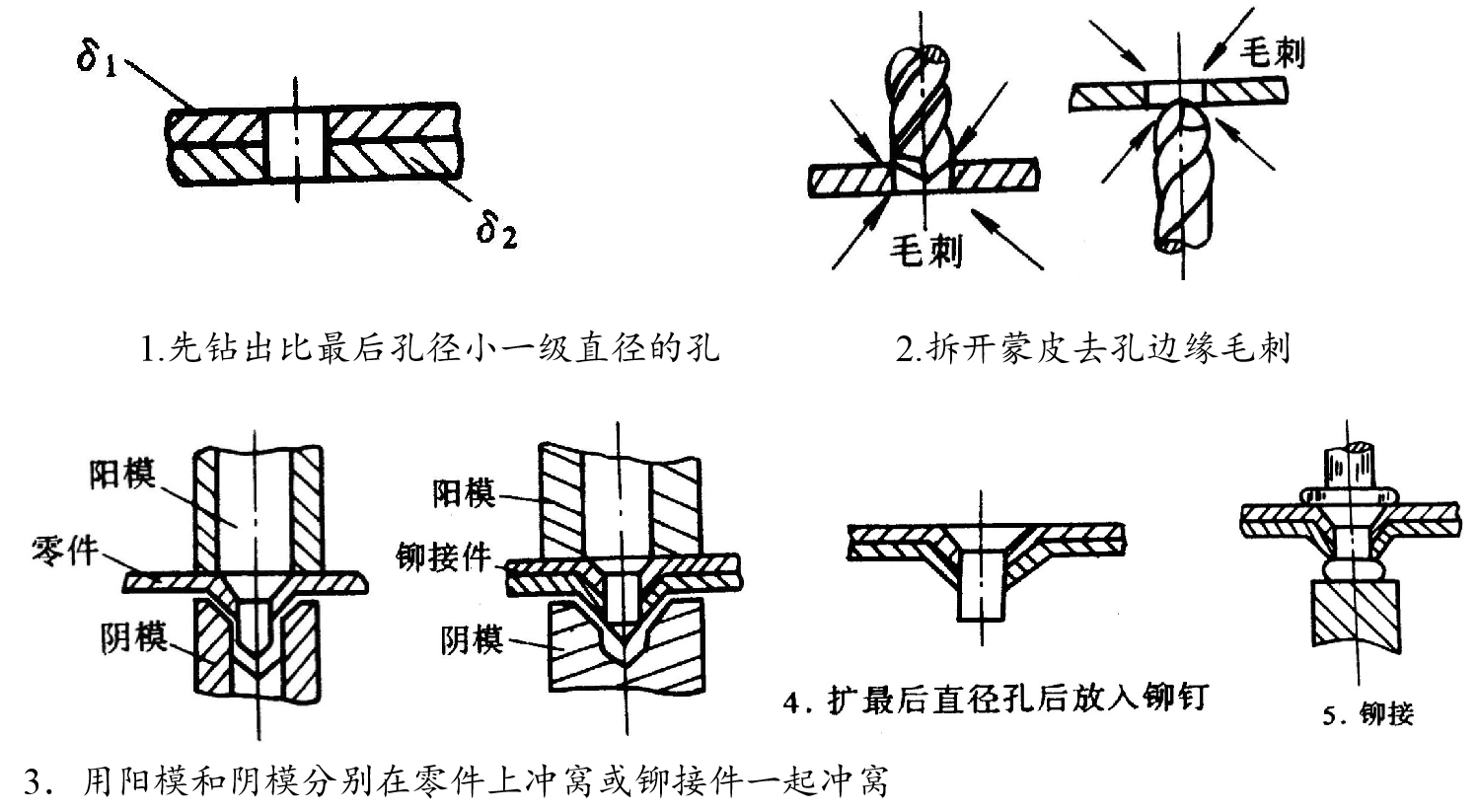

① A种沉头铆接工艺过程:铆接件上的沉头铆钉窝均用压窝模压制。一般当外蒙皮厚度和骨架厚度分别等于或小于0.8mm时;或铆件总厚度不超过1.6mm时,采用此种形式。

② B种沉头铆接工艺过程:铆接件上的沉头铆钉窝均用沉头铆钉头锥度压制成形。一般蒙皮和骨架厚度均不得超过0.8mm,其铆件总厚度等于或小于1.2mm时,采用此种形式。

③ C 种沉头铆接工艺过程:外表面蒙皮压窝,内部骨架锪窝。一般蒙皮厚度小于0.8mm,骨架厚度大于沉头铆钉头高度时,采用此种形式。

注意:骨架锪窝时,窝的深度应比铆钉窝略深一点,即在骨架上锪90°窝时,应比铆钉头深0.4δ,锪120°窝时应比铆钉头深0.15δ,其中δ为压窝层的总厚度。这样锪窝是为了保证蒙皮压窝后装配时与骨架窝孔贴合,否则将会产生套合间隙,影响铆接质量。

④ D种沉头铆接工艺过程:铆接件上的沉头铆钉窝均采用锪窝法。蒙皮厚度大于0.8mm,骨架厚度不限,均可采用此种形式。应用广泛,高速飞机的外表面铆接绝大多数采用D种铆接形式。

上述四种沉头铆接形式,不但冲击铆接广泛应用,压铆机上同样可以进行,而且铆接质量更有可靠保证。

二、压铆

压铆是利用压铆机产生的静压力镦粗铆钉杆形成镦头的一种铆接方法。压铆的铆接件具有表面质量好、变形小、连接强度高的特点。因此,在实际操作中,只要结构工艺性允许,就优先采用压铆。

根据产品不同的结构形式和铆缝特点,正确选择压铆机型号和压铆模进行压铆。下面主要学习用手提压铆机和固定式压铆机进行压铆的操作。

1)用手提压铆机压铆

(1)适用范围

由于受手提式压铆机钳口尺寸和形状的限制,一般仅适用于结构边缘铆缝的单钉压铆。

(2)操作程序

① 按工艺规程或指令,根据产品结构特点选择所需压铆机钳口形式以及压铆冲。

② 用测量法和计算法确定铆缝夹层的厚度。

③ 分别在手提压铆机的固定臂和活动臂上安装压铆冲头,铆接平头铆钉时,铆钉头冲头安装在固定臂上,并调整上下冲头之间的距离,其距离按下列公式确定。

式中: H —上下冲头之间的距离;—铆缝夹层厚度;d—铆钉直径。

调整方法,首先,接通气源扳动压铆机上气门,试操作压铆机,当带有上冲头的活动臂至于下死点位置时(活塞杆伸出量最小位置),用旋具调正固定臂上的下冲头,用通用量具测量得到所需要的距离,然后用扳手拧紧下冲头。

④ 用与结构等厚度的试片进行试铆1~3 个铆钉,经检查质量合格后,方可在产品上进行铆接。

⑤ 压铆一般采用正铆法,铆接时,压铆机固定臂的下冲头首先接触铆钉头,并调整铆接件,其外表面应与冲头垂直,然后扳动压铆机上的气门进行压铆。

在压铆过程中,手持压铆机应灵活,手握力不应太死板,否则影响铆接质量。

4)压铆机的维护和注意事项

压铆机及其模具、辅助设备的正确使用和正确的维护保养,对设备的工作质量、使用寿命有着直接关系。

(1)维护工作内容

① 按设备的润滑图表进行注油润滑。

② 放掉空气系统油水分离器内的水和杂质。并对准油器加入滑油,调节注油量,使压铆机在每一个工作行程中均匀注入几滴滑油。

③ 工作前应检查设备各部分的固定和连接情况,打开空气系统检查系统压力应不低于0.5 MPa 压力。

④ 正式压铆前,应先试车,检查各机构工作是否正常。

⑤ 按铆接件的夹层厚度、铆钉直径及工作开敞情况,选择压铆模并调整压铆机。

⑥ 进行试铆,检查铆接质量(镦头高度、直径和形状)及铆接件表面质量(有无凹陷、划伤、压伤及其他缺陷)。

(2)工作中应注意的事项

① 注意观察压力表,当气源压力低于0.4MPa 压力时,应停止铆接。

② 工作中,发现设备出现故障,应进行检查并给以排除,如故障严重,应停止铆接并进行修理。

③ 注意铆钉的数量和直径,不应超过压铆机的负载,压铆形成镦头的压力与铆钉材料和直径有关。

④ 对变厚度的铆接件进行成组压铆时,应选用有斜度的压铆模,以防止镦头歪斜。

三、冲击铆接操作要领及技巧

冲击铆接操作要领是铆装钳工必须掌握的方法,它也是衡量一个铆装钳工技术水平高低的标准,冲击铆接一般由两个人配合完成,但在铆件结构允许的条件下,一个人也可进行单独铆接。

(1)铆接开始时,主枪手要先轻按铆枪扳机点铆一下,根据声响,确认对方顶好后,方可连续冲击铆接。铆接时,主枪手要掌握铆钉锤击成形时间的长短规律,使铆钉镦头成行在几乎一样的合格高度。

(2)在铆接过程中,窝头中心线和顶把工作面应始终保持与铆钉中心线相一致(楔形件铆接例外),窝头不能在铆钉头上跳动,或上下左右滑动,否则会影响铆接质量。

(3)采用反铆法铆接较薄的连接件时,尽量使用大面凸头钉窝头。

(4)当铆接两种不同材料的连接件或铆接材料相同而厚度不同的两个连接件时,为防止铆接变形,应尽量将镦头形成在较硬材料那面或材料较厚的那面。

(5)铆接时应尽量采用正铆法。

(6)为了防止蒙皮铆接后产生鼓动或波纹,要采用中心法铆接或边缘法铆接。

四、铆钉的识别与选择

飞机上常用的铆钉可分为两大类实心铆钉和专用铆钉。实心铆钉按铆钉钉头分主要有4种:埋头铆钉AN426、普通头铆钉AN470、半圆头铆钉AN430和平头铆钉AN442。按材料可分为6种:A铆钉、AD铆钉、B铆钉、D/DD铆钉、M铆钉、KE铆钉。

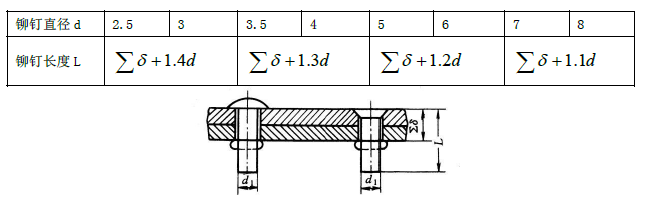

铆钉长度选择。一种是按经验公式计算铆钉长度,如下图,另外一种是按查表方式。

五、沉头铆钉的修整

为了使铆接后的沉头铆钉头或沉头镦头与工件表面平滑,根据图样和技术要求,采用铣平器修整铆钉头和沉头镦头的方法。

修整沉头铆钉的操作过程及要求:

(1)正确选择“铣平器”的刀具尺寸,刀具的直径要比修整的铆钉头或沉头镦头约大1/16 到1/8in),同时要检查刀刃的锋利及刃口有无缺损情况。

(2)调整铣平器,将挡圈调至与刀具端面处于同一平齐位置,

先在一块平板上作试切削,如果刀具接触并铣伤试验平板,则需调节挡圈向外延伸,压下调节锁,逆时针转动调节卡圈1 个扣,直到刀具碰不到试验板表面为止。

(3)调整好后,经检验合格方可在产品上修整铆钉,将刀具放在要修整的铆钉头位置,以均匀的压力垂直于铆钉轴线进行铣切。

(4)一般实心沉头铆钉头的修整量,不能超过直径的5%。

(5)任何情况下修理铆钉头或镦头,都不能取掉铣平器上的挡圈进行修理工作。

(6)铣平器只适合于修整铝铆钉。

六、铆接安全技术

(1)铆接前应检查窝头和顶把,不得有裂纹和毛刺。

(2)窝头安装在铆枪上应栓住保险;窝头装好后,铆枪不准对着人,以免失手撞击扳机,发生意外事故,铆接完毕后应立即取下窝头。

(3)铆接时,主枪手和顶钉手均应带好护耳器或耳塞,减少噪音对耳朵的刺激。

(4)在型架高层和工作梯的天桥上工作时,必须把工具放置在牢靠、稳妥的位置上,防止工具等物体坠落;在型架底层和在天桥底下工作的人员,必要时应戴上防护帽,防止高层物体坠落伤人。要防止打伤手指,窝头、冲子毛边要及时在砂轮机上磨掉,以免敲打时毛边崩出伤人。

七、铆接质量控制

铆接装配工作约占全机工作量的30%以上,铆接质量的重要性可想而知。

1. 提高铆接质量的基本要求

1)严格按照图样生产,认真执行工艺纪律,贯彻工艺指导性文件,按装配指令和铆接操作要领进行铆接。

2)铆接前,把住零部件安装的准确度,以及铆钉孔和沉头窝的质量,铆接过程中,要做到精益求精,把好每道工序关,发现问题及时补加工。

3)优先考虑使用正铆法铆接,注意选用正确的铆接方法。

4)尽可能采用压铆代替锤铆。

5)采用先进工具、正确使用保养工具。

2. 铆接质量要求

1)铆接后,铆钉头表面不准有伤痕、压坑、裂纹等缺陷,钉头与铆接件的表面应贴合,允许在范围不超过1/2圆周的间隙≤0.05mm,但在铆缝中这种铆钉不超过10%,且不允许连续出现。

2)所有外形的沉头铆钉均不得下沉,沉头铆钉头凸出蒙皮的高度值应尽量在0.02~0.05mm之间,或满足各机种技术条件规定的允差。

3)铆钉镦头不允许有裂纹,标准镦头应呈鼓形,不允许有“喇叭形”或“马蹄形”,镦头尺寸应满足设计尺寸要求。