制铆钉孔是飞机装配铆接中采用的基本工序,每个铆装钳工都必须掌握各种制孔的方法及操作技巧,以保证制孔中的质量,提高飞机结构的使用寿命。

普通铆钉的制孔方法一般有冲孔、钻孔。

一、冲孔

冲孔只适用于钻孔难于保证质量和钻孔效率很低的情况,例如在薄不锈钢零件上制孔。但对敏感性高的材料,如LC4 不允许采用冲孔方法。在飞机装配中冲孔这种方法也很少使用,因孔常有裂纹、毛刺等缺陷。

二、钻孔

1)钻孔是制铆钉孔的主要方法,和冲孔相比,它能获得比较光洁的孔壁。

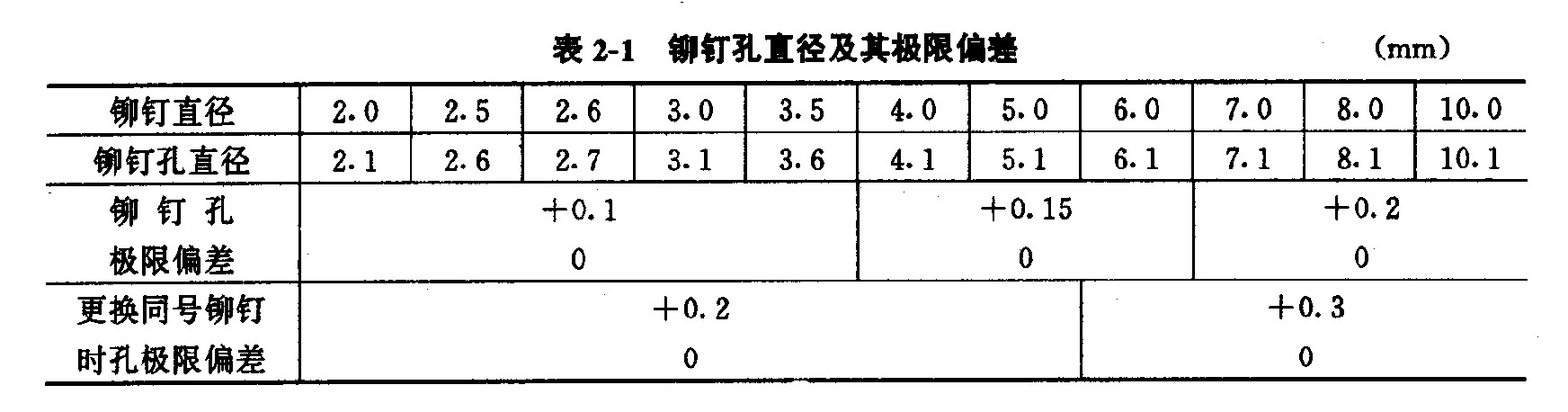

(1)铆钉孔直径及其极限偏差见表。

(2)铆钉孔粗糙度R,值不大于6.3μm。

(3)铆钉孔不允许有棱角、破边和裂纹。

(4)铆钉孔圆度应在铆钉孔直径极限偏差内。

(5)铆钉孔不允许有毛刺。

(6)碳纤维复合材料,孔壁应光滑,不应有分层、划伤、劈裂、毛刺、纤维松散等缺陷存在。

2)钻孔的方法

(1)各类工件的钻孔方法

① 在边距要求不同的零件上一起钻孔时,应从边距小的一面往大的方向钻。

② 在不同厚度和不同硬度的零件上钻孔时,原则上应从厚到薄,从硬到软。

③ 按骨架上的导孔向蒙皮钻孔时,应先钻小孔,然后从蒙皮一面将孔扩到最后尺寸,如铆钉孔直径大于4mm 时,也应采用此方法。

④ 在压窝零件上钻沉头铆钉孔时,应钻与压窝器导销直径相同的初孔,压窝后再将孔径扩到最后尺寸。

⑤ 在曲面工件上钻孔时,钻头应垂直于被钻部位的表面。

⑥ 在楔形件上钻孔时,钻头应垂直于两斜面夹角的平分线。

⑦ 在圆柱形工件上钻孔时,钻孔前应在孔位上打冲点,然后将工件放置于“V”形块上钻孔,或用手扶紧工件,将钻头垂直于圆柱形的水平轴线进行钻孔。

⑧ 在刚性较差的薄壁板工件上钻孔时,工件后面一定要有支撑物。

⑨ 在小零件上钻孔时,可采用手虎钳或克丝钳夹住零件钻孔。

⑩ 在较厚工件上钻孔时,可采用简易钻孔导套和专用钻孔导套钻孔;或使用钻模钻孔;还可采用二次钻孔法,先钻初孔,然后,使用最后直径钻头扩孔。

⑾ 在不开敞结构部件钻孔时,采用弯钻钻孔,或采用长钻头钻孔,在以上两种方法都无法钻孔时,还可采取引孔的方法,先在长桁、框板或肋上钻出小孔,安装蒙皮后,再用引孔器引孔或画线引孔,引出孔位后,再用Φ2.5mm钻头钻初孔。

⑿ 尽可能使用台钻进行钻孔。

⒀ 大型的平面型组合件尽可能使用钻孔锪窝装置进行钻孔。

3) 钻孔安全技术

(1)严禁戴手套钻孔,防止钻头绞住手套伤人。

(2)仰卧姿势钻孔,要戴护目镜,防止钻屑进入眼中。

(3)用手拿住工件钻孔,一定要捏紧,手不能置于钻头出口处。

(4)钻孔时工件要夹紧,防止工件松动,旋转伤人。

(5)头导出的钻屑,以防伤手。

(6)双人在工件的两面工作,一人在对面钻孔时,要防止钻头伤人。

(7)风钻未停止转动,严禁用钥匙装卸钻头。