金属塑性成形方法(三):板料成形(冲裁和弯曲)

上一节

下一节

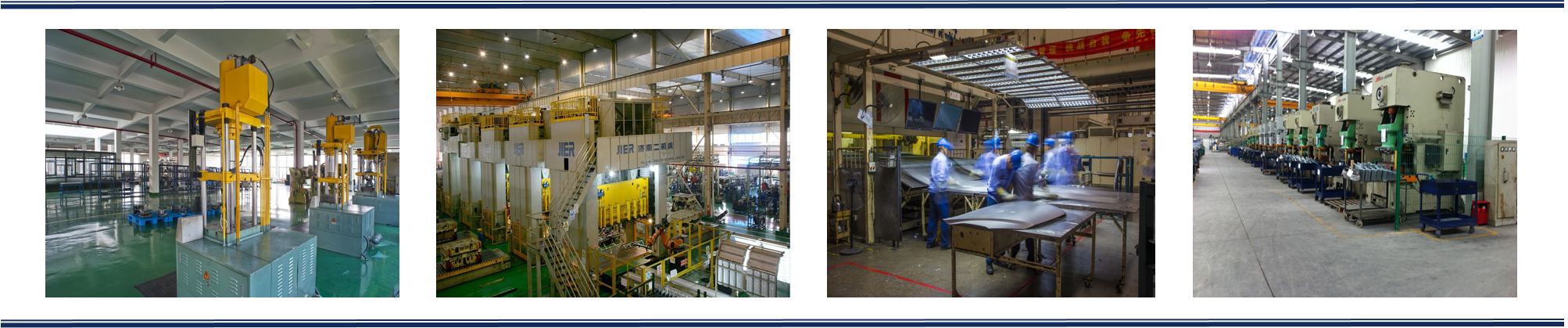

冲压是金属塑性加工的基本方法之一,是靠冲压设备和模具对板料毛坯施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件的成形加工方法。图示是几种冲压件、设备,以及冲压工艺过程。按冲压加工温度分为热冲压和冷冲压,冷冲压多在常温下进行,当板料厚度较厚超过8~10 mm时,采用加热后进行冲压。

由于冷变形使零件产生加工硬化,故冲压件的刚度高、强度高、质量轻。

冲压加工是利用冲压设备和冲模的简单运动来完成相当复杂形状零件的制造过程,而且并不需要操作工人的过多参与,所以冲压加工的生产效率很高在一般情况下,冲压加工的生产效率为每分钟数十件,而对某些工艺技术成熟的冲压件,生产效率可达每分钟数百件,甚至超过一千件以上,如易拉罐的生产。

冲压加工时,一般不需要对毛坯加热,对原材料的损耗较少,模具寿命长,因此也是一种节约能源和资源的具有环保意义的加工方法。

形状复杂,尺寸精度高,表面质量好。冲压产生质量稳定,容易实现自动化与智能化生产。由于冲压工艺具有上述许多突出的特点和在技术与经济方面明显的优势,因此在国民经济各个领域广泛应用。