【训练目标】

(1)掌握燕尾弧形配合件的平面划线方法。

(2)掌握锯削技能。

(3)掌握燕尾弧形配合件的锉配技能,巩固和提高锉削技能。

(4)掌握排孔加工、通孔加工、铰孔等孔加工方法。

(5)掌握游标卡尺、千分尺、刀口直角尺、万能角尺、塞尺、∅8H7塞规、辅助芯棒等量具的使用方法。

【训练材料准备】

钢板,尺寸为86mm×86mm×8,mm,材料为Q235。

【训练完成时间】

燕尾弧形配合件制作时间为12~18学时。

【任务分析】

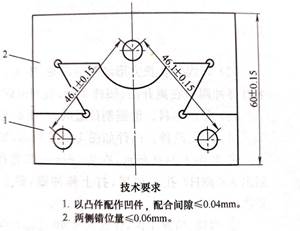

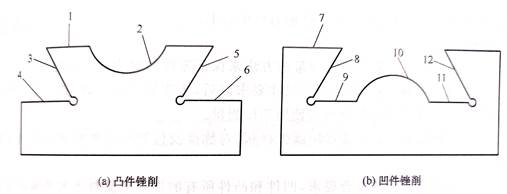

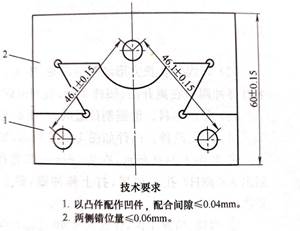

燕尾弧形配合件如图1-5所示。通过划线、锯削、锉削、钻孔、铰孔等钳工加工,把坯件加工成如图1-5-1和图1-5-2所示的凸件和凹件,装配后达到如图1-5 所示的图样要求。该配合件在双燕尾锉配件的基础上增加了圆弧,加工难度有了很大的提高。为了保证零件配合后的错位符合要求,加工过程中应先加工工件的一侧,符合尺寸等要求后再加工另一侧。燕尾的测量控制可以采用芯棒测量或V形铁测量来保证尺寸要求。锉配时先加工凸件,以凸件为基准件锉配凹件。

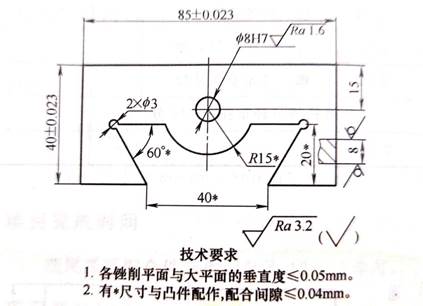

图1-5 燕尾弧形配合件

1-凸件 2-凹件

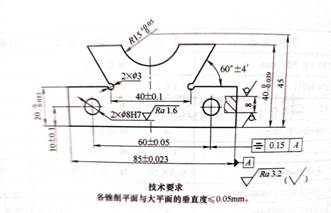

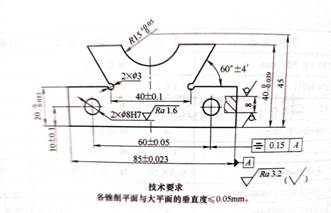

图1-5-1 凸件

【操作步骤】

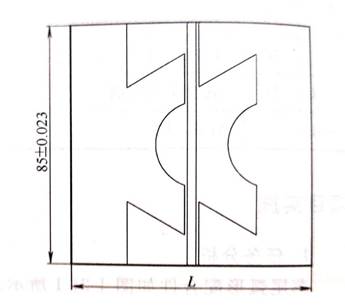

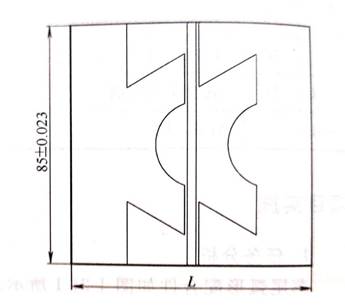

(1)加工工件外形。按下、左、右、上各侧面的锉削顺序,粗锉、精锉4个侧面,保证宽度(85±0.023)mm,长度L≥85mm,4个侧面的平面度和垂直度符合要求,如图1-5-3所示。各边倒钝去毛刺。

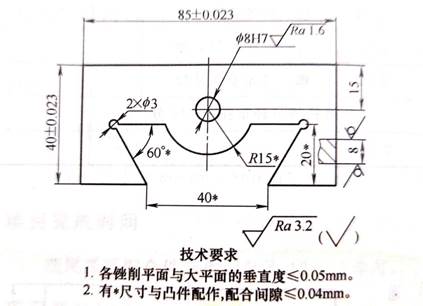

图1-5-2 凹件

图1-5-3 坯料锉削及划线

(2)划线。在长方形坯料的两端,按图1-5-3所示划出凸件和凹件的形状,并在线条上打好冲眼。在离开凸、凹件1mm处划出锯割位置线。

(3)分割坯料。沿锯割位置线,用钢锯锯割,把坯料分成凸件和凹件两块。

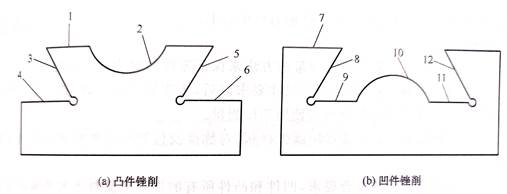

(4)加工凸件。凸件如图1-5-1所示,加工时,按图1-5-4(a)所示的顺序进行。

①如图1-5-1所示,在2×ø3mm 工艺孔位置上打上样冲眼,钻2×ø3mm 工艺孔。划出2×∅8H7孔的位置,打上样冲眼,钻2×Φ7.8mm 底孔、铰ø8H7孔,保证孔边距要求。

②粗锉、精锉1面,保证尺寸 mm、平面度、平行度、垂直度、表面粗糙度等达到图纸要求。

mm、平面度、平行度、垂直度、表面粗糙度等达到图纸要求。

③锯削,粗锉、精锉2面,保证圆弧尺寸R mm,圆弧与大平面垂直度、表面粗糙度等达到图样要求。

mm,圆弧与大平面垂直度、表面粗糙度等达到图样要求。

图1-5-4 凸件、凹件锉削顺序

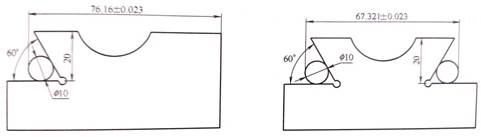

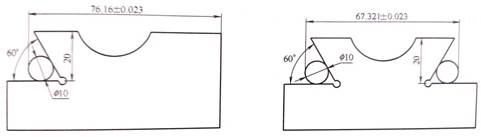

④锯削,去除燕尾一侧废料,粗锉、精锉3、4两面,保证尺寸(76.16±0.023)mm、

mm、角度60°±4'、平面度、垂直度、表面粗糙度等达到图纸要求。燕尾可用芯棒测量,如图1-5-5所示。

mm、角度60°±4'、平面度、垂直度、表面粗糙度等达到图纸要求。燕尾可用芯棒测量,如图1-5-5所示。

⑤锯削,去除燕尾凸台另一侧废料,粗锉、精锉5、6两面,保证尺寸 mm、

mm、

(40±0.1)mm、(67.321±0.023)mm、角度60°±4'、平面度、垂直度、表面粗糙度等达到图纸要求。燕尾可用芯棒测量,如图1-5-6所示。

图1-5-5 凸件燕尾测量方法1 图1-5-6 凸件燕尾测量方法2

(5)加工凹件。凹件如图1-5-2所示。加工时,按图1-5-4(b)所示的顺序进行。

①按图1-5-2所示,划出2×ø3mm工艺孔位置上打上样冲眼,钻2×ø3mm工艺孔。

②粗锉、精锉7面,保证尺寸(40±0.023)mm、平面度、平行度、垂直度、表面粗糙度等达到图纸要求。

③用钻排孔和锯割的方法,去除燕尾凸台凹槽内废料,粗锉8、9、10、11、12五面,每面留0.2~0.3mm的锉配余量。

④精锉8、9、11、12四面,保证尺寸 mm、(40±0.1)mm及角度60°±4'等达到要求,保证配合尺寸与凸件对应尺寸一致,用凸件试插凹件,并以什锦锉修清角,用光隙法检查,达到配合间隙等要求。

mm、(40±0.1)mm及角度60°±4'等达到要求,保证配合尺寸与凸件对应尺寸一致,用凸件试插凹件,并以什锦锉修清角,用光隙法检查,达到配合间隙等要求。

⑤精锉10面,保证圆弧尺寸R mm,保证圆弧与大平面垂直度、表面粗糙度等达到图纸要求。

mm,保证圆弧与大平面垂直度、表面粗糙度等达到图纸要求。

(6)把凸件装入凹件,整体检查是否符合要求,如不符合,可作适当修配。

(7)按图1-5所示,划出∅8H7孔的加工位置,打上样冲眼,钻ø7.8mm底孔、铰∅8H7孔,保证孔边距一致,使孔在工件的对称中心上。

【注意事项】

(1)加工过程中可以采用间接测量的方法来保证零件的对称度。在加工凸件时,只能先加工燕尾弧的一侧,待一侧加工至尺寸要求以后,才能加工另一侧,并且要计算和控制侧面的尺寸。燕尾的尺寸控制可以使用芯棒测量。

(2)凸件上圆弧大小的测量可用圆弧样板,对称度及位置尺寸的检测可用与其相配合的辅助芯棒。

(3)为了达到互换后的配合要求,凹件和凸件所有的加工平面对于大平面的垂直度误差一定要控制在最小范围内。

(4)加工凸件时应把各尺寸加工为上偏差,以便配作时修整。

(5)钻3×∅8H7的底孔时,钻孔位置要对正,可先钻一个小孔,测量修整,符合尺寸要求后,再扩孔至7.8mm,保证孔的位置尺寸要求。

(6)各清角处可用修磨成锐角的锉刀加工。