【训练目标】

(1)掌握X形配合件的平面划线方法。

(2)掌握锯削技能。

(3)掌握X形配合件的锉配技能,巩固和提高锉削技能。

(4)掌握排孔加工、通孔加工、铰孔等孔加工方法。

(5)掌握游标卡尺、千分尺、刀口直角尺、万能角尺、塞尺、∅8H7塞规等量具的使用方法。

【训练材料准备】

钢板,尺寸为131mm×71mm×8mm,材料为Q235。

【训练完成时间】

X形配合件制作时间为12~18学时。

【任务分析】

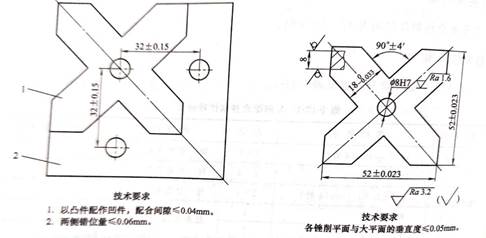

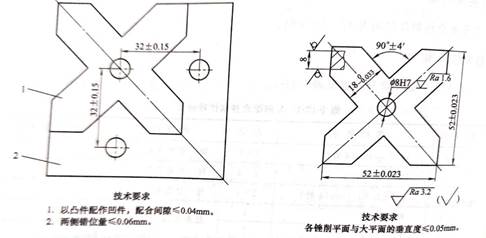

X形配合件如图1-4所示。通过划线、锯削、锉削、钻孔、铰孔等钳工加工,把坯件加工成如图1-4-1和图1-4-2所示的凸件和凹件,装配后达到如图1-4所示的图样要求。该配合件是由两组对称的V形组成的,对V形的深度和V形的对称度要求非常高,在加工过程中可以使用芯棒测量或者辅助V形铁测量来控制V形的深度和对称度。应先加工凸件,在加工凸件的过程中,要按照次序逐次加工V形,不能同时加工。V形的对称度也可通过中间的孔辅助测量,所以在加工过程中可采用先钻孔后加工边的方法。凸件各项尺寸符合要求后,以凸件为基准,配作凹件。

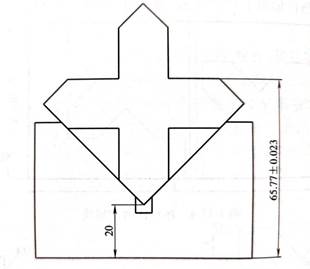

图1-4 X形配合件 图1-4-1凸件

【操作步骤】

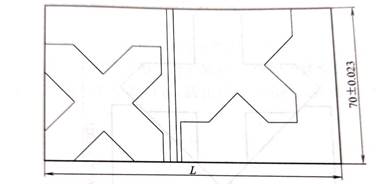

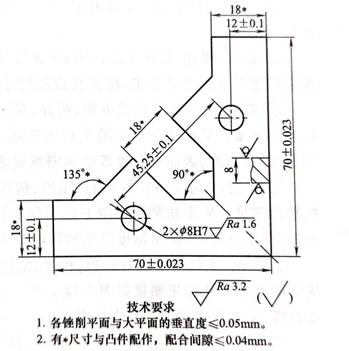

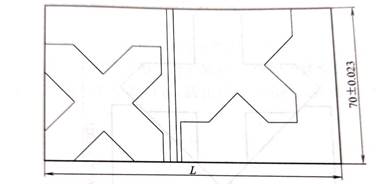

(1)加工工件外形。按下、左、右、上各侧面的锉削顺序,粗锉、精锉4个侧面,保证宽度(70±0.023)mm,长度L≥130mm,4个侧面的平面度和垂直度符合要求,如图1-4-3所示。各边倒钝去毛刺。

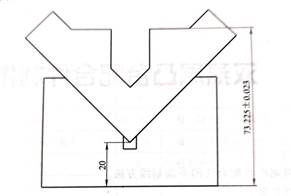

图1-4-2 凹件

(2)划线。在长方坯料的两端,如图1-4-3所示划出凸件和凹件的形状,并在线条上打好冲眼。在离开凸、凹件1mm处划出锯割位置线。

(3)分割坯料。沿锯割位置线,用钢锯锯割,把坯料分成凸件和凹件两块。

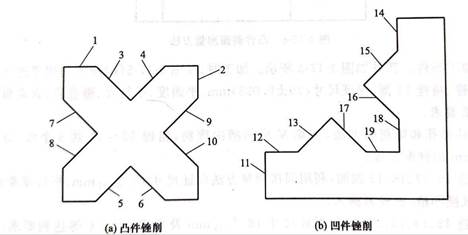

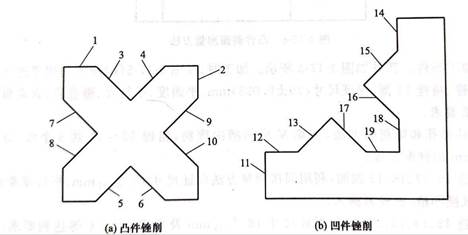

(4)加工凸件。凸件如图1-4-1所示,加工时,按图1-4-4(a)所示的顺序进行。

图1-4-3 坯料锉削及划线

图1-4-4 凸件、凹件锉削顺序

①如图1-4-1所示,划出∅8H7孔的加工位置,打上样冲眼,钻∅7.8mm底孔、铰Φ8H7孔。

②锯削,粗锉、精锉1、2两面,保证尺寸(52±0.023)mm、平面度、平行度、垂直度、表面粗糙度等达到图纸要求,保证孔边距尺寸,使孔在工件的对称中心上。

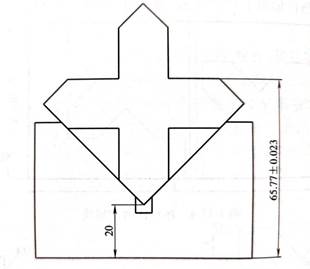

③锯削,去除3、4面处废料,粗锉、精锉3、4两面,V形测量可用芯棒测量或者V形块辅助测量。V形块测量如图1-4-5所示,保证尺寸(65.77±0.023)mm、角度90°±4'、平面度、垂直度、表面粗糙度等达到图纸要求。

④锯削,去除5、6面处废料,粗锉、精锉5、6两面,V形测量可用芯棒测量或者V形块辅助测量。V形块测量如图1-4-5所示,保证尺寸(65.77±0.023)mm、角度90°±4'、平面度、垂直度、表面粗糙度等达到图纸要求。

⑤锯削,去除7.8面处废料,粗锉、精锉7、8两面,V形测量可用芯棒测量或者V形块辅助测量。V形块测量如图1-4-5所示,保证尺寸 mm、角度90°±4'、平面度、垂直度、表面粗糙度等达到图纸要求。

mm、角度90°±4'、平面度、垂直度、表面粗糙度等达到图纸要求。

⑥锯削,去除9、10面处废料,粗锉、精锉9、10两面,V形测量可用芯棒测量或者V形块辅助测量。V形块测量如图1-4-5所示,保证尺寸 mm、角度90°±4′、平面度、垂直度、表面粗糙度等达到图纸要求。

mm、角度90°±4′、平面度、垂直度、表面粗糙度等达到图纸要求。

图1-4-5 凸件斜面测量方法

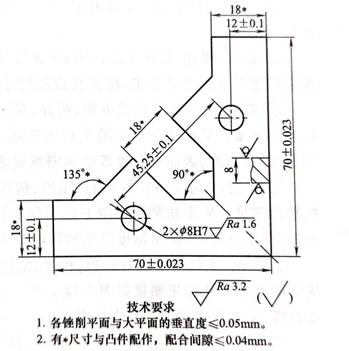

(5)加工凹件。凹件如图1-4-2所示。加工时,按图1-4-4(b)所示的顺序进行。

①粗锉、精锉11面,保证尺寸(70±0.023)mm、平面度、平行度、垂直度、表面粗糙度等达到图纸要求。

②用钻排孔和锯割的方法,去除V形凹槽内废料,粗锉12~19共8个面,每面留0.2~0.3mm的锉配余量。

③精锉16、17、18、19四面,利用间接测量方法保证尺寸 mm、平行度要求,用凸件头部试插凹槽,能较紧插入。

mm、平行度要求,用凸件头部试插凹槽,能较紧插入。

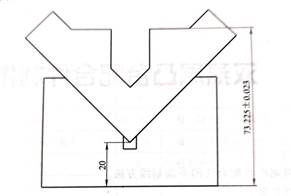

④精锉12、13、14、15四面,保证尺寸 mm 及角度90°±4'等达到要求,保证尺寸与凸件对应尺寸一致,用凸件试插凹件,并以什锦锉修清角,用光隙法检查,达到配合间隙等要求。凹件斜面测量方法如图1-4-6所示。

mm 及角度90°±4'等达到要求,保证尺寸与凸件对应尺寸一致,用凸件试插凹件,并以什锦锉修清角,用光隙法检查,达到配合间隙等要求。凹件斜面测量方法如图1-4-6所示。

图1-4-6 凹件斜面测量方法

⑤把凸件装入凹件,整体检查是否符合要求,如不符合,可作适当修配。

⑥按图1-4-2所示,划出2×∅8H7孔的加工位置,打上样冲眼,钻2×Φ7.8mm底孔、铰2×ø8H7孔,保证孔位尺寸等至图纸要求。

【注意事项】

(1)在加工过程中应该严格控制工件的对称度、尺寸,可以采用芯棒测量或者V形铁辅助测量。

(2)凹件和凸件各加工平面对于大平面的垂直度误差要小,使配合后不产生喇叭口。

(3)加工凸件时应把各尺寸加工为上偏差,以便配作修整。

(4)加工ø8H7孔时,孔位要对正,钻孔后也可用锉刀作必要修整,以保证孔的尺寸要求。