【训练目标】

(1)掌握T形件平面划线方法。

(2)掌握锯削技能。

(3)掌握T形件的锉配方法,巩固和提高锉削技能。

(4)掌握排孔加工、通孔加工、铰孔等孔加工方法。

(5)掌握游标卡尺、千分尺、刀口直角尺、万能角尺、塞尺、p8H7塞规等量具的使用方法。

【训练材料准备】

钢板,尺寸为91mm×61mm×8mm,材料为Q235。

【训练完成时间】

T形件制作时间为12~18学时。

【任务分析】

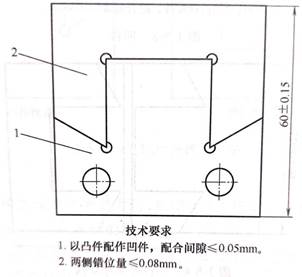

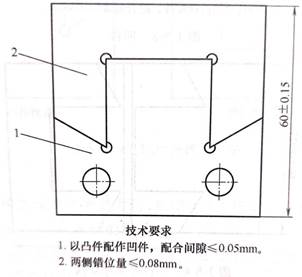

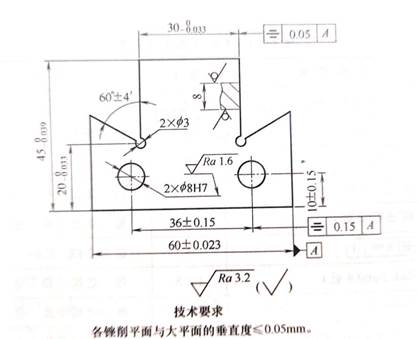

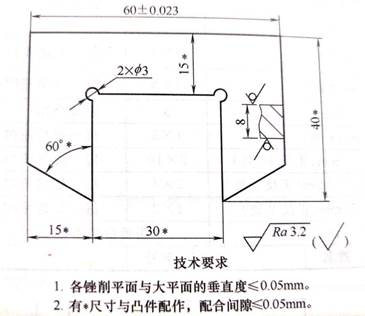

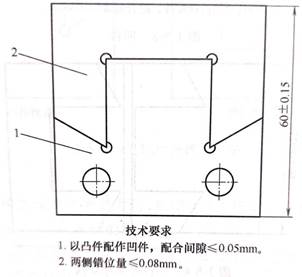

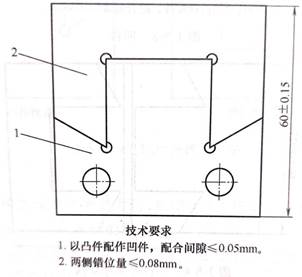

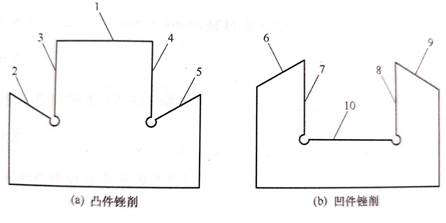

T形件如图1-3所示。通过划线、锯削、锉削、钻孔、铰孔等钳工加工,把坯件加工成如图1-3-1和图1-3-2所示的凸件和凹件,装配后达到如图1-3所示的图样要求。该配合件有斜面锉配,有一定的难度,安排加工工艺时应先加工凸件,再加工凹件。

图1-3 T形件配合

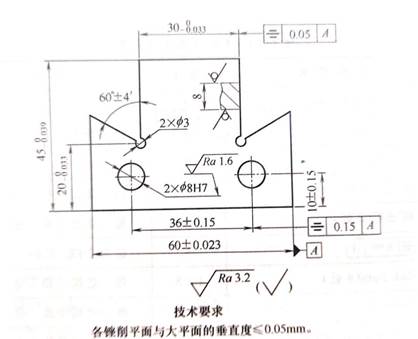

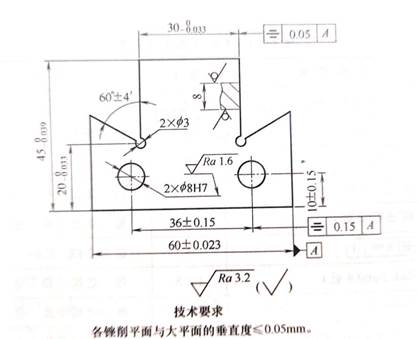

图1-3-1 凸件

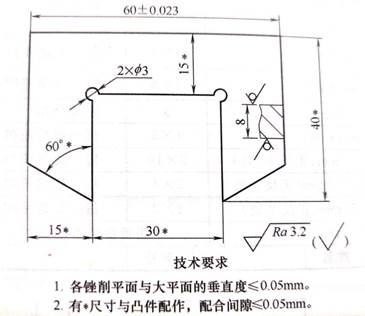

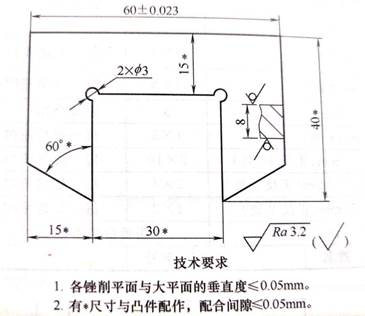

图1-3-2 凹件

【操作步骤】

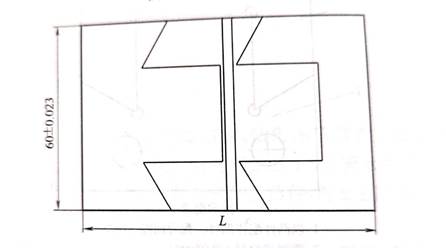

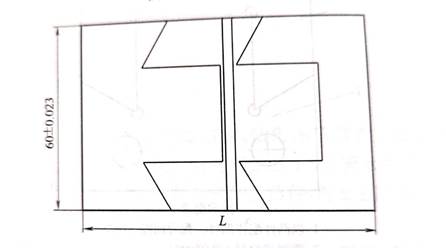

(1)加工工件外形。按锉削下、左、右、上各侧面的顺序,粗锉、精锉4侧面,保证宽度(60±0.023)mm,长度L≥90mm,4个侧面的平面度和垂直度符合要求,如图1-3-3所示。各边倒钝去毛刺。

图1-3 T形件配合

1-凸件;2-凹件

图1-3-1 凸件

图1-3-2 凹件

图1-3-3 胚料锉削及划线

(2)划线。在长方形胚料的两端,按图1-3-3所示划出凸件和凹件的形状,并在线条上打好冲眼。在离开凸、凹件1mm处划出锯割位置线。

(3)分割坯料。沿锯割位置线,用钢锯锯割,把坯料分成凸件和凹件两块。

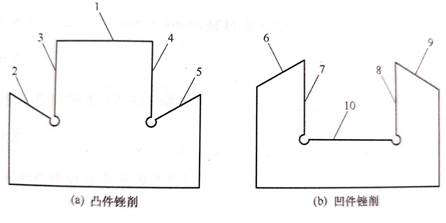

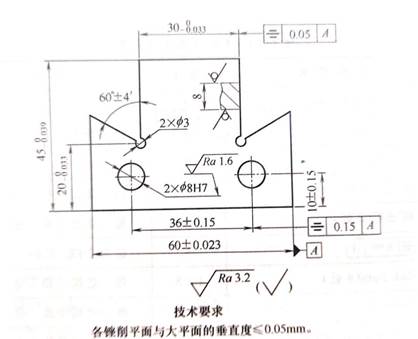

(4)加工凸件。凸件如图1-3-1所示,加工时,按图1-3-4(a)所示的顺序进行。

①粗锉、精锉1面,保证尺寸 mm、平面度、平行度、垂直度、表面粗糙度等达到图纸要求。

mm、平面度、平行度、垂直度、表面粗糙度等达到图纸要求。

②在2×Φ3mm工艺孔的位置上,打上样冲眼,钻2×Φ3mm工艺孔。

③锯削斜角2、3处,粗锉、精锉2、3两面,保证角度60°±4'及尺寸 mm等达到图纸要求。

mm等达到图纸要求。

④锯削另一侧斜角4、5处,粗锉、精锉4、5两面,保证角度60°±4'、尺寸 mm、

mm、 mm 及对称度0.05mm等达到图纸要求。

mm 及对称度0.05mm等达到图纸要求。

⑤按图1-3-1所示,划出2×∅8H7孔的加工位置,打上样冲眼,钻2×Φ7.8mm底孔、铰2×Φ8H7孔,保证孔位尺寸(36±0.15)mm、(10±0.15)mm等符合图纸要求。

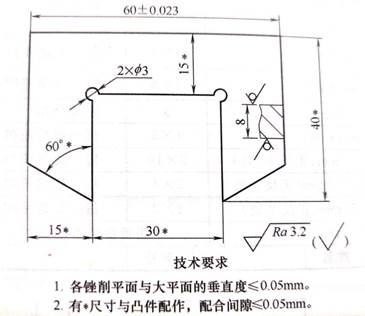

(5)加工凹件。凹件如图1-3-2所示。加工时,如图1-3-4(b)所示的顺序进行。

①在2×Φ3mm工艺孔的位置上,打上样冲眼,钻2×Φ3mm工艺孔。

②用钻排孔和锯割的方法,去除凹槽内废料,粗锉凹槽各面,每面留0.2~0.3mm的锉配余量。

③精锉7、8两面,保证尺寸30mm、15mm等与凸件 mm等对应尺寸一致,保证错位要求,用凸件头部试插凹槽,能较紧插入。

mm等对应尺寸一致,保证错位要求,用凸件头部试插凹槽,能较紧插入。

④精锉6、9、10三面,保证角度60°±4'及尺寸40mm,锉配60°斜面处及槽底,并以什锦锉修清角,用光隙法检查,达到配合间隙等要求。

⑤把凸件装入凹件,整体检查是否符合要求,如不符合,可作适当修配。

图1-3-4 凸件、凹件锉削顺序

【注意事项】

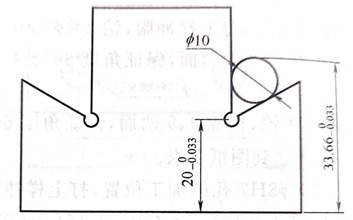

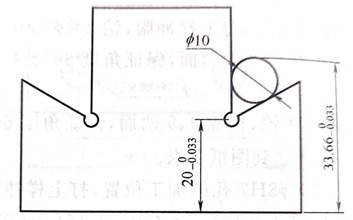

(1)斜面测量可采用芯棒间接测量方法,如图1-3-5所示。芯棒为Φ10mm,测量尺寸 mm 控制斜面

mm 控制斜面 mm的尺寸。

mm的尺寸。

图1-3-5 芯棒测量斜面

(2)凸件 mm 处既标有对称度的要求又有锉配后的错位量要求,所以

mm 处既标有对称度的要求又有锉配后的错位量要求,所以

mm的两侧面必须严格控制对称度,先加工一侧角,用间接测量方法测量,正确后再加工另一侧角。

mm的两侧面必须严格控制对称度,先加工一侧角,用间接测量方法测量,正确后再加工另一侧角。

(3)配作时要以凸件为基准,先配作零件的两个直面,当两直面能较紧地插入凹件后,再配作斜面和凹槽底面,在加工凸件时,应把各个尺寸先加工为上偏差,使之留有修锉余量。

(4)凸件斜面角度为60°,为使锉削方便,可把锉刀侧面磨削成小于60°的锐角。