【训练目标】

(1)掌握单燕尾凸形件的平面划线方法。

(2)掌握锯削技能。

(3)掌握平面锉削和单燕尾锉削方法。

(4)掌握单燕尾配作件的锉配方法和技能。

(5)掌握排孔加工、通孔加工、铰孔等孔加工方法。

(6)掌握游标卡尺、千分尺、刀口直角尺、万能角尺、塞尺、∅8H7塞规等量具的使用方法。

【训练材料准备】

钢板,尺寸为81mm×71mm×8mm,材料为Q235。

【训练完成时间】

单燕尾凸形件制作时间为12~18学时。

【任务分析】

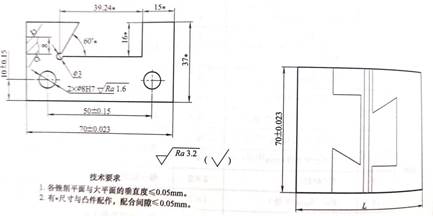

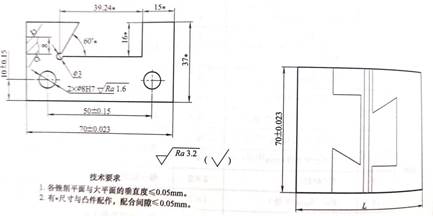

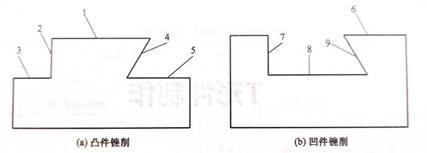

单燕尾凸形件制作如图1-2所示。通过划线、锯削、锉削、钻孔、铰孔等钳工加工,把坯件加工成如图1-2-1和图1-2-2所示的凸件和凹件,装配后达到如图1-2所示的图样要求。在加工过程中,应一组尺寸符合各项要求后才能再加工下一组尺寸。加工凸件时先加工一侧直角,再加工燕尾。凹件应该待凸件加工完毕后,根据凸件的实际尺寸配作。单燕尾的测量要使用芯棒间接测量,尺寸换算要正确。

图1-2 单燕尾凸形配合件 图1-2-1 凸件

【操作步骤】

(1)加工工件外形。按锉削下、左、右、上各侧面的锉削顺序,粗锉、精锉4个侧面,保证宽度(70±0.023)mm,长度L≥80mm,4个侧面的平面度和垂直度符合要求,如图1-2-3所示。各边倒钝去毛刺。

(2)划线。在长方坯料的两端,按图1-7-4所示划出凸件和凹件的形状,并在线条上打好冲眼。在离开凸、凹件1mm处划出锯割位置线。

图1-2-2 凹件 图1-2-3 胚料锉削及划线

(3)分割坏料。沿锯割位置线,用钢锯锯割,把坯料分成凸件和凹件两块。

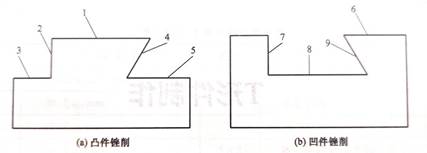

(4)加工凸件。凸件如图1-2-1所示,按图1-2-4(a)所示的顺序加工凸件。

①粗锉、精锉1面,保证尺寸(36±0.023)mm、平面度、平行度、垂直度、表面粗糙度等达到图纸要求。

②在∅3工艺孔的位置打上样冲眼,钻∅3工艺孔。

③锯削直角处。粗锉、精锉2、3两面,保证尺寸 mm、

mm、 mm等达到图纸要求。

mm等达到图纸要求。

④锯削燕尾处。粗锉、精锉4、5两面,保证尺寸 mm、(30±0.05)mm 及燕尾角度60°±4′等达到图纸要求。

mm、(30±0.05)mm 及燕尾角度60°±4′等达到图纸要求。

⑤待凹件加工好后,把凸件装入凹件,按图1-2所示,划出ø8H7孔的加工位置,打上样冲眼,钻ø7.8mm底孔、铰ø8H7孔,保证孔位尺寸等达到图纸要求。

(5)加工凹件。凹件如图1-2-2所示,按图1-2-4(b)所示的顺序加工凹件。

①粗锉、精锉6面,保证尺寸37mm平面度等要求,保证平行度要求,留0.1mm的锉配余量。

②在ø3工艺孔的位置打上样冲眼,钻ø3工艺孔。

③用钻排孔或锯割的方法,去除燕尾槽内废料,粗锉凹槽各面,每面留0.2~0.3mm的锉配余量。

图1-2-4 凸件、凹件锉削顺序

④精锉7、8、9三面,保证角度60°±4'、尺寸 15mm、16mm等与凸件60°±4'、 mm、

mm、 mm对应尺寸一致,保证错位要求,并用凸件试插凹槽,能较紧插入,并以什锦锉修清角,用光隙法检查,达到配合间隙等要求。

mm对应尺寸一致,保证错位要求,并用凸件试插凹槽,能较紧插入,并以什锦锉修清角,用光隙法检查,达到配合间隙等要求。

⑤如图1-2-2所示,划出2×∅8H7孔的加工位置,打上样冲眼,钻2xø7.8mm底孔、铰2×Φ8H7孔,保证孔位尺寸(50±0.15)mm、(10±0.15)mm等达到图纸要求。

⑥把凸件装入凹件,整体检查是否符合要求,如不符合,可作适当修配。

【注意事项】

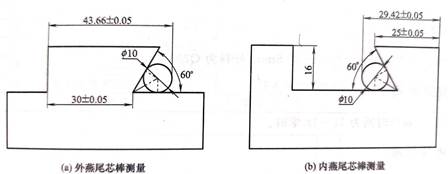

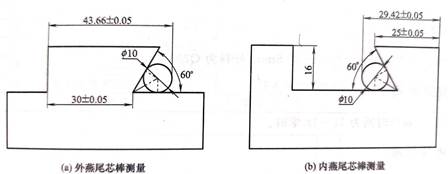

(1)燕尾测量可采用芯棒间接测量,如图1-2-5所示,芯棒为Φ10mm,测量时需熟练掌握三角函数的计算公式,通过测量尺寸(43.66±0.05)mm、(29.42±0.05)mm,控制燕尾(30±0.05)mm、(25±0.05)mm的尺寸。

图1-2-5 燕尾芯棒测量

(2)凸件加工时可采用间接测量法,凸件上 mm尺寸可用千分尺量出(70±0.023)mm的实际尺寸,减去

mm尺寸可用千分尺量出(70±0.023)mm的实际尺寸,减去 mm的实际尺寸间接得到。

mm的实际尺寸间接得到。

(3)锉配凹件时,凹件各尺寸要测量正确。右侧15mm尺寸与凸件尺寸一致,否则不能保证错位要求。

(4)无工艺孔的清角处,可用修磨锉刀边成锐角的锉刀加工。