【训练目标】

(1)掌握简单的立体划线和平面划线方法。

(2)掌握锯削方法。

(3)掌握平面锉削方法和简单内、外圆弧面锉削方法。

(4)掌握钻通孔及加工腰形孔方法。

(5)掌握游标卡尺、刀口直角尺等量具的使用方法。

【训练材料准备】

圆柱棒料,尺寸为Φ30mmx102mm,45钢。

【训练完成时间】

手锤制作时间约为30学时。

【任务分析】

手锤制作图样如图1-1所示。在规定的操作时间内,通过划线、锯削、锉削、钻孔等钳工加工,把ф30mmx102mm棒料制作成手锤,达到图纸规定的要求,并且要求外表美观、锉纹方向一致、无明显夹伤等缺陷。

图1-1 手锤

制作手锤时,R20的内圆弧面与斜平面连接,锉削时,圆弧面与平面应交替锉削。中间腰形孔制作时,应注意内圆弧面与平面连接光滑。倒C2.5角时一般应先锉圆弧面,再锉小平面,过渡处连接要光滑。

【操作步骤】

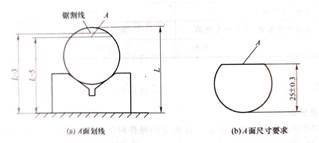

(1)加工A面至(25±0.3)mm。

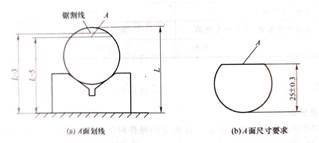

①划线。如图1-1-1(a)所示,把圆柱棒料划线处涂色,放在V形铁上,一起放在划线平板上,用高度游标卡尺测量总高度L,分别调整高度游标卡尺至尺寸(L-3)mm、(L-5)mm,沿棒料四周划线,打上样冲眼。

图1-1-1 加工A面

②锯削A面。把工件夹在台虎钳上,对正所划的锯割线条锯削,留锉削余量

0.5~1.5mm。

③锉削A面。把工件夹在台虎钳上,先用250mm、300mm 平板锉粗锉A面,留0.3~0.5mm精锉余量,再用200mm、150mm平板锉精锉A面至尺寸要求,保证平面度≤0.1mm,如图1-1-1(b)所示。

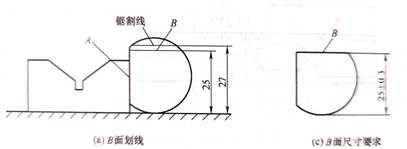

(2)加工B面至(25±0.3)mm。

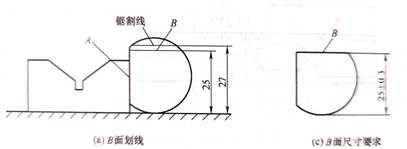

①划线。如图1-1-2(a)所示,在棒料划线处涂色,把A面靠在V形铁上,分別调整高度游标卡尺至尺寸为25mm、27mm,沿棒料四周划线,打上样冲眼。

图1-1-2 加工B面

②锯削B面。把工件夹在台虎钳上,对正所划的锯割线条锯削,留锉削余量

0.5~1.5mm。

③锉削B面。把工件夹在台虎钳上,先用250mm、300mm平板锉粗锉B面,留0.3~0.5mm精锉余量,再用200mm、150mm平板锉精锉B面至要求,保证(25±0.3)mm及平面度≤0.1mm、与A面垂直度≤0.1mm,如图1-1-2(b)所示。

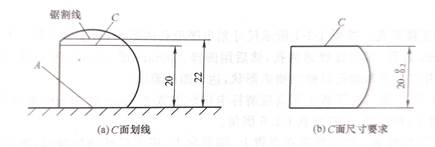

(3)加工C面至 mm。

mm。

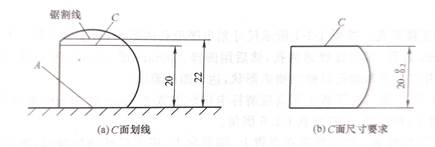

①划线。如图1-1-3(a)所示,在棒料划线处涂色,把棒料A面放在划线平板上,分别调整高度游标卡尺至尺寸20mm、22mm,沿棒料四周划线,打上样冲眼。

②加工C面。对正所划的锯割线条锯削,留锉削余量0.5~1.5mm,粗、精锉C面,保证尺寸 mm,平面度≤0.1mm及垂直度≤0.1mm,如图1-1-3(b)所示。

mm,平面度≤0.1mm及垂直度≤0.1mm,如图1-1-3(b)所示。

图1-1-3 加工C面

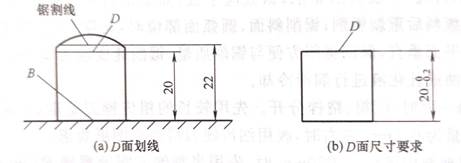

(4)加工D面至 mm.

mm.

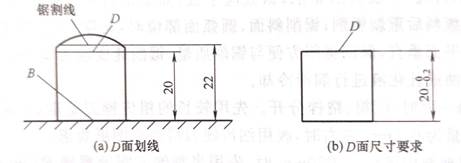

①划线。如图1-1-4(a)所示,在棒料划线处涂色,把棒料B面放在划线平板上,分别调整高度游标卡尺至尺寸20mm、22mm,沿棒料四周划线,打上样冲眼。

②加工D面。对正所划的锯割线条锯削,留锉削余量0.5~1.5mm,粗、精锉削 D

面,保证尺寸 mm,平面度≤0.1mm及垂直度≤0.1mm,如图1-1-4(b)所示。

mm,平面度≤0.1mm及垂直度≤0.1mm,如图1-1-4(b)所示。

(5)锉削两端面至要求。分别锉削两个端面,保证长度尺寸100mm,垂直度

≤0.1mm。

图1-1-4 加工D面

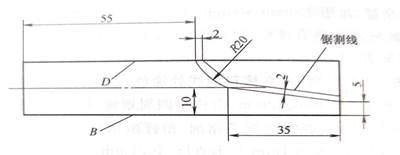

(6)加工斜面、圆弧面组合面。

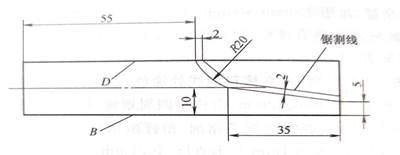

①划线。如图1-1-5所示,在工件划线处涂色,放在平板上,分别划出尺寸10mm、

55mm、35mm、5mm等线条。然后,把工件夹在台虎钳上,用圆规、钢直尺、划针等划出圆弧及斜线,打上样冲眼。离开加工位置线2mm左右划出锯削位置线。

②加工斜面、圆弧面组合面。沿锯削位置线锯割,留锉削余量0.5~1.5mm,分别

粗、精锉削圆弧面及斜平面,保证尺寸55mm、10mm、5mm符合要求及平面度、垂直度符合要求。

图1-1-5 斜面、圆弧面划线

(7)加工腰形孔。按图1-1所示尺寸划出腰形孔的形状,打上样冲眼。在钻床上钻两个Φ9.8mm通孔,用圆锉锉通两孔,然后用圆锉、100mm或150mm 平板锉(或方锉)锉削腰形孔,并在上下两端孔口锉出喇叭形状,达到图纸要求。

(8)倒C2.5角。在平板上用高度游标卡尺划出宽2.5mm高25mm的倒角线,把工件夹在虎钳上,用圆锉、平板锉锉C2.5倒角。

(9)锉削球面R。把工件夹在虎钳上,端面向上,用平板锉锉削球面,使中间比四周凸起0.5~1mm,要求球面光滑,四周锉去部分均匀。

(10)检查各加工面,如有差错,作适当修整。

(11)打上工位号码,交件评分。

(12)热处理40~45HRC。

(13)用砂皮纸打光各加工表面、上油。

【注意事项】

(1)划线时,应用左手压紧手锤棒料,不能使其位置走动;划线应细心,保证所划尺寸准确。

(2)锯削时,当钢锯的锯弓与手锤棒料相碰撞时,应将棒料调头装夹,从另一端向中间锯削或把锯条转过90°装夹后锯削;锯缝应平直,如果歪斜太多无法校正时,可把棒料水平装夹,锯掉废料后重新锯削;锯削斜面、圆弧面部位时,起锯后,应把手锤棒料倾斜装夹。使锯缝与水平面垂直,保证锯削方便与锯削质量;锯削速度应为20~40次/分,不要太快,可适当加机油或乳化液进行润滑冷却。

(3)锉削每一面时,应粗、精锉分开。先用较长的粗齿锉刀锉削,去除大部分的锉削余量,当锉削余量为0.3mm 左右时,改用细齿锉刀精锉至图纸要求。

(4)锉削斜面与内圆弧面R20mm时,先用半圆锉或圆锉粗锉R20mm内圆弧面,后用平板锉粗锉斜面。再用半圆锉精锉R20mm 内圆弧面,用细齿平板锉精锉斜面。最后用细齿平板锉及半圆锉推锉修整,达到两面尺寸合格、连接光滑、表面光洁、锉纹一致等要求。

(5)在台钻床上钻2个Φ9.8mm孔时,要求钻孔位置正确,避免出现明显的两孔相交、相离或在20mm尺寸方向上偏离中心较多等现象,以免造成锉削困难或锉削余量不足,影响腰形孔的加工质量。

(6)锉削腰形孔时,应使用小方锉和圆锉,按先锉削两侧平面,后锉削两端内圆弧面,再锉削两侧平面及内圆弧面的顺序进行。锉削两侧平面时,要注意控制锉刀的横向位置,防止锉坏两端的内圆弧面。锉削腰形孔时,如其位置不对或左右不对称,应作适当修整,保证符合图纸对称度要求。

(7)锉削2.5mmx45°倒角时,应把手锤倾斜装夹,使锉削面与水平面平行。先用圆锉粗锉右端内圆弧,接着用平板锉倒角,再用圆锉精锉内圆弧,平板锉精锉倒角面,经过2~3次锉削,把其锉至要求,最后用推锉进行修整。4个倒角宽度、角度、高度要一致。

(8)在手锤的制作过程中,应经常使用量具进行测量,保证手锤的尺寸、形状、位置精度要求。