思政目标:钻孔的灵活性很强,需要学生不断地练习并总结经验,同时机床操作具有一定危险性,要严格按照操作规程进行操作。培养学生吃苦耐劳的劳模精神和精益求精的工匠精神。

学习重点:1. 了解麻花钻及钻床使用。

2. 学会使用和维护常用钻床、砂轮机等。

3. 学会刃磨麻花钻、麻花钻的修磨。

4. 熟练使用台钻、立钻和电钻进行孔加工。

5. 掌握钻通孔、钻盲孔、钻深孔、钻大孔方法。

学习难点:1. 刃磨麻花钻、麻花钻的修磨。

2. 熟练使用台钻、立钻和电钻进行孔加工。

3. 掌握钻通孔、钻盲孔、钻深孔、钻大孔方法。

学习方法:教学视频学习、微课学习、章节自测、钻孔实践训练。

学习用具:多媒体教学仪、钻孔加工所需工量具、参考资料等。

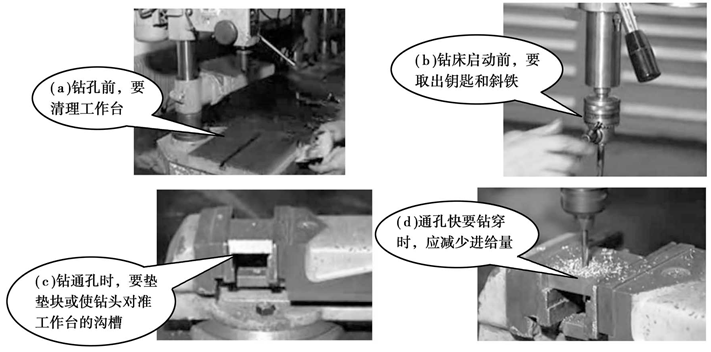

一、钻孔

钻孔是指用钻头在实体材料上加工出孔的方法。 因为麻花钻在结构上存在的缺点,影响加工质量,加工质量一般,精度一般在IT10~IT9,表面粗糙度Ra≥12.5μm,属于粗加工。

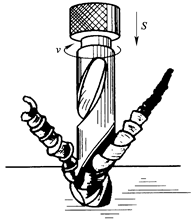

v—主运动;S—进给运动

钻孔时,钻头与工件之间的相对运动称为钻削运动。

1.钻削运动

钻削运动由如下两种运动构成:

(1)主运动

钻孔时,钻头装在钻床主轴(或其他机械)上所做的旋转运动称为主运动。

(2)进给运动

钻头沿轴线方向的移动称为进给运动。

2.钻削特点

钻削时,钻头是在半封闭的状态下进行切削的,转速高,切削用量大,排屑又很困难,因此钻削具有如下特点:

(1)摩擦较严重,需要较大的钻削力。

(2)产生的热量多,而传热、散热困难,因此切削温度较高。

(3)钻头高速旋转以及由此而产生的较高切削温度,易造成钻头严重磨损。

(4)钻削时的挤压和摩擦容易产生孔壁的冷作硬化现象,给下道工序加工增加困难。

(5)钻头细而长,刚性差,钻削时容易产生振动及引偏。

(6)加工精度低,尺寸精度只能达到IT10~ IT11,表面粗糙度值只能达到 Ra 25~100μm。

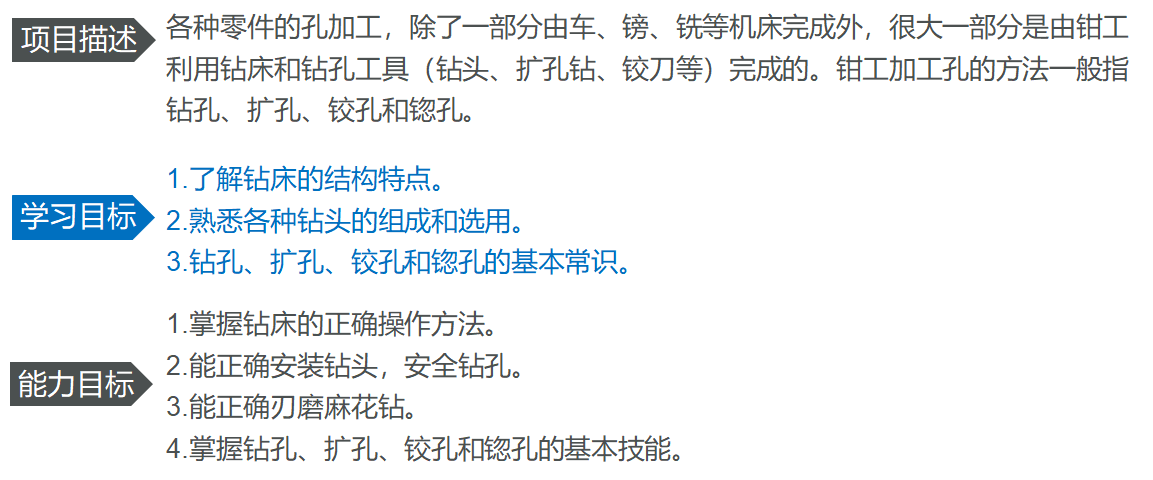

二、麻花钻

1.组成

麻花钻直径大于6~8 mm时,常制成焊接式。其工作部分的材料一般用高速钢 (W18Cr4V或W6Mo5Cr4V2)制成,淬火后的硬度可达62~68HRC。其柄部的材料一般采 用45钢。

麻花钻由柄部、颈部和工作部分组成。柄部是钻头的夹持部分,用来定心和传递动力,有锥柄和直柄两种。一般直径小于13 mm的钻头做成直柄;直径大于13 mm的钻头做成锥柄,因为锥柄可传递较大扭矩。

颈部是为磨制钻头时供砂轮退刀用的,钻头的规格、材料和商标一般也刻印在颈部。麻花钻的工作部分又分为切削部分和导向部分。

标准麻花钻的切削部分由五刃(两条主切削刃、两条副切削刃和一条横刃)和六面(两个前刀面、两个后刀面和两个副后刀面)组成。

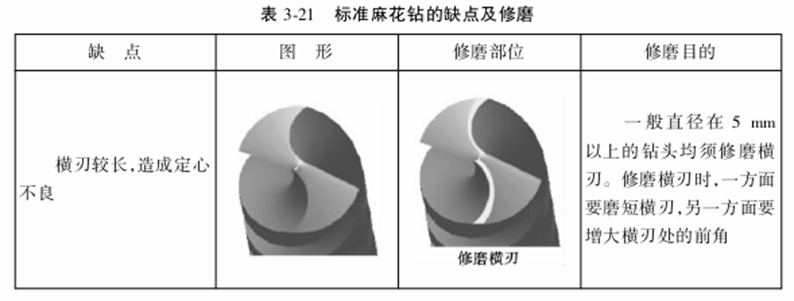

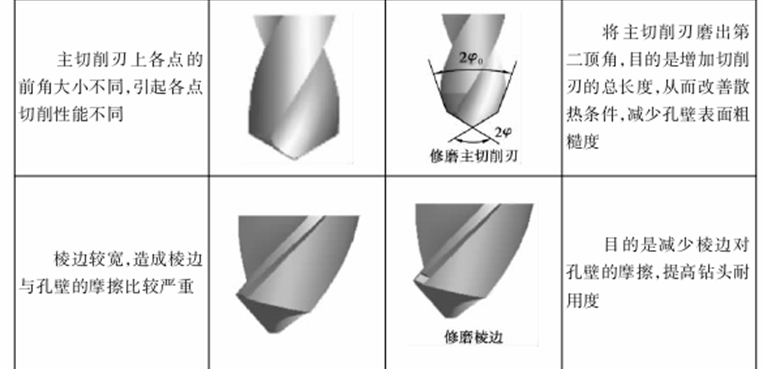

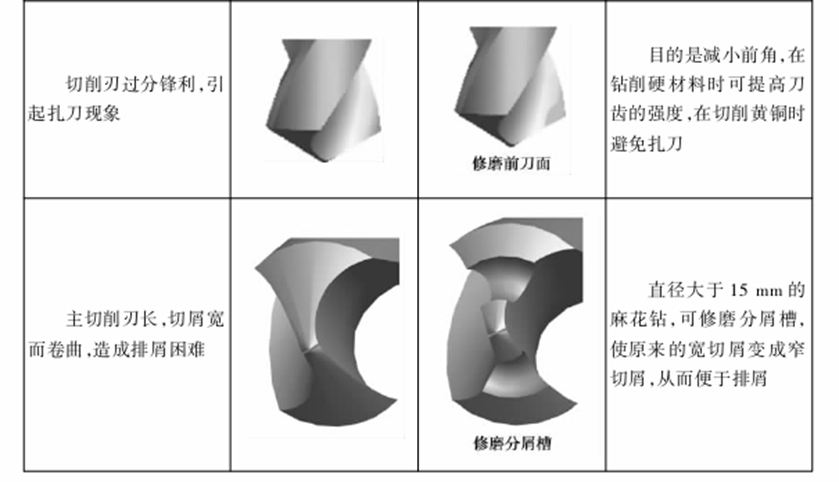

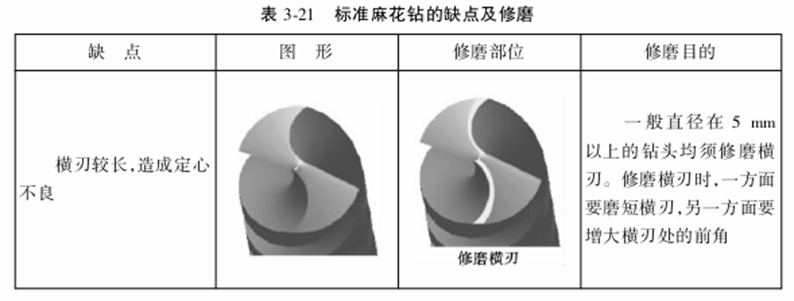

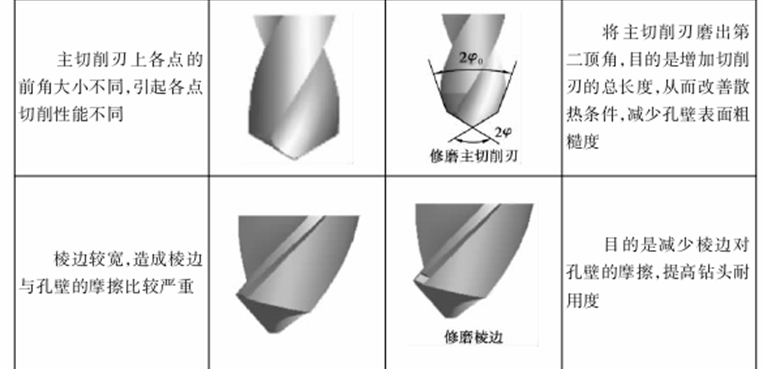

2.标准麻花钻的缺点及修磨

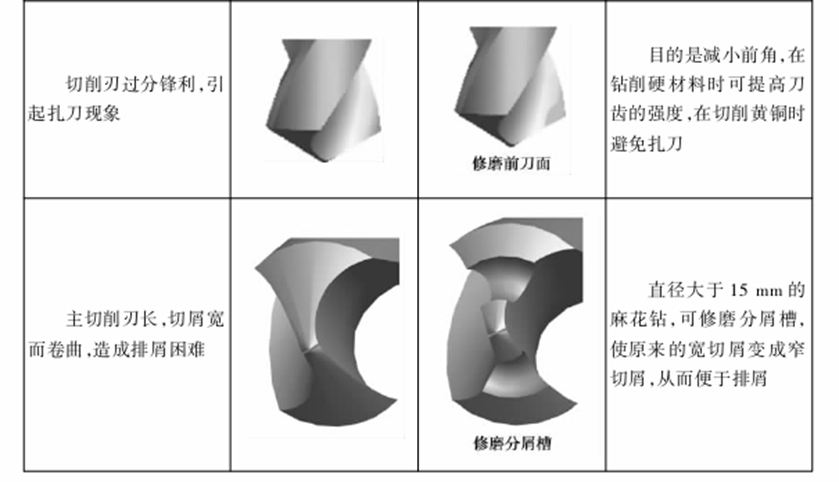

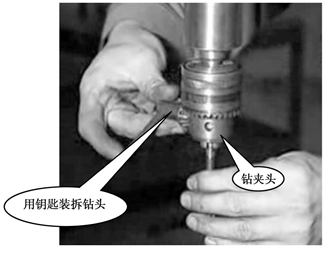

3.钻头的装拆

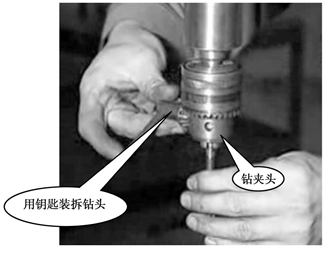

①钻夹头

钻夹头是用来夹持13mm以下的直柄钻头

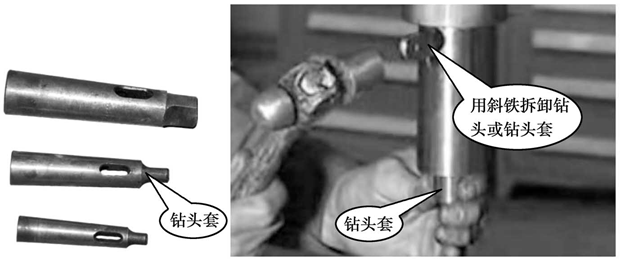

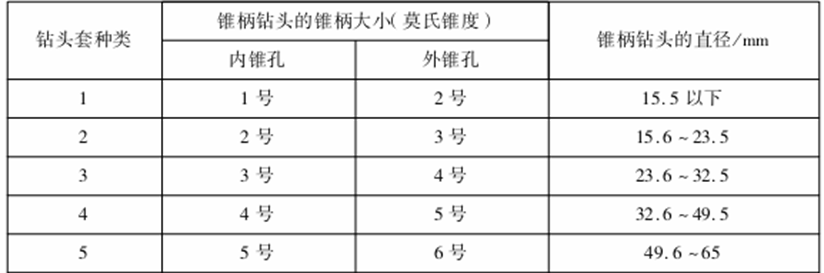

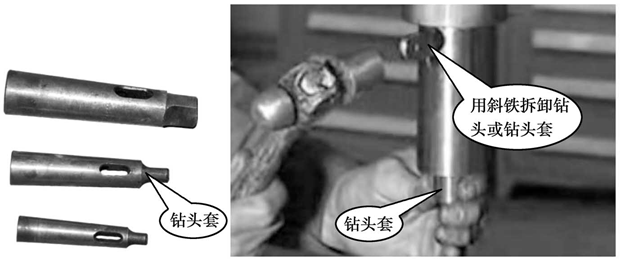

②钻头套

钻头套是用来装夹锥柄钻头的

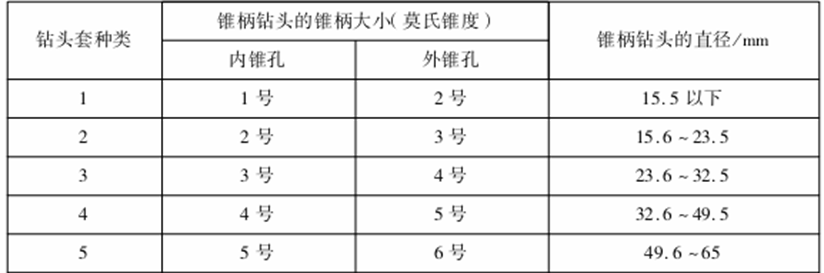

钻头套共分五种,工作中应根据钻头锥柄莫氏锥度的号数,选用相应的钻头套

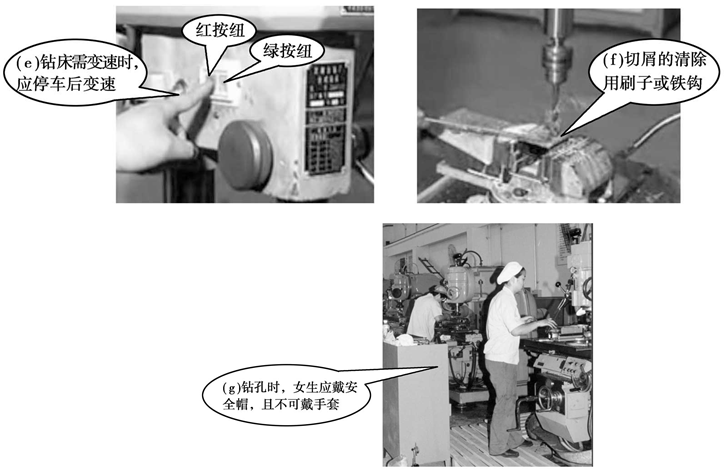

4.钻孔方法

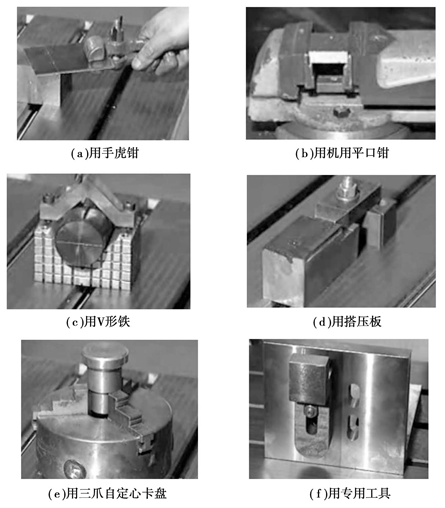

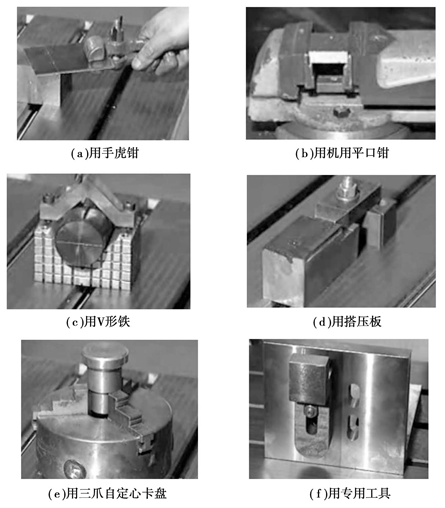

①工件的夹持

工件的夹持方法

②一般工件的钻孔方法

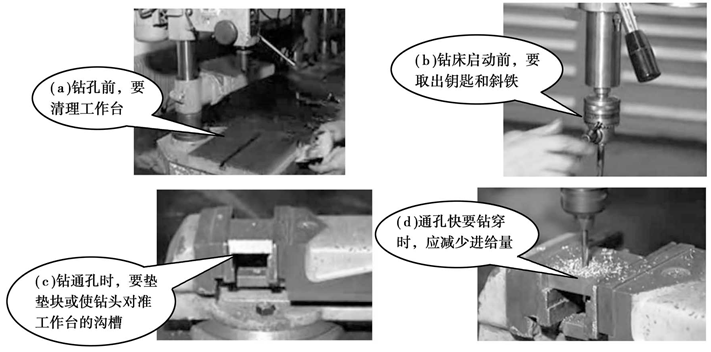

(a)钻孔前一般先划线,确定孔的中心,在孔中心先用样冲打出较大中心眼。

(b)钻孔时应先钻一个浅坑,以判断是否对中。

若未对中,应予以借正,靠移动工件或钻床主轴来解决;若偏离太多,可以在借正方向上多打几个样冲眼,使之连成一个冲孔,将原来钻的浅坑借正过来;或用油槽錾在借正方向上錾几条窄槽,减少其切削阻力,则可达到借正的目的。

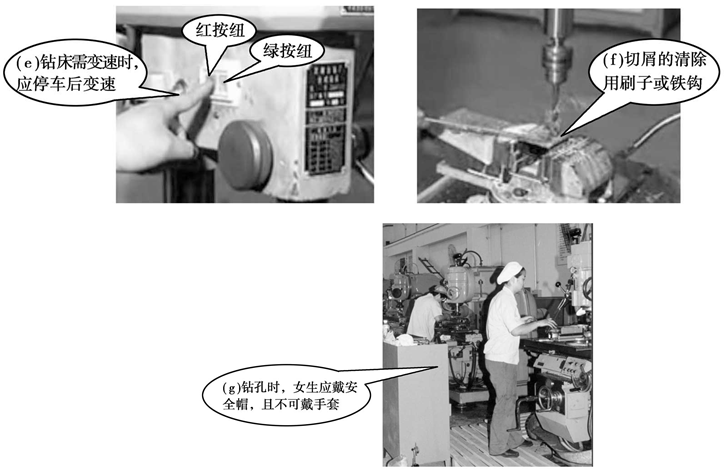

(c)在钻削过程中,特别是在钻深孔时,要经常退出钻头以排出切屑和进行冷却,否则可能使切屑堵塞或钻头过热磨损甚至折断,并影响加工质量。

(d)钻通孔时,当孔将要钻穿时,进刀量要减小,避免钻头在钻穿时的瞬间抖动,出现“啃刀”现象,影响加工质量,损伤钻头,甚至发生事故。

(e)钻削直径大于30mm的孔应分两次钻。

第一次先钻一个直径较小的孔(为加工孔径的0.5~0.7),第二次用钻头将孔扩大到所要求的直径。

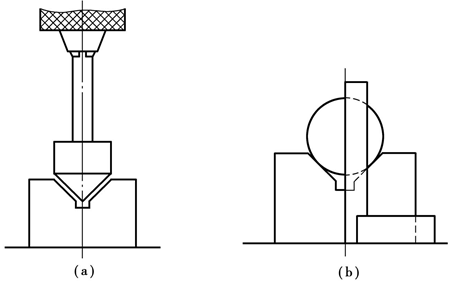

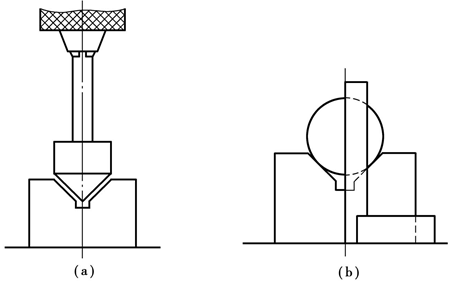

③在圆柱形工件上钻孔的方法

在圆柱形工件上钻孔,如图所示。

钻孔前用专用定心工具、百分表找正,确定V形铁的位置,如图(a)所示。将工件放在V形铁中,用宽座角尺按工件端面中心线找正并固定之,最后进行试钻和钻孔,如图(b)所示。

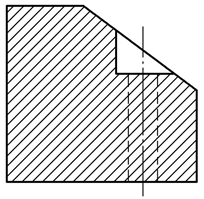

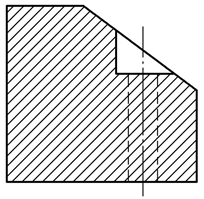

④在斜面上钻孔的方法

在斜面上钻孔,如图所示。应先在待钻孔的部位铣一小平面,然后在这个小平面上划线、冲大样冲眼、试钻、钻孔。对精度要求不高的孔,可用錾子錾一小平面进行钻孔。

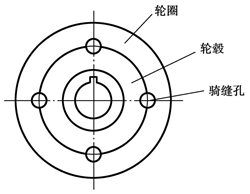

⑤钻半圆孔的方法

当相同材料的两工件边缘需钻半圆孔时,可把两件合起来,用台虎钳夹紧一起钻,如图所示。若只需做一件,则可用一块相同材料与工件拼起来夹在台虎钳内进行钻削。

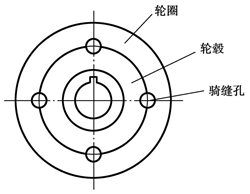

在两件不同材料的工件上钻骑缝孔时,可采用“借料”的方法来完成。即钻孔的孔中心样冲眼要打在略偏向硬材料的一边,以抵消因阻力小而引起的钻头偏向软材料的偏移量,如图所示。

三、硬质合金钻头

硬质合金钻头有整体式和镶嵌式。直径较小的常做成整体式,直径较大的常做成镶嵌式,

它是在钻头切削部分嵌焊硬质合金刀片,硬质合金刀片的材料是YG8或YT2。

四、群钻

群钻是利用标准麻花钻头合理刃磨而成的生产率和加工精度较高、适应性强、寿命长的新型钻头。

群钻主要用来钻削碳钢和各种合金钢。

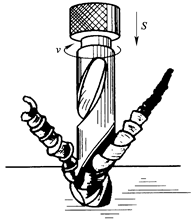

五、钻削用量及其选择

五、钻削用量及其选择

1.钻削用量

钻削用量包括三要素,如图所示

切削速度 Vc、进给量 f、切削深度ap

(1)切削速度 vc 指钻削时钻头切削刃上

最大直径处的线速度,可由下式计算:

vc =πDn/1000 m/min

式中 D———钻头直径,mm;

n———钻头转速,r/min。 图3.1.5钻削用量

(2)进给量 f 指主轴每转一转钻头对工件沿主轴轴线相对移动的距离,单位为mm/r。

(3)切削深度 ap 指已加工表面与待加工表面之间的垂直距离,即一次走刀所能切下的金属层厚度,ap =D/2,单位为mm。

2.钻削用量的选择

(1)选择原则

钻削用量选择的目的,首先是在保证钻头加工精度和表面粗糙度的要求以及保证钻头 有合理的使用寿命的前提下,使生产率最高; 不允许超过机床的功率和机床、刀具、夹具等的强度和刚度的承受范围。

钻削时,由于背吃刀量已由钻头直径决定,所以只需选择切削速度和进给量。

对钻孔生产率的影响,切削速度和进给量是相同的;

对钻头寿命的影响,切削速度比进给量大;

对孔的表面粗糙度的影响,进给量比切削速度大。

钻孔时选择钻削用量的基本原则是在允许范围内,尽量先选择较大的进给量 f,当f的选择受到表面粗糙度和钻头刚性的限制时,再考虑选择较大的切削速度vc。

1)切削深度

直径小于30 mm的孔一次钻出;直径为30~80 mm的孔可分两次钻削,先用(0.5~ 0.7)D(D为要求加工的孔径)的钻头钻底孔,然后用直径为D的钻头将孔扩大。

2)进给量

孔的精度要求较高且表面粗糙度值较小时,应选择较小的进给量;钻较深孔、钻头较长以及钻头刚性、强度较差时,也应选择较小的进给量。

3)钻削速度

当钻头直径和进给量确定后,钻削速度应按钻头的寿命选取合理的数值,一般根据经验选取。孔较深时,取较小的切削速度。

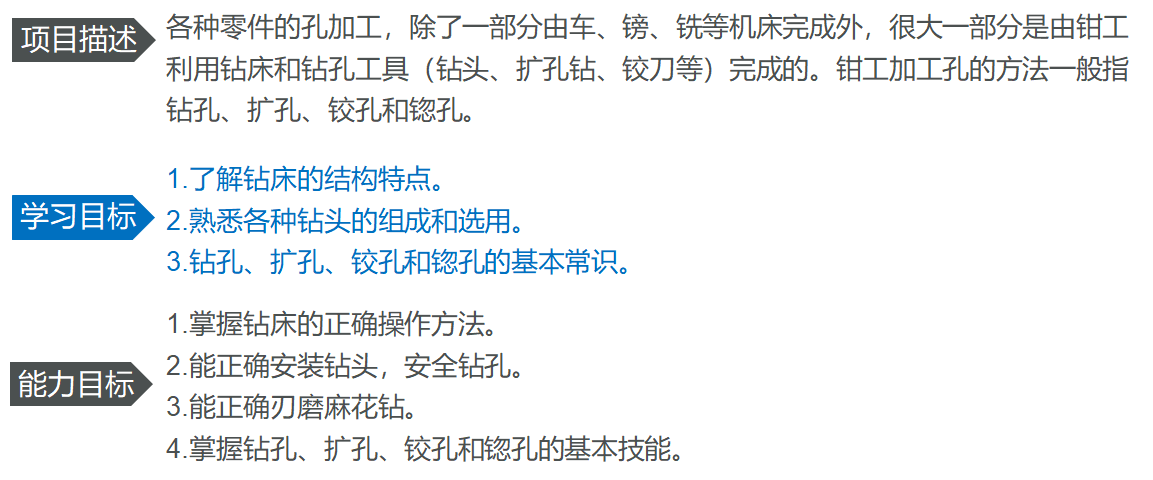

六、钻孔安全知识