磨削加工是在磨床上用砂轮对工件进行精加工和超精加工的一种机械加工方法。经过磨削加工的工件,可以获得较高的精度和较低的表面粗糙度值。

18世纪30年代,为了对钟表、自行车、缝纫机和枪械等零件淬硬后进行加工,部分欧美国家研制出使用天然磨料砂轮的磨床。这些磨床是在当时已有机床如车床、刨床的基础上加装磨头改制而成的,它们结构简单,刚度低,磨削时易产生振动,因此要求操作工人要有很高的技艺才能磨出精密的工件。1876年在巴黎博览会展出了首款具有现代磨床基本特征的机械。1900年前后,人造磨料的发展和液压传动的应用,对磨床的发展起了很大的推动作用。随着近代工业特别是汽车工业的发展,各种不同类型的磨床相继问世。

自动测量装置于1908年开始应用到磨床上。 到1920年前后,无心磨床、双端面磨床、轧辊磨床、导轨磨床、珩磨机和超精加工机床等相继制成使用;20世纪50年代又出现了可进行镜面磨削的高精度外圆磨床;20世纪60年代末又出现了砂轮线速度达60~80 m/s的高速磨床和大切深、缓进给磨削平面磨床;20世纪70年代,微处理机的数字控制和适应控制等技术在磨床上得到了广泛的应用。

8.2.1 常用磨床分类

磨床按用途和结构可分为仪表磨床、外圆磨床、内孔磨床、工具磨床、平面磨床、花键磨床。另外,还有螺纹磨床、齿轮磨床及其他专用磨床等。

8.2.2 磨床的组成与作用(以 M7130 为例)

1. 床身:连接支撑磨床各部件,内有液压传动系统装置,为提高刚度,一般做成箱体结构。

2. 工作台:带动工件做往复运动,由手动或液压传动系统控制,工作台有上工作台和下工作台之分。

3. 砂轮架:用来支撑砂轮,并做横向进给运动,砂轮架上的电机带动砂轮高速运转并横向进给,由手动和液压传动系统控制。

4. 立柱:安装砂轮架,带动砂轮架垂直进给。

5. 液压传动系统:磨床的主要传动装置。液压传动特点是传动平稳,操作简单方便;可在较大范围内实现无级变速;自身润滑;但传动比不准。

6. 冷却润滑系统。

8.2.3 磨削加工的特点

1. 加工余量少,加工精度高。一般磨削可获得IT5~IT7级精度,表面粗糙度可达Ra0. 1μm~Ra0. 8μm。

2. 磨削加工范围广,可以磨削内外圆表面、圆锥面、平面、齿面和螺旋面等型面。还可对普通塑性材料,铸件等脆材,淬硬钢、硬质合金、宝石等高硬度难切削材料进行磨削加工。

3. 磨削速度高,耗能多,切削效率低,磨削温度高,工件表面易产生烧伤、残余应力等缺陷。

4. 砂轮有一定的自锐性。这样会有新的棱角出现,可以保持砂轮锋利。

8.2.4 磨削加工的运动形式

1. 以外圆磨床M1420为例

(1) 砂轮高速旋转运动为主运动。

(2) 圆周进给运动:工件绕自身轴线的旋转运动。

(3) 纵向进给运动:工件随工作台做往复运动。

(4) 横向进给运动:砂轮切入工件轴线方向的运动。

2. 以平面磨床M7130为例

(1) 砂轮高速旋转运动为主运动。

(2) 纵向进给运动:工件随工作台做往复运动。

(3) 横向进给运动:砂轮沿其轴线方向的往复运动。

(4) 垂直进给运动:砂轮和砂轮架沿立柱导轨的运动。

8.2.5 磨具的特性及其选用

1. 磨具的类型

普通磨具:刚玉类、碳化硅类、碳化硼类磨料制成的磨具。超硬磨具:金刚石、立方氮化硼等高硬度磨料制成的磨具。固结磨具:砂轮、油石、砂瓦、磨头、抛磨块。

涂附磨具:砂布、砂纸、砂带。

研磨膏:由磨料和研磨抛光液组成的抛光剂。

2. 砂轮的特性及选用

砂轮组成为磨料、结合剂、空隙(三要素)。砂轮特性取决于磨料、粒度、结合剂、硬度、组织及形状尺寸。砂轮的特性与适用范围,见表8-1。

表 8-1 砂轮的特性与适用范围

种类 | 代号 | 磨料名称 | 颜色、硬度、刚性 | 使用范围 |

氧化物类 | GZ | 棕刚玉 | 棕褐色、硬度高、韧性大 | 碳钢、合金钢 |

GB | 白刚玉 | 白色、硬度>GZ、韧性较低 | 淬火钢、高速钢 | |

碳化硅类 | TH | 黑色碳化硅 | 黑色、硬度>GB、韧性低、锋利 | 黄铜、非金属、铸铁等 |

TL | 绿色碳化硅 | 绿色、硬度>TH、性脆 | 硬质合金、陶瓷等 |

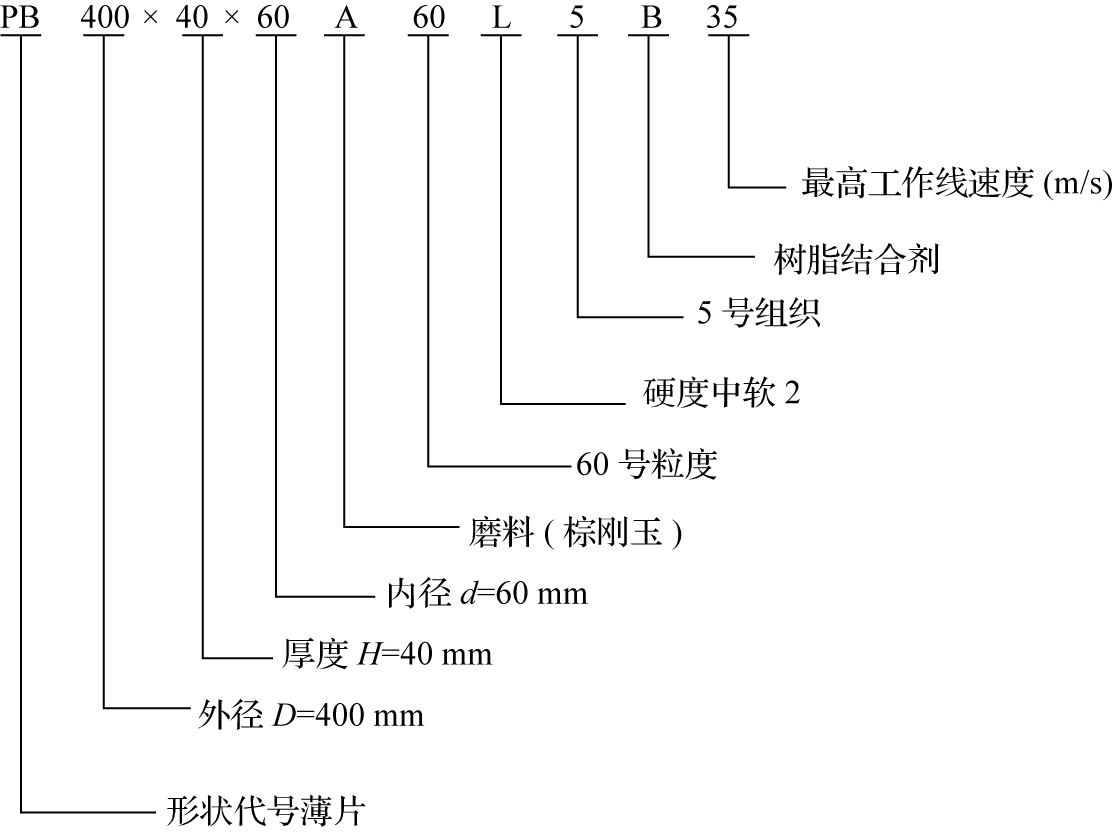

砂轮的标志方法,按《固结磨具一般要求》(GB/T2484—2006)的规定,标志顺序含义如图8-1所示。即磨具形状、尺寸、磨料、粒度、硬度、组织、结合剂和最高线速度。

砂轮的标志方法,按《固结磨具一般要求》( GB / T 2484—2006) 的规定,标志顺序含义如图 8-1 所示。 即磨具形状、尺寸、磨料、粒度、硬度、组织、结合剂和最高线速度。

图8-1 砂轮标志顺序含义

8.2.6 冷却系统

1. 冷却液的作用

在磨削区域会产生大量的高温,有时可达1000 ℃以上,在这种情况下,工件会产生烧伤、变形、裂纹等现象,因此需合理选用冷却液,并应具有以下几个作用。

(1) 冷却工件:降低磨削区温度。

(2) 清洗作用:将磨屑和磨粒带走以免划伤工件。

(3) 润滑作用:减少工件表面与磨粒的摩擦。

(4) 防锈作用:防止锈蚀工件和机床。

2. 冷却液的种类

常用的冷却液主要有:水质类、油质类、固体类。实际生产中,应根据不同零件的加工需求选用无毒环保的冷却液。

8.2.7 磨削方法

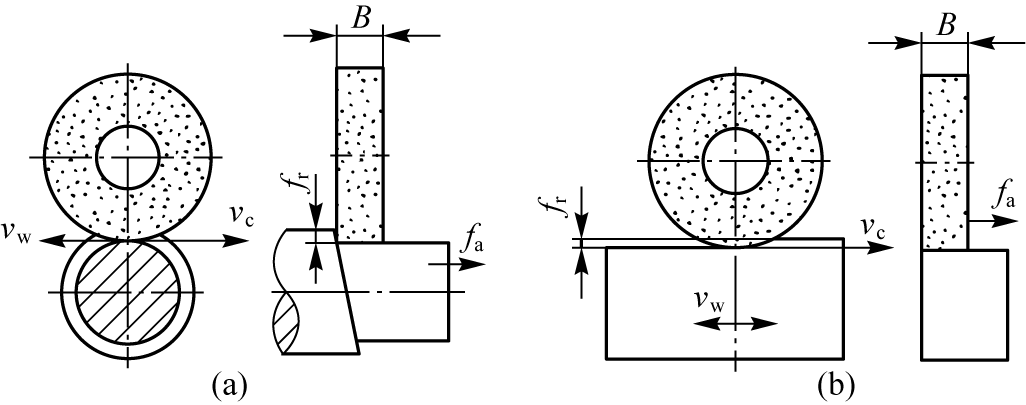

最常见的磨削方法主要有外圆磨削和平面磨削两种,如图 8-2 所示。

图8-2 外圆磨削(a)与平面磨削(b)

1. 外圆磨床的磨削方法主要有两种

纵磨法——磨削质量好,效率较低,适合磨削工件长度大于砂轮宽度的工件和精加工。横磨法——磨削效率高,磨削质量稍低于纵磨法,适合粗加工及磨削工件长度小于砂轮宽度的工件。将两者综合在一起称为综合磨削法。

2. 平面磨床的磨削方法主要有两种

周磨法——用砂轮的周面磨削工件,磨削效率低,但磨削质量好。

端磨法——用砂轮的端面磨削工件,磨削效率高,磨削质量稍低于周磨法,适合大批量生产,主要适用圆转平面磨床。

3. 砂轮安装注意事项

(1) 砂轮为高速旋转的刀具,必须检查砂轮是否有裂纹、破碎等,且必须装夹牢固,安装正确。

(2) 对直径较大的砂轮(砂轮直径大于 125 mm)必须做平衡实验。

(3) 砂轮使用一段时间后必须对砂轮工作面用金刚石进行修整。

8.3 安全提示

学生在观看指导教师现场演示时,应严格按照教师提示做好安全防护,砂轮正面禁止站人!