微波RFID系统是目前射频识别系统研发的核心,是物联网的关键技术。微波RFID常见的工作频率是433MHz、860/960MHz、2.45GHz和5.8GHz等,该系统可以同时对多个电子标签进行操作,主要应用于需要较长的读写距离和高读写速度的场合。本节主要介绍一种基于ISO18000-6B的远距离RFID读写器的设计。

1. 系统构成和工作原理

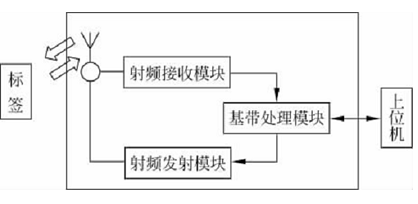

读写器的组成原理如图所示,整个读写器的硬件包括基带处理电路、射频发射电路和射频接收电路3个部分。

2. 系统硬件设计与实现

2.1 射频发射电路

射频发射电路完成载波以及调制信号的发射。调制方式为ASK,调制深度选用100%,发射信号的输出衰减数字可控,使用FPGA进行配置。

2.2 射频接收电路

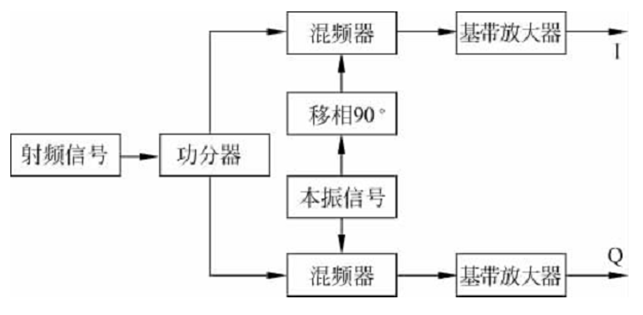

射频接收电路主要实现标签返回信号的解调。为降低后端DSP的处理难度,采用I、Q两路直接下变频的方式进行解调,如图所示。

射频接收电路

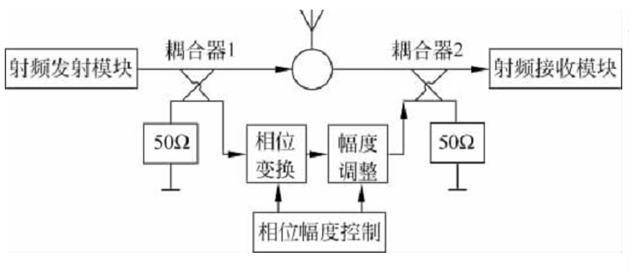

读写器工作过程中存在的一个主要问题是载波泄漏干扰。可以从以下两方面解决该问题。首先,采用ldB截止点较高的无源混频器进行混频。其次,采用移相反馈回路抵消或减弱泄漏的载波信号。

载波对消原理框图

2.3 基带处理电路

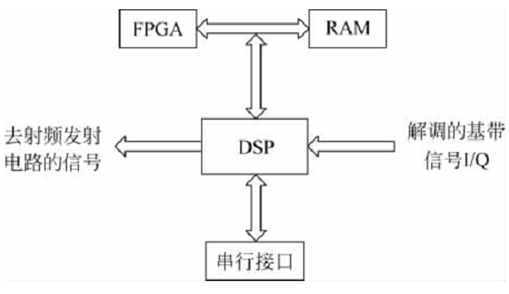

基带处理电路是整个电路的控制中心,提供整个读写器硬件电路的控制信号,根据上位机的命令控制读写器的工作,包括编码、解码、CRC校验和防碰撞处理等。为了保证电路的处理速度和可扩展性,在设计中采用了DSP芯片和FPGA芯片相结合的方式。

基带处理电路原理图

3. 通信链路信号分析

3.1 前向信号编码与调制

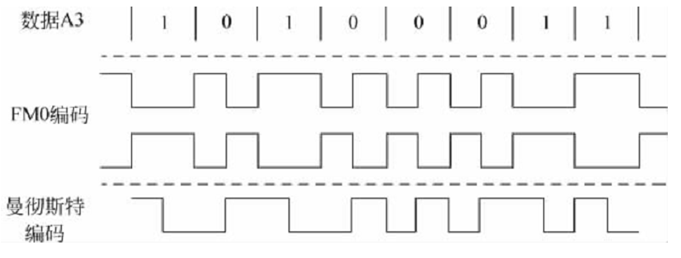

读写器发送到标签的信号称为前向信号。前向信号的编码方式为曼彻斯特编码,调制方式为ASK,调制深度为100%,位速率为40kb/s。本系统采用DSP芯片内部的通用I/O口直接输出高低电平来控制射频发射电路载波的发送和停止,以实现前向信号的编码、调制,其中,高低电平由曼彻斯特编码序列决定,时间由DSP定时器控制。

3.2 后向信号的解调与解码

标签到读写器的信号称为后向信号。后向信号的编码方式为FM0编码,速率为40kb/s。FM0编码又称为差动双向码,是在一个位窗口内采用电平变化表示逻辑1和逻辑0的,如果电平只在位窗口的起始处翻转则表示逻辑1;如果电平除了在位窗口的起始处翻转外,还在位窗口的中间翻转则表示逻辑0。用位窗口内的双位逻辑表示,11或00 表示逻辑1,10或01表示逻辑0。FM0编码与前一位数据逻辑有关,根据前一位数据逻辑的不同,数据A3有两种不同的FM0编码。可以通过判断双位逻辑及前一位数据逻辑进行解码。

4. 程序设计与实现

4.1 FPGA程序

本设计中,FPGA主要提供系统时钟、RAM的读写控制逻辑以及调试过程中后向信号的逻辑仿真。内置PLL产生的稳定时钟供DSP使用;根据DSP读写逻辑及RAM的操作产生RAM的读写时序逻辑;根据应用环境的要求产生控制发射电路输出衰减的逻辑信号。另一方面,用FPGA生成调试过程中需要的标签返回的后向信号波形,以便于调试

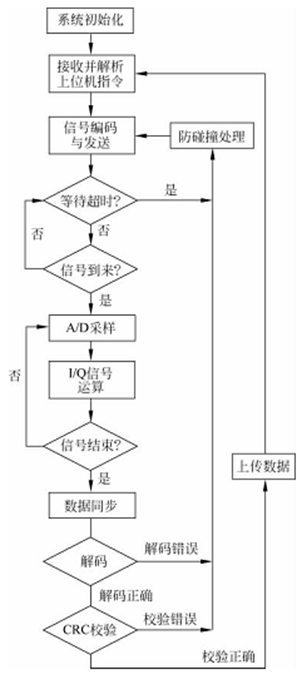

4.2 DSP程序

DSP主程序通过串口和上位机通信,接收并解析上位机指令,编码后发送给射频发射电路。从射频接收电路输出的I、Q两路信号,经A/D模块采样后,合成一路信号。主程序对此信号进行同步、FM0解码、CRC校验,得到最终数据,并将正确的数据上传到上位机中。如果FM0解码错误或CRC校验错误,则进行防碰撞处理。

DSP程序流程图

4.3 防碰撞机制分析与实现

ISO 18000-6B协议中使用的是一种类二进制树形的防碰撞算法,通过标签内随机产生0、1及内置计数器实现标签的防碰撞。

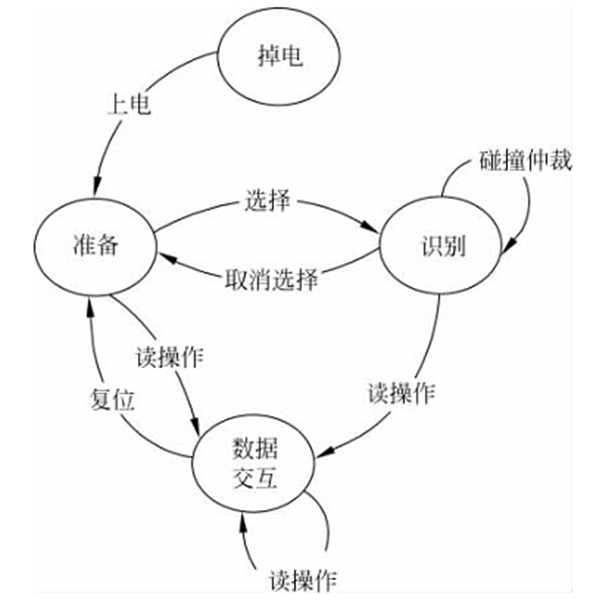

标签在工作过程中共有“掉电”“准备”“识别”和“数据交互”4个状态,其状态转换如图所示。

标签状态转换图

标签进入读写器的工作范围时,从离场“掉电”状态进入“准备”状态。读写器通过选择指令让处于“准备”状态的所有或部分标签进入“识别”状态。

当进入“识别”状态的标签多于一张时,就要通过碰撞仲裁实现标签的有效识别。

5. 测试结果与分析

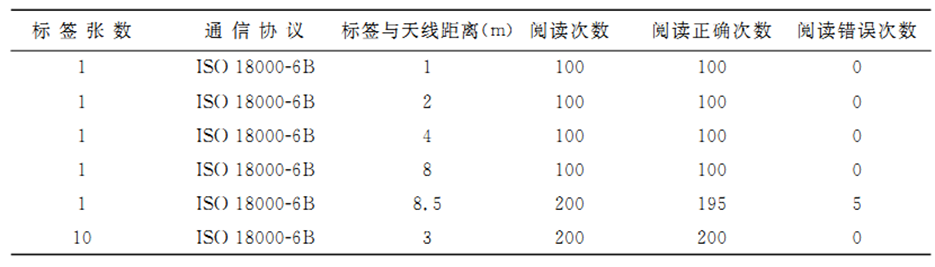

根据设计方案实现的读写器实际测试结果如表所示。

可以看出,在单张标签情况下,标签与天线距离8.5m以内,读写器识别正确率为100%;在多张标签情况下,标签与天线距离3m时,读写器识别正确率为100%。读写器工作稳定、可靠。

实现的读写器是基于ISO 18000-6B协议的,通过修改DSP和FPGA的程序可以实现其他RFID协议,如EPC Class 1 Gen 2协议等。该设计方案具有良好的扩展性,读写器可配置性强。

5. 读写器的发展趋势

随着射频识别技术的发展,射频识别系统的结构和性能也会不断提高。越来越多的应用,对射频识别系统的读写器提出了更高的要求。未来的射频识别读写器将会有以下特点。

多功能

小型化、便携式、嵌入式、模块化

低成本

智能多天线端口

多种数据接口

多制式兼容

多频段兼容

更多新技术的应用