-

1 导读

-

2 教学视频

-

3 知识小测

材料在拉伸和压缩时的力学性能

材料在外力作用下所表现出来的规律性和特征,称为材料的力学性能,如弹性、塑性、强度、韧度、硬度等。

材料的力学性能是通过试验测出来的,通常是做静载荷拉伸或压缩试验,这个试验可以较明显地表现出材料的各种力学性能。试验通常在常温下进行,选用具有代表性的常用材料低碳钢或铸铁做成标准试件,在万能材料试验机上进行。

(1)低碳钢拉伸时的力学性能

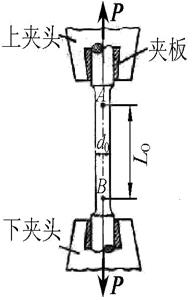

通过拉伸试验来研究材料在拉伸时的力学性能。试验时采用国家标准(GB/T228.1—2010)所规定的标准试件,如图3-14所示为金属材料的圆截面试件,试件中间等截面部分的工作长度![]() 称为标距,标距

称为标距,标距![]() 与直径d有两种不同比例:

与直径d有两种不同比例:

5倍试件(断后伸长率为A5) ![]() =5d

=5d

10倍试件(断后伸长率为A 10) ![]() =10d

=10d

图3-14 拉伸圆试件 |

试验时,将试件两端夹在试验机上,如图3-15所示, 然后开动试验机,在试件上缓慢施加拉力F,直致试件被拉断为止。在拉伸过程中,试验机上的微机控制系统能自动记录数据,并绘出所加载荷F和标距内伸长变形量Δ![]() 之间的关系曲线,称拉伸图或F—Δ

之间的关系曲线,称拉伸图或F—Δ![]() 曲线,如图3-16a所示。由于拉伸图与试件几何尺寸有关,为消除试件几何尺寸的影响,将拉伸图纵坐标除以试件横截面面积S,横坐标除以标距

曲线,如图3-16a所示。由于拉伸图与试件几何尺寸有关,为消除试件几何尺寸的影响,将拉伸图纵坐标除以试件横截面面积S,横坐标除以标距![]() ,得到能反映材料力学性能的应力与应变关系曲线,如图3-16b所示,称为应力应变图或R—ε图。

,得到能反映材料力学性能的应力与应变关系曲线,如图3-16b所示,称为应力应变图或R—ε图。

a) b)

图3-15 材料的拉伸实验

a) 电子万能材料试验机 b) 试件装夹

图3-16 低碳钢的F—Δ a)F—Δ |

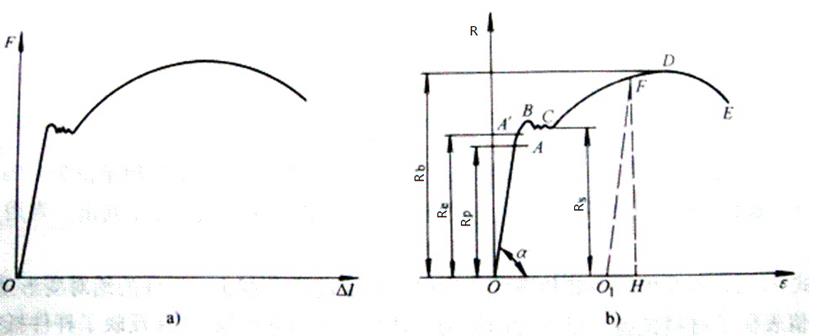

低碳钢是工程上广泛使用的材料,据统计,汽车40%左右的零部件都是由其制成。图3-16b是低碳钢拉伸时的R—ε曲线,低碳钢的力学性质具有代表性,从图中可看出低碳钢的整个拉伸过程大致可分为四个阶段:

1)弹性阶段(图3-16b中OA′段) 图中OA为直线段,在此阶段,应力R与应变ε成正比关系,即虎克定律成立,有R =Eε。与A点对应的应力是Rp,称为比例极限,是R与ε成正比的最高极限。低碳钢的Rp≈200MPa。直线OA的倾角α,tanα=![]() =E,E 即为材料的弹性模量。

=E,E 即为材料的弹性模量。

OA′段内,材料发生的是弹性变形,当应力R小于A′点对应应力Re时,如卸去外力,则相应的应变ε将随之完全消失,Re称为弹性极限。由于Rp和 Re很接近,应用时可认为Re=Rp,A和A′可以认为是同一点。

2) 屈服阶段(图3-16b中BC段) 当应力R>Re后,图上曲线出现接近水平的有微小波动的锯齿线段,说明在此阶段内应力虽有微小的波动,但基本不变,而应变ε却迅速增加,表明此时材料暂时几乎失去抵抗变形的能力,这种现象称为材料的屈服。屈服阶段的最低应力值ReL称为材料的屈服强度。低碳钢的屈服强度为ReL=220~240MPa。

在屈服阶段,经磨光的试件表面可看到与试件轴线成45°的条纹,是由于材料内部晶格之间产生滑移而形成的,称为滑移线。在这一阶段,材料发生明显的塑性变形。工程中绝大多数构件出现塑性变形后已不能正常工作,因此,屈服强度常作为衡量材料是否破坏的强度指标。

3)强化阶段(图3-16b中CD段) 过了屈服阶段后,图上曲线又开始逐渐上升,表明材料又恢复了抵抗变形的能力,要使它继续变形就必须增加拉力,这种现象称为材料的强化。曲线的最高点D所对应的应力值Rm称为强度极限。它是材料能承受的最大应力值,是衡量材料力学性能的另一个重要指标。低碳钢的Rm≈400MPa。

强化阶段如卸载后再加载,则出现材料的弹性极限提高而塑性降低的现象,称为冷作硬化。工程上常利用这一性质来提高材料在弹性阶段的承载能力。如冷拉钢筋、冷拔钢丝等。

4)缩颈断裂阶段(图3-16bDE段) 在强度极限之前,试件的变形是均匀的,过了强度极限之后,即曲线上DE段,变形就集中在试件的某一局部区域内,截面尺寸显著减小,出现缩颈现象,如图3-17 所示,最后试件在缩颈处被拉断。

图3-17 缩颈现象 |

试件被拉断后,弹性变形消失了,但塑性变形保留下来,使试件标距由原长![]() 变为

变为![]() 1。两者之差

1。两者之差![]() 1—

1—![]() 称为残余伸长,它与

称为残余伸长,它与![]() 之比的百分率称为断裂总延伸率,用At表示

之比的百分率称为断裂总延伸率,用At表示

At=

断裂总延伸率At表征材料塑性变形的程度,是衡量材料塑性大小的指标。

工程上通常将At≥5%的材料称为塑性材料,如钢材、铝、铜等;把At<5%的材料称为脆性材料,如铸铁、砖石、混凝土等。低碳钢的At=20%~30%,是典型的塑性材料。

衡量材料塑性的另一个指标是断面收缩率Z

Z=

式中,S0为试件初始横截面面积;S1为试件拉断后缩颈处的最小横截面面积。

低碳钢的Z=60%~70%。

(2) 灰铸铁拉伸时的力学性能

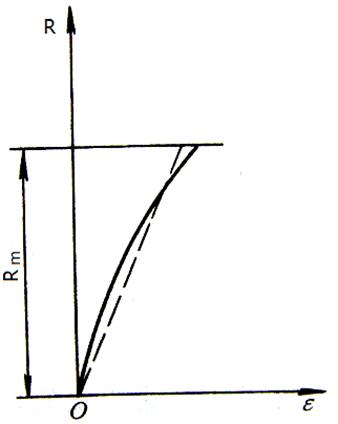

灰铸铁(简称铸铁)是汽车工程上广泛应用的一种材料,如发动机缸体、飞轮、前桥、后桥等到总成都是由铸铁制成。铸铁在拉伸时的应力—应变曲线如图3-18所示。

图3-18 铸铁拉伸时的R-ε曲线 |

图中无明显直线部分,说明不符合虎克定律,工程中通常近似地用直线(图中虚线部分)代替。从曲线可知,铸铁在拉伸过程的变形不明显,没有屈服阶段和缩颈现象,断裂是突然出现的,直至拉断,塑性变形都很小,是典型的脆性材料,其断裂总延伸率At<1%,强度极限Rm是铸铁唯一衡量其强度的指标。铸铁的抗拉强度极限很低,不宜用作受拉构件。

(3) 材料在压缩时的力学性能

金属材料的压缩试件一般做成粗短圆柱状,圆柱高度与直径之比在1~3范围内选取。也有采用方形试件的,如混凝土。

1)低碳钢的压缩力学性能

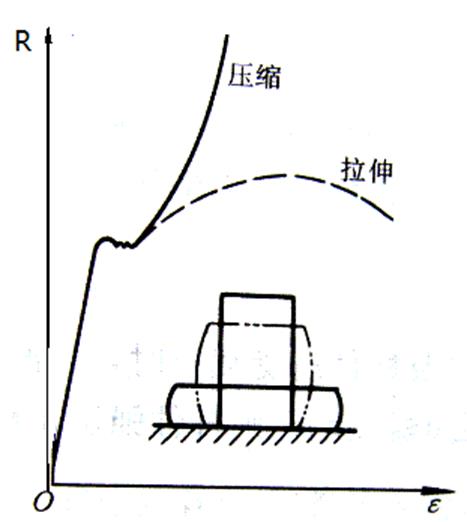

如图3-19所示为低碳钢压缩时的R—ε曲线(实线部分),虚线部分为拉伸时的R—ε曲线。

图3-19 低碳钢压缩时的R—ε曲线 |

从图中可以看出,屈服阶段以前,两曲线重合,材料压缩时的比例极限、屈服极限、弹性模量等与拉伸时是相同的;过了屈服阶段后,曲线一直显上升趋势,这是因为低碳钢塑性好,可以发生很大塑性变形,使试件愈压愈扁而不断裂,因此不存在强度极限Rm。

2)铸铁压缩时的力学性能

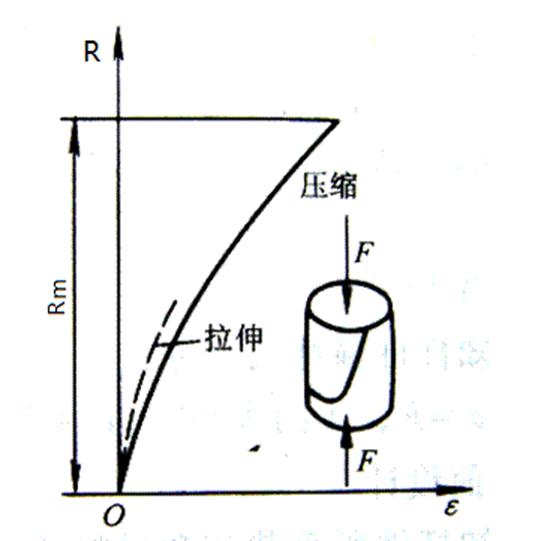

如图3-20所示为铸铁的应力—应变曲线图。

图3-20 铸铁压缩时的R—ε曲线 |

与拉伸时一样,铸铁在压缩时没有明显的直线部分,也不存在屈服点。压缩时随压力的增加,试件略成鼓形,最后在很小变形下断裂。值得注意的是,灰铸铁的压缩强度比拉伸强度高得多,大约是拉伸时的3~5倍。其它脆性材料与铸铁相似,拉伸时强度低,塑性差,但抗压强度高,因此脆性材料的压缩试验更具有实用意义,脆性材料是很好的耐压、减震件的材料。