第一节 快速成形加工的基本原理与特点

一、快速成形加工概述

快速成形加工(rapid prototyping manufacturing,又称为RP技术)是一种用材料逐层或逐点堆积出制件的制造方法。20世纪80年代初,美国UVP公司的Charles W.Hull提出了利用连续层的选区固化产生三维实体的思想,并完成了一个能自动建造零件的完整系统SLA-1,申请了专利,后与UVP的股东们一起建立了3D System公司,于1987年年底生产出了第一台现代快速成形机SLA-250,开创了快速成形技术发展的新纪元。20世纪90年代,快速成形加工技术的应用范围迅速扩大,使用单位包括美国的波音和通用、德国的奥迪和宝马等许多国际知名大公司。1992年,快速成形设备已经在17个国家的500个项目中得到工业应用;1994年9月,世界上投入使用的快速成形设备增加到800多台,其中美国占绝大多数,日本有一百多台;1996年底,全世界已安装了1400多台快速成形设备。至1998年底,已有27家公司设计、制造快速成形设备,全球拥有的数量已达4259台,投入使用近2000台。

二、快速成形加工的基本原理与基本过程

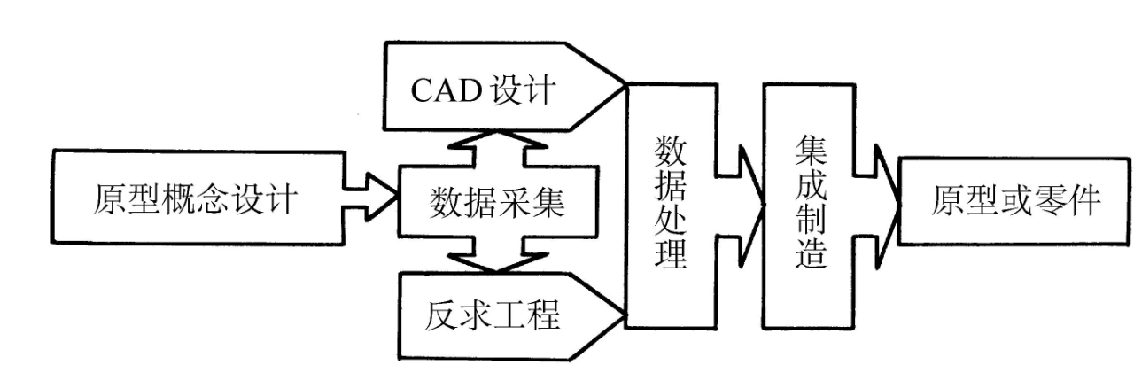

快速成形加工的基本原理

快速成形加工的基本过程

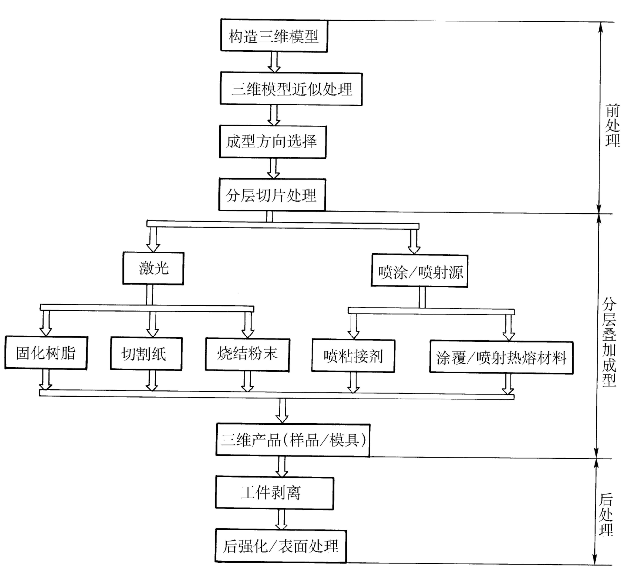

(1)前处理 它包括工件三维模型的构造、三维模型的近似处理、快速成形方向的选择和三维模型的切片处理。

(2)分层叠加成形 它是快速成形的核心,包括模型截面轮廓的制作与截面轮廓的叠合。

(3)后处理 它包括原型零件的剥离、后固化、修补、打磨、抛光和表面强化处理等

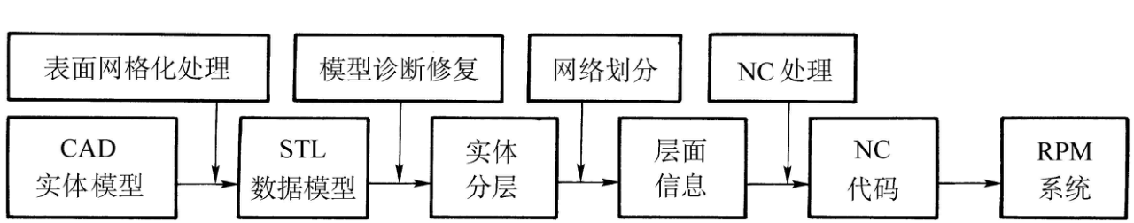

3.快速成形数据模型的转换与处理

3.快速成形数据模型的转换与处理

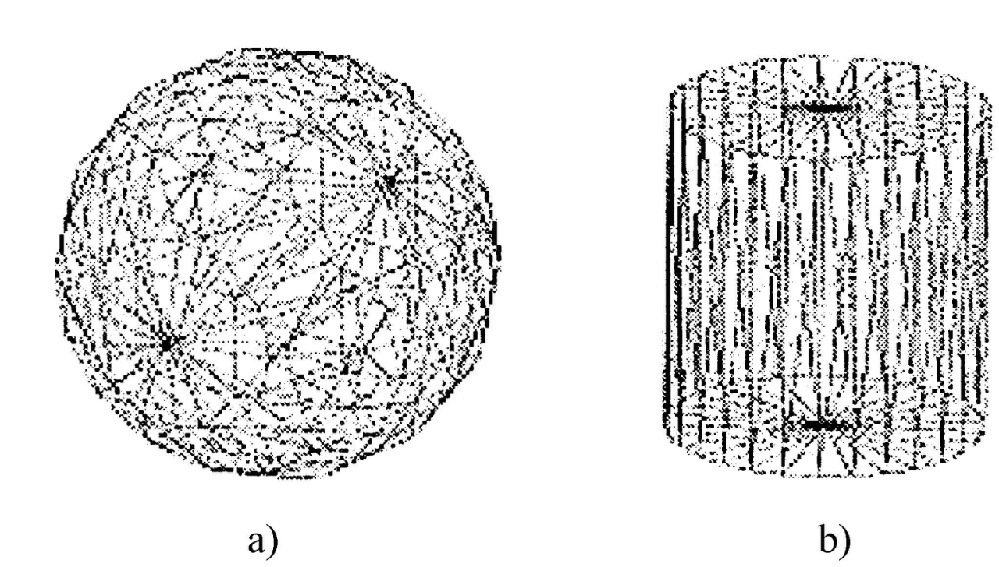

4.快速成形的数据格式

三、快速成形加工的特点

三、快速成形加工的特点

(1)制造的快速性

(2)制造技术的高度集成化

(3)制造的自由性

(4)制造过程的高柔性

第二节 快速成形加工的方法

一、立体印刷成形SLA

二、层合实体制造LOM

三、选区激光烧结SLS

四、熔融沉积制造FDM

五、典型快速成形加工方法的比较与选用

六、快速成形加工对精度的影响

七、快速成形加工在模具制造中的应用