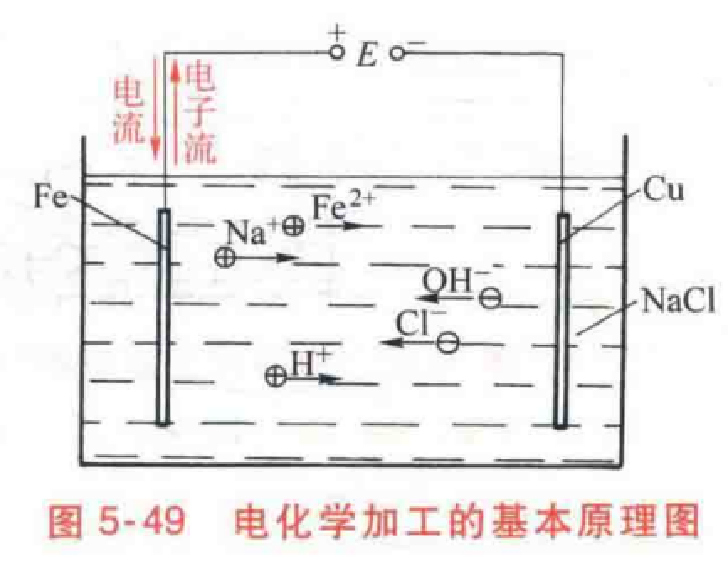

一、电化学加工的基本原理

两种金属材料电位不同导致“自由电子”在电场的作用下按一个方向移动,并在金属片和溶液的表面产生交换(得、失)电子的反应,即电化学反应。利用电化学反应原理进行加工的工艺方法称为电化学加工

二、模具电化学加工的应用

1.阳极溶解法:工件做阳极 电解加工、电解抛光

2.阴极沉积法:工件做阴极 电镀、电铸

3.复合加工:电化学加工与其他加工方法相结合 电解磨削

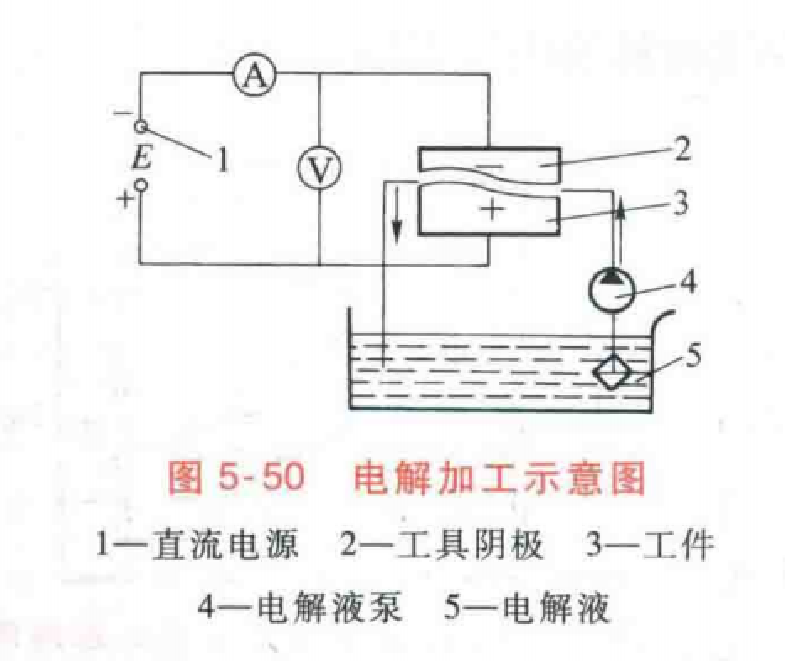

5.3.1模具电解加工

特点:

1)无宏观切削力,对于金属的硬度、强度、韧性无限制;

2)能一次成型出复杂的型腔、型孔;

3)电极无损耗,可反复使用;

4)加工效率高,(电火花成形加工5-10倍)表面质量好,无毛刺和变质层

5)加工稳定性差,加工精度不高,电解产物污染环境。

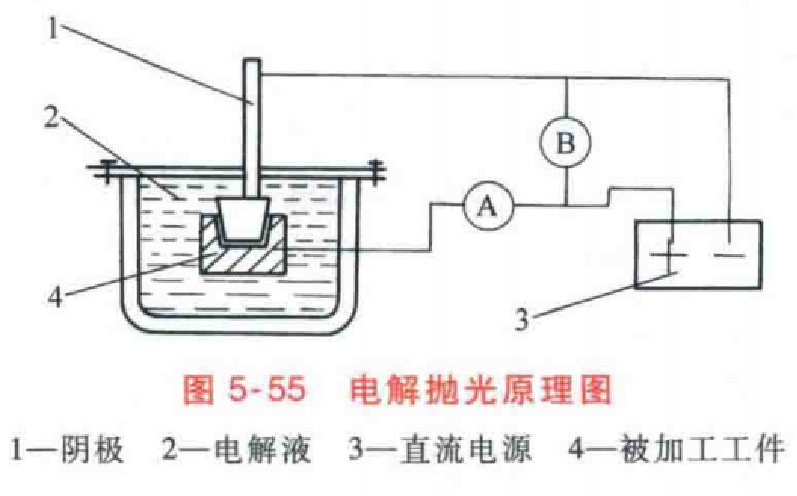

5.3.2电解抛光

经电火花加工后的型腔模的抛光 3.2μm→0.4μm

特点

(1)无宏观切削力,对于金属的硬度、强度、韧性无限制

(2)硬质、软质、薄壁、形状复杂、细小的零件

(3)生产率高,表面粗糙度好,成本低。多件同时抛光

(4)电解抛光工艺简单,操作简便,且设备投资小

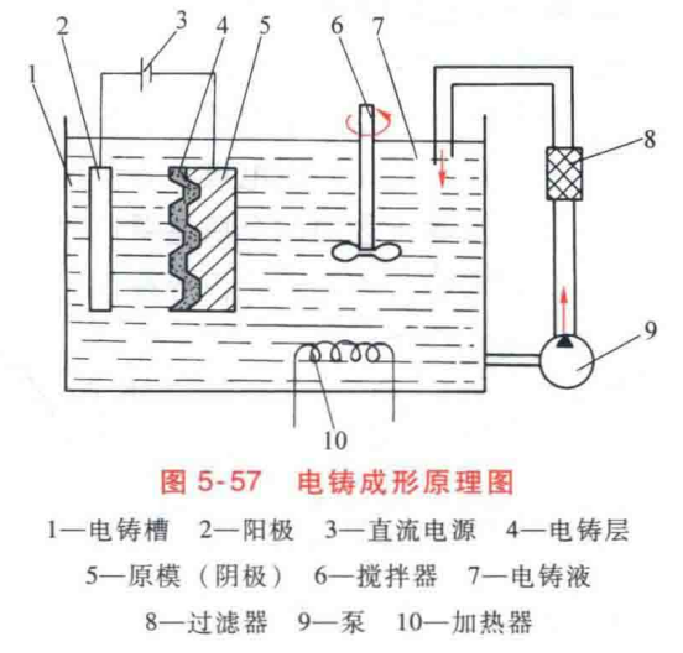

5.3.3模具电铸成形

利用金属的电解沉积原理精确复制复杂或特殊形状

特点:

1)能准确复制原模表面形状和微细纹路。

2)可以获得单层或多层复合的高纯度金属。

3)可以用一标准的原模复制出很多大小一致的型腔或电火花成形加工用的电极。

4)原模也可以采用非金属材料但需经表面导电化处理。

5)电铸速度慢,生产周期长(一般几十至几百小时)。

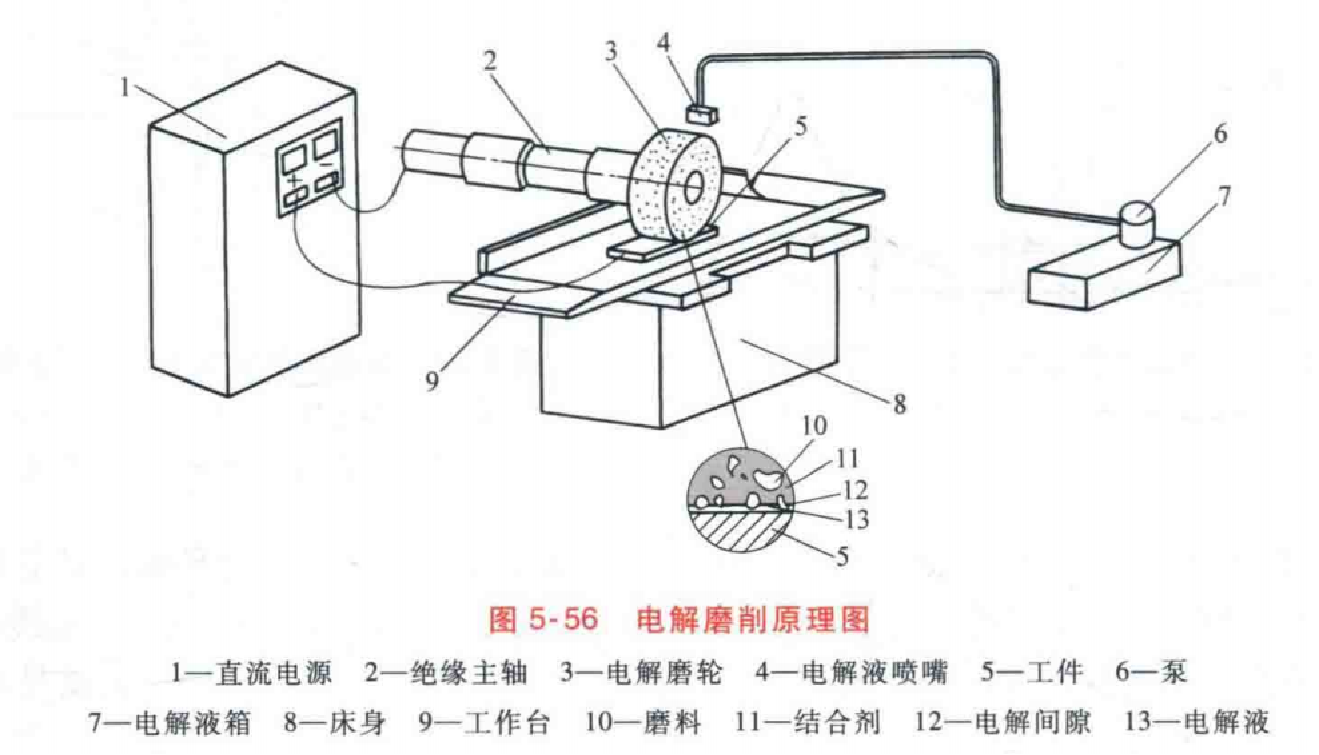

5.3.4 电解磨削加工

特点

(1)磨削力和磨削热小,不会产生磨削毛刺、磨削裂纹、烧伤等现象

(2)电解磨轮磨损量小,有助于提高加工质量

(4)磨削刃口不易磨得锋利,需要采取防锈、防腐措施,需增加直流电源、电解液循环等辅助设备