预期学习效果

掌握电火花线切割的加工原理、特点和加工工艺,熟悉快、慢走丝机床的特点和应用,了解走丝机构的工作原理

能正确运用线切割加工对模具零件进行加工工艺分析

充分利用平台和软件丰富自己、充实自己 ,培养学生自主学习和终身学习意识

5.2.1电火花线切割的原理和特点

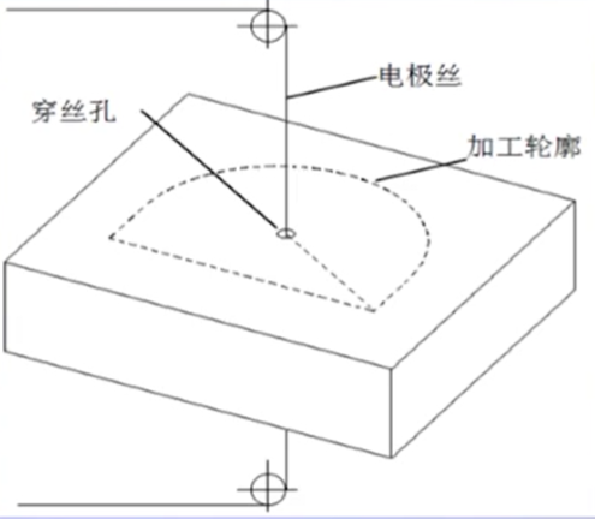

用线状电极靠火花放电对工件进行切割-电火花线切割

加工过程与电火花成形加工过程基本相同,电离击穿、脉冲放电、金属熔化汽化、金属抛出、消电离等。

运动着的柔性电极丝对刚性工件的加工。

特点:无需设计制造电极,工具简单,降低了准备工时

加工微槽、微细异形孔、窄缝和复杂形状的工件,材料利用率高,对于加工贵重金属意义重大

电极丝损耗小,加工精度高

对于粗、中、精加工,只需要修改电参数操作方便自动化程度高

只能加工以直线素线的曲面,无法加工台阶和盲孔,有时需要钻穿丝孔

5.2.2线切割机床

线切割机床按电极移动方式可分为:

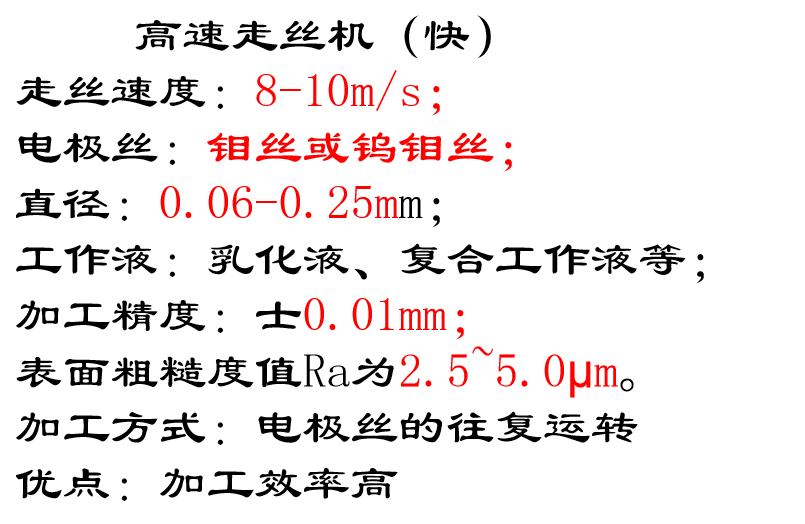

高速往复走丝电火花线切割机床(简称高速(快)走丝机床)

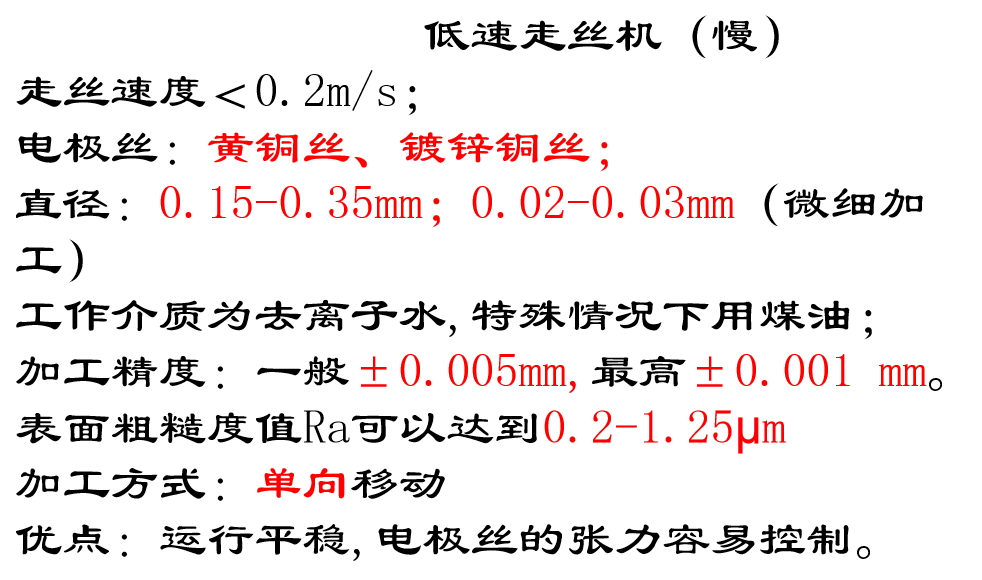

低速单向走丝电火花线切割机床(简称低速(慢)走丝机床)

中速走丝电火花线切割机床(复合走丝机床)

1.电极丝选择

电极丝应有良好的导电性和抗电蚀性,抗拉强度高,材质均匀。

目前电火花线切割加工使用的电极丝材料有铝丝、钨丝、钨钼合金丝、黄铜丝、铜钨丝等。

快走丝线切割加工中广泛使用钼丝(0.13元/m)作为电极丝。

慢走丝线切割加工中广泛使用黄铜丝作为电极丝。

2.走丝机构

电极丝高速运动、储丝筒的旋转换向、 平移运动触发换向

5.2.3 电火花线切割加工工艺

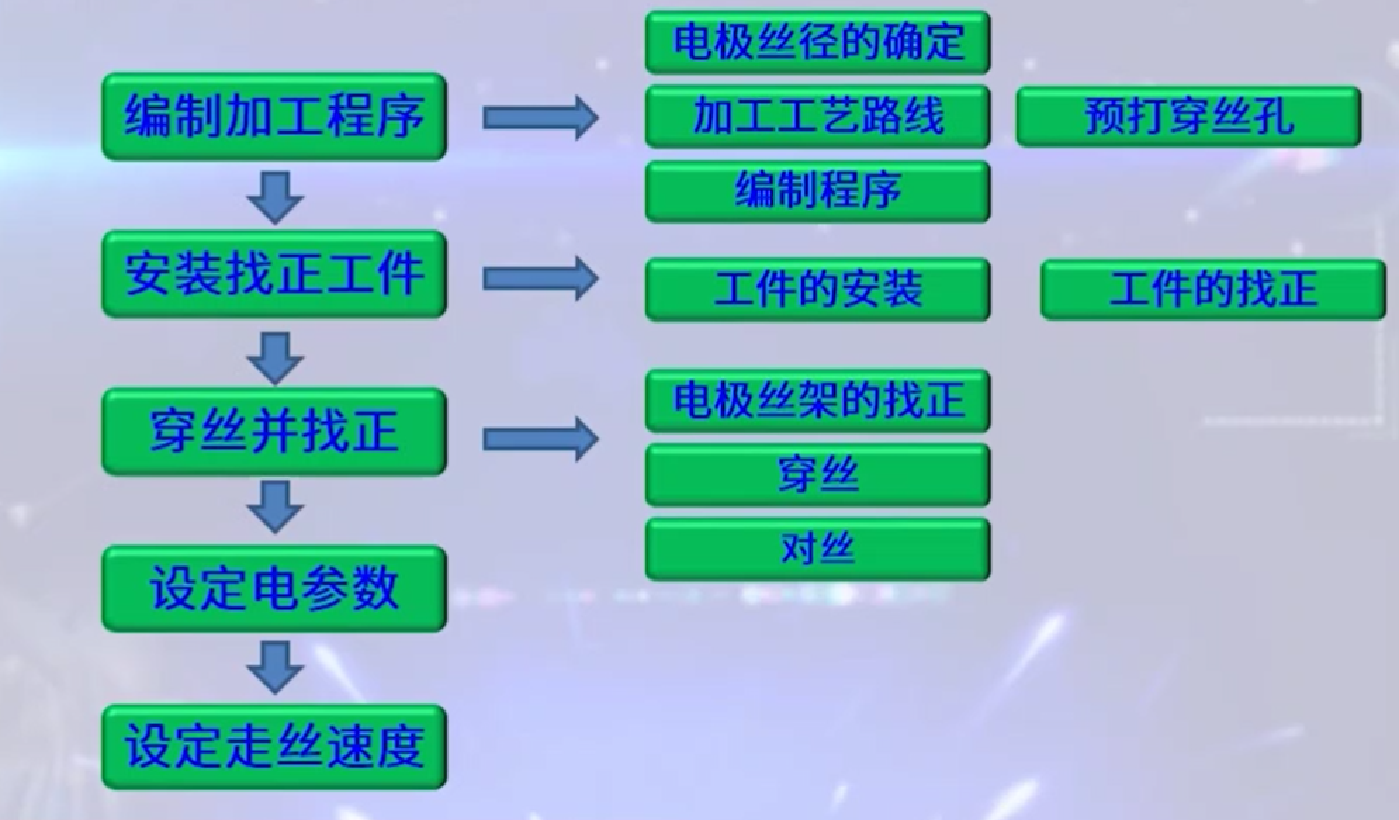

模具电火花线切割加工过程主要分为七个步骤:

图样分析、毛坯准备、工艺准备、程序编制、工件装夹、加工及检验。

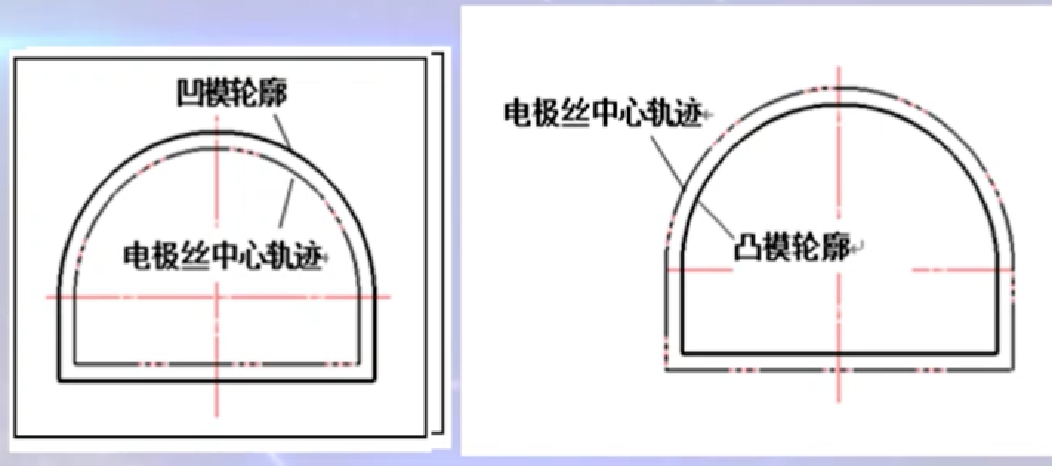

走刀轨迹规划

![]()

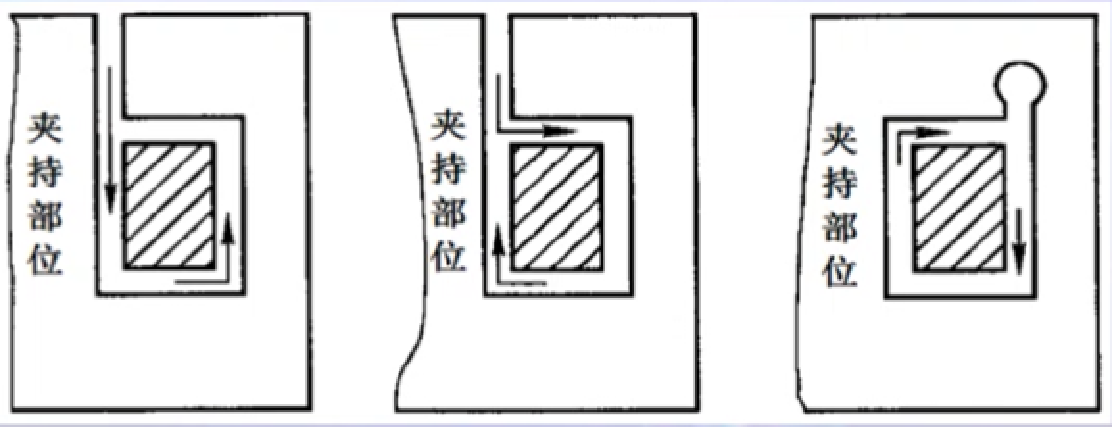

工件装夹:

悬臂式和简支式。

工件校正 拉表法、固定基面靠定法、专用夹具法等。

拉表法校正,该方法精度较高,但操作困难。

固定基面靠定法,该法适用于定位精度要求不高,批量大的生产。

对于批量大,装夹定位困难的工件应该设计专用的辅助夹具

电极丝找正

电参数选择:电压、电流、脉宽、脉间、走丝速度