一、车削加工

1.车削加工过程:工件作回转运动,车刀作进给运动,刀尖点的运动轨迹在工作回转表面上,切除一定的材料,从而形成所需要工件的形状。

工件的回转为主运动,刀具的进给运动既可以是直线运动,也可以是曲线运动。不同的进给方式,车削形成不同的工件表面。

注:车削所形成的工件表面与工件的自转轴线同轴。

2.车削加工的工艺范围

粗车的尺寸精度:IT11-13,表面粗超度Ra值为12.5~30μm;

半精车的尺寸精度:IT8-10,表面粗超度Ra值为3.2~6.3μm;

精车的尺寸精度:IT6-8,表面粗超度Ra值为0.8~1.6μm;

3.模具制造中的应用:

凸模、凹模、导柱、导套、顶杆、型芯和模柄等零件,复杂零件用成形车削。 中间加工工序(多)\最终加工工序(少)

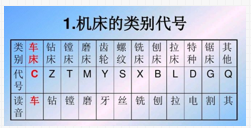

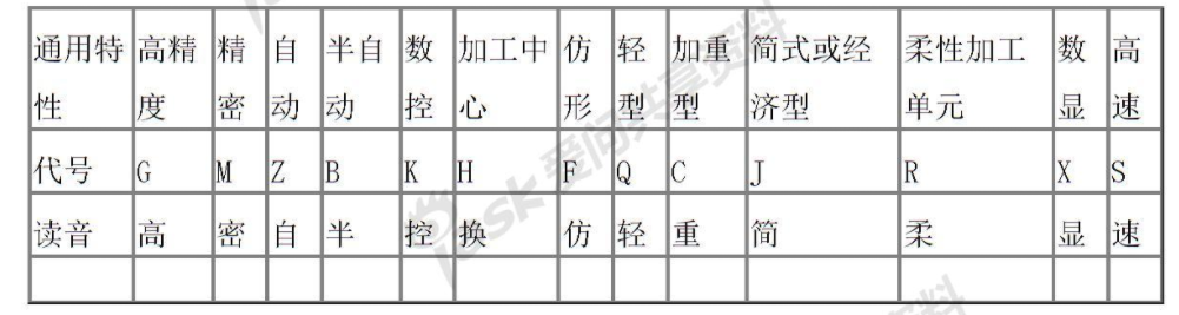

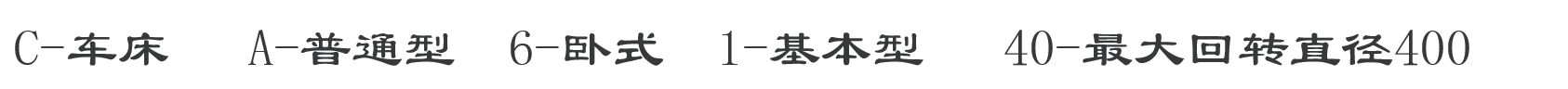

4.车床

按结构和用途分:卧式、立式、仿形、多刀、自动和半自动、仪表车床和数控车床

卧式车床型号:C6132A、 C6136、 CA6140等

5.车削刀具

(1)种类和用途:1—弯头外圆车刀 2—90° 偏刀 3—外螺纹车刀 4—左刃直刀头外圆车刀 5—成形车刀 6—右刃偏刀 7—切断刀 8—切槽镗刀 9—内螺纹车刀10—盲孔镗刀 11—通孔镗刀

(2)刀具材料:高速钢、硬质合金(钴基合金YG、YT)、涂层刀具

(3)结构形式:整体式、焊接式、机夹式、可转为式

6.车床上的安装

三爪卡盘和四爪卡盘、双顶尖、芯轴

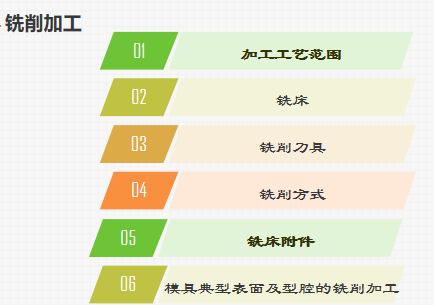

1.铣削加工的范围及其特点

铣削尺寸精度一般能达到IT7-9,表面粗糙度能达到Ra1.6-6.3μm

2.铣床:卧式、立式、龙门、万能工具铣

3.铣削刀具:整体式、整体焊齿式、镶齿式、可转位式

4.铣削方式:周铣和端铣,周铣:逆铣和顺铣

5.常用铣床附件及应用:回转工作台、万能分度头、万能铣头、平口钳

6.模具典型表面级型腔的铣削加工