7.1 任务一、铣台阶

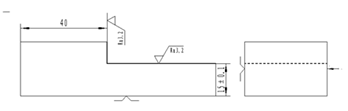

台阶零件图样

依据上次所加工六面体零件,按图样要求加工台阶。要求编制台阶铣削加工方案,合理选

择机床设备、刀具、夹具、量具、切削参数、加工方法。材料45钢,单件生产。

知识目标:了解台阶的主要技术要求,掌握台阶铣削的方法,掌握台阶铣削的质量分析方法。

技能目标:能正确编制台阶铣削加工工艺,按要求完成台阶加工达图样尺寸。

态度目标:培养学生自觉守纪的习惯,具有吃苦耐劳的精神,形成认真、严谨、求实的工作作风和团结协

作的团队精神。

2.1 知识要点

2.1.1 台阶的主要技术要求

台阶主要由平面组成,其技术要求有4个方面:

1)形状精度

形状精度是指要求组成台阶的平面具有较好的平面度,组成台阶的平面之间具有较好的垂直度和平行度,

有时可能是某一个角度。

2)位置精度

台阶面一般要求和工件的侧面和底面(基准面)平行,或成某一倾斜度,两台阶面一般要求垂直。

3)尺寸精度

当台阶与其他零件的相应部位配合时,其尺寸精度要求较高,一般为IT9~IT7。

4)表面粗糙度

表面粗糙度一般为Ra6.3~3.2μm。

2.1.2 台阶的加工

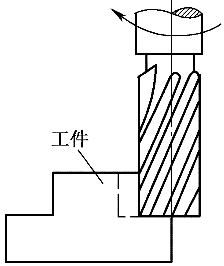

在卧式铣床上加工尺寸不太大的台阶时,一般采用三面刃铣刀。在立式铣床上加工台阶时一般采用立铣

刀,对于尺寸大而宽且浅的台阶面,一般宽度大于25mm时,应采用直径较大的立铣刀或端面铣刀加工;对于窄

而深的台阶面,一般采用立铣刀加工。

1、用一把铣刀加工

单件生产时,大多采用一把铣刀加工。本次任务所训练的台阶,台阶长度为50mm(90mm-40mm),台阶深度

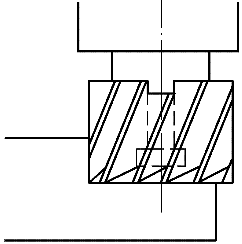

为10mm(25mm-15mm)。属于宽而浅的台阶面,且台阶面的表面粗糙度为Ra3.2μm,宜采用端面铣刀铣削,考

虑到用端面铣刀铣出的台阶侧面与底面不垂直,必须用立铣刀清角。

(1)检查或校正工作台零位

当铣床工作台的纵向进给方向与主轴线不垂直时,由于铣刀两侧切削刃(刀尖)的旋转平面与工作台的进

给方向不平行,会将台阶的侧面铣成弧形凹面,且成上窄下宽。

2:台阶的铣削方法

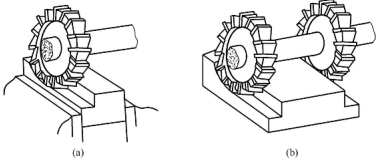

(1)台阶加工的常用刀具选择

台阶面是指由两个相互垂直的平面所组成的组合平面,其特点是两个平面是

用同一把铣刀的不同部位同时加工出来;两个平面用同一个定位基准.因此,两个

加工平面垂直与否,主要取决于刀具.台阶的铣削常用三面刃铣刀、立铣刀、端铣

刀进行铣削。

1)用三面刃铣刀铣台阶

2)用立铣刀铣台阶

3)用端铣刀铣台阶

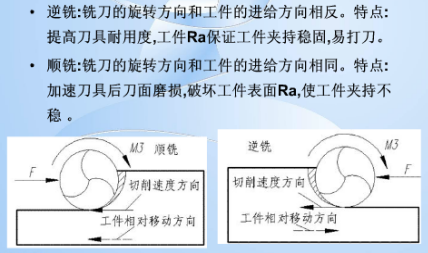

(2)台阶加工的铣削方式:

顺铣与逆铣

顺铣与逆铣切削力的影响

3:台阶的铣削加工步骤

(1)、机床与刀具的选择

1)X5032立式升降台铣床

2)机用平口钳

3)立铣刀(Φ16mm)

(2)、基准确定

加工台阶面工件时,应选择较大的平面作为基准。

(3)、工件的装夹

根据工件形状,选用机用平口钳装夹工件。将平口钳安放在工作台中间位置。利用

百分表校正固定钳口与工作台纵向进给方向平行,然后将工件的基准面与固定钳口

相贴合,下面垫上适当高度的平行垫铁,使工件的上平面高出钳口约16 mm后夹

紧,用铜锤轻轻敲击工件,使这与平行垫铁贴紧。

(4)切削用量选择

粗铣:vƒ=60mm/min,n=375r/min。

精铣:vƒ=35mm/min,n=475r/min。

(5)对刀方法

1)深度对刀

移动机床纵向、横向、垂向工作台,使工件铣削部分处于铣刀下方。开启主轴,升

降台带动工件缓缓升高,使铣刀刚好切削到工件后停止上升,在垂向刻度盘上做标

记,停车后下降工作台,纵向退出工件,然后竖直方向工作台升高14.5mm,留

0.5mm精铣余量

2)侧面对刀

开启主轴,移动横向工作台,使旋转的铣刀缓缓与工件侧面相接触时停止移动,

在横向刻度盘上做好记号,纵向退出工件。根据记号,横向工作台移动5.5mm,

留0.5mm精铣余量,并紧固横向工作台。

(6)切削加工

1)粗铣台阶

摇动垂向手柄,调整铣削深度,留0.5mm左右深度精铣余量;摇动横向手柄,留

0.5mm左右侧壁精铣余量,紧固横向工作台;摇动纵向手柄,使工件靠近铣刀直至

接触,打开切削液开关,纵向机动进给完成粗铣;停机,关闭切削液开关,使工件

先垂向后纵向退出。

2)精铣台阶

测量工件尺寸,确定精铣余量;操纵手柄,调整铣削深度,调整转速和进给量分别

为475r/min和35mm/min,用前述方法精铣平面;停机,关闭切削液开关。

3)去毛刺、测量

测量工件各尺寸,对称度、平行度和表面粗糙度过检测后若不符合要求,应重新铣

削加工到图样要求的尺寸

4)测量,卸下工件,去除毛刺

(6)操作注意事项

1)平口钳的固定钳口应调整好。

2)选择的垫铁应平行,铣削时工件与垫铁应清理干净。

3)铣削中不使用的进给机构要坚固。

4)铣削时,进给量和切削深度不能太大,铣削钢件时必须加入切削液。

4:学生操作训练

布置练习内容并分组加工

5:巡回指导

正确对刀;铣削过程中出现的不规范的行为习惯;加工中出现的问题。

6:检查考核

见加工图纸质量检测内容及评分标准

7:设备保养及整理现场

1)、使用后,清理机床并对铣床导轨及时擦洗上油,进行定期保养

2)、工具、量具收放整齐

3)、实训场所卫生打扫

8:课堂讲评

(1)对学生学习环节综合评价(动手能力及协作精神)

(2)台阶铣削加工,在练习时存在的问题:

1)、个别同学在工件装夹时方法不正确,如垫铁和工件之间没有很好的

贴合,造成铣削深度不正确。

2)、出现加工平面与工件基准面不平行、不垂直的原因是:平口钳没有校

正好,或工件装夹校正出现误差,或工件装夹不牢固而产生位移。

3)、尺寸、对称度不正确的原因是:测量尺寸有错误,或刻度盘数值摇

错、或计算尺寸时有错误。

4)、平面上出现有刀痕、深肯的原因是:对刀时铣伤,或在铣削时没有将

不使用的工作台锁紧,或铣削时顺铣、逆铣没有掌握,使用顺铣时出现拉

刀工作台串动造成的。

教学所需考核资料

一、单选题

二、判断题

1、面铣刀刀杆刚度大,铣削时,切屑厚度变化小,切削平稳,加工表面质量好,生产效率较高。( )

2、铣削台阶时,所选用面铣刀的直径应大于台阶宽度,一般可按D=(1.4~1.6)B选取。( )

3、装夹工件时,应使工件的侧面靠向活动钳口,使工件的底面靠向钳体导轨面,铣削的台阶底面应高出钳体

的上平面,以免铣削中铣刀铣削钳口。( )

4、用组合三面刃铣刀铣削台阶时,两把三面刃铣刀的直径不一定要相同( )

5、铣削台阶时,使用立铣刀选用的切削用量比使用三面刃铣刀铣削时要大,否则容易产生“让刀”现象,甚

至折断铣刀( )。

三、思考题

1、影响台阶几何精度的因素有哪些?

2、影响台阶表面粗糙度的因素有哪些?