6.2 任务二、 铣六面体

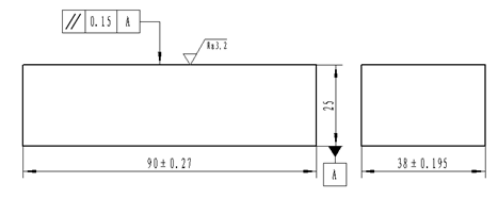

六面体零件图样:

总体目标:要求掌握平面铣削方法及基本知识,掌握六面体铣削工艺步骤,会正确装夹工件、

合理选定切削参数,按要求完成六面体加工,达图样尺寸及要求。

具体目标:

◆掌握周铣和端铣的概念

◆能够判断并能合理选择顺铣与逆铣

◆掌握面铣刀铣平面的方法与步骤

◆掌握六面体铣削加工与检测方法

◆理解影响六面体加工质量的因素及操作注意事项

1.图样分析

1.1 六面体的技术要求分析

① 尺寸公差:长度尺寸保证在90±0.2mm,宽度尺寸保证在38±0.195mm,高度尺寸为未注

公差线性尺寸,经查GB/T1804-m线性公差标准表,公差为±0.2mm。

②形位公差:平行度公差为0.15, 垂直度公差为0.15

③表面粗糙度:全部表面粗糙度均为Ra=3.2

1.2 六面体的铣削方法分析。

分析:本工件适合用端铣法,工件为六面体,且无沟槽类等结构,用端铣

不仅能提高效率,而且能提高表面粗糙度。

2.相关知识点讲解

2.1 端铣和周铣

(1) 概念

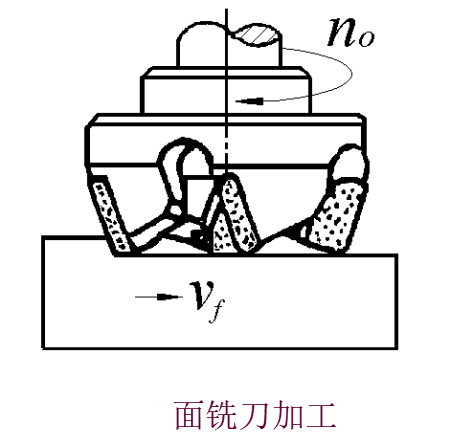

端铣:用刀齿分布在圆柱端面上的铣刀进行铣削的方式。

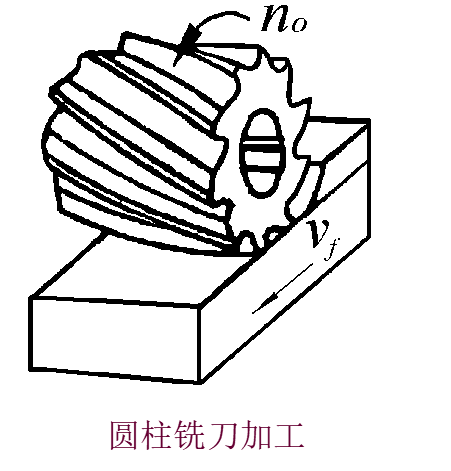

周铣:用刀齿分布在圆周表面的铣刀进行铣削的方式。

端铣 周铣

(2) 端铣和周铣的特点

1)端面铣刀的刀杆伸出较短,刚性好,且同时参与切削的刀齿数较多,振动小,铣削较平

稳。

2)端面铣刀的直径可以制造得较大(能达500mm),能一次性铣出较宽的工件表面。而周铣

时,工件加工表面的宽度受圆柱形铣刀宽度的限制不能太宽。

3)端铣时,面铣刀每个刀齿所切下的切屑厚度变化较小,故铣削力变化小。

4)面铣刀的刃磨质量对加工平面的平面度误差没有影响,只影响平面的表面粗糙度,但圆柱

形铣刀若刃磨质量差(圆柱度误差大),则直接影响加工平面的平面度误差。

5)端铣可采用较高的铣削速度和较大的进给量。而圆周铣则能一次性切除较大的切削层深

度。

6)在相同的背吃刀量、侧吃刀量和每齿进给量的条件下,面铣刀若不采用修光刃和高速铣削

等措施进行铣削时,圆周铣加工出的表面比端面铣加工出的表面的表面粗糙度值要小。

1.2 顺铣和逆铣

(1)概念

顺铣:铣削时,从切削部位观察,铣刀切入工件时的切削速度方向与工件的进给运动方向相

同。

逆铣:铣削时,从切削部位观察,铣刀切入工件时的切削速度方向与工件的进给运动方向相

反。

(2)周铣时顺铣的特点

1)垂直铣削分力始终向下,有压紧工件作用,铣削较平稳。

2)加工出的工件表面质量较高。

3)消耗在进给运动方面的功率较小。

4)切削刃易磨损。

5)易损坏铣刀或机床。

(3)周铣时逆铣的特点

1)切削刃磨损小。

2)水平分力与工件的进给方向相反,不会拉到工作台。

3)垂直分力有把工件从夹具内拉出来的倾向。

4)消耗在进给运动方面的功率较大。

2.2加工工艺方法

(1)先加工大面为第1面(A面,第1基准面)

(2)去毛刺后将第1面与固定钳口贴实,加工其相邻面第2面(B面,第2基准面),并保证B

面与A面垂直。

(3)将第2面去毛刺后放下面并与平行垫铁贴实,第1面仍与固定钳口贴实,加工第2面的相

对面第3面(D面),保证宽度尺寸。

(4)以第2面与固定钳口贴实,第1面与垫铁贴实加工第1面的相对面第4面(C面),保证厚

度尺寸。

(5)借助刀口角尺装夹工件,铣削端面第5面(E面),保证第5面(E面)与4个面的垂直

度。

(6)再将第5面(E面)放下,加工另一端(F面),保证总长。

3.操作步骤

加工时分粗铣和精铣

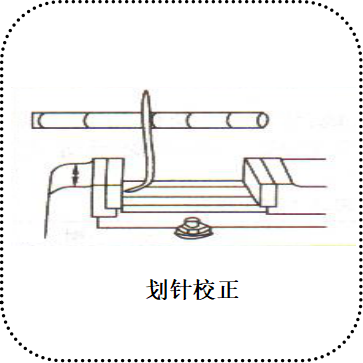

(1)安装平口钳,校正固定钳口与工作台纵向进给方向平行

铣床上用机用虎钳装夹工件铣平面时,对钳口与主轴的平行度和垂直度要求不高,一般目

测即可。可用划针校正钳口面

用划针校正固定钳口与铣床主轴轴心线垂直的方法如图所示。将划针夹持在铣刀柄垫圈

间,调整工作台的位置,使划针靠近左面钳口铁平面,然后移动工作台,观察并调整钳口铁平面

与划针针尖的距离,使之在钳口全长范围内一致。

(2)铣刀的选择与安装

面铣刀的直径应等于工件宽度的1.2~1.5倍。铣刀的材料选用硬质合金,可用直径为

100mm、齿数为6的硬质合金面铣刀进行铣削,并用刀杆和拉紧螺杆将铣刀安装在立式铣床主轴

上。

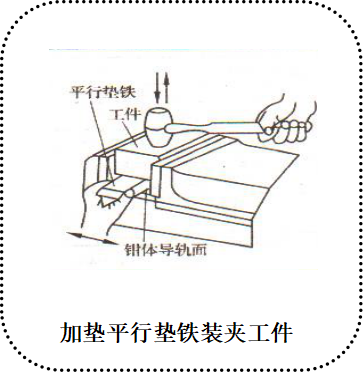

(3)工件的装夹(加垫平行垫铁)

为使工件的基准面与水平导轨面密合,保证加工质量,在工件与水平导轨面之间通常要放

置平行垫铁,如图所示。工件夹紧后,可用铝棒或铜锤轻敲工件上平面,同时用手试着移动平行

垫铁,当垫铁不能移动时,表明垫铁与工件及水平导轨面密合。敲击工件时,用力要适当且逐渐

减小,用力过大会因产生较大的反作用力而影响装夹效果。

(4)确定铣削用量

1)确定铣削层深度 粗加工时可一次切除2~3mm;精铣时为0.5mm。

2)确定进给量 粗铣时采用每齿进给量为0.15mm/z,精铣时采用每齿进给量为0.1mm/z

调整切削用量(取n=475r/min,Vf=118mm/min)。

(5)六面体铣削加工步骤

(e)

基准面的确定

选择零件上较大的面或图样上的设计基准面作为定位基准。这个基准面应该首先加工,并用

其作为加工其余个面的基准面。加工过程中,这个基准面应靠向平口钳的固定钳口或钳体导轨

面,以保证其余各加工面对这个基准面的垂直度和平行度要求。

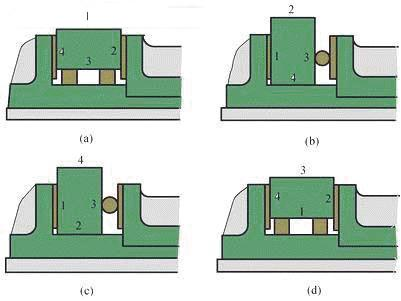

1)一般是先铣削出大面1,作为精基面(图a)

2)将已加工的大面1作为基准面贴紧固定钳口。在活动钳口与工件之间的中部垫一个圆棒后

夹紧,然后加工相邻的面2(图b)。面2对面1的垂直度取决于固定钳口与水平走刀的垂直度。在活

动钳口与工件之间垫一个圆棒,是为了使夹紧力集中在钳口中部,以利于面1与固定钳口可靠地

贴紧。

3)把加工过的面2朝下,同样按上述方法,使基面1紧贴固定钳口。夹紧时,用手锤轻轻敲打

工件,使面2贴紧平口钳,就可以加工面4(图c)。

4)加工面3,如(图d)。把面1放在平行垫铁上,工件直接夹在两个钳口之间。夹紧时要求用

手锤轻轻敲打,使面1与垫铁贴实。

5)六面体另外两个端面的铣削,将工件竖立起来,以平面1紧贴固定钳口,用刀口直角尺校

正第2面、或第4面,装夹后进行加工(图e)。

6)测量,卸下工件,去除毛刺。

7)注意事项

a.加工时分粗精加工。

b.加工时要严格按顺序加工,统一基准。

c.加工过程中要使基准面紧贴固定钳口装夹,如果不能紧贴,可在活动钳

口处加持一圆棒料,圆棒的位置应放在虎钳夹持工件的中心位置略微偏下

一点。

d.最后精加工时注意保护好已加工表面。

4.学生操作训练

布置练习内容并分组加工

5.巡回指导

正确对刀;铣削过程中出现的不规范的行为习惯;加工中出现的问题。

6.检查考核

见加工图纸质量检测内容及评分标准

7.设备保养及整理现场

1)使用后,清理机床并对铣床导轨及时擦洗上油,进行定期保养。

2)工具、量具收放整齐 。

3)实训场所卫生打扫。

8.课堂讲评

(1)对学生学习环节综合评价(动手能力及协作精神)

(2)六面体加工铣削,在练习时存在以下几点问题:

1)个别同学在工件装夹时方法不正确,如垫铁和工件之间没有很好的

贴合,造成铣削深度不正确。

2)出现加工平面与工件基准面不平行、不垂直的原因是:平口钳没有校

正好,或工件装夹校正出现误差,或工件装夹不牢固而产生位移。

3)尺寸、对称度不正确的原因是:测量尺寸有错误,或刻度盘数值摇

错、或计算尺寸时有错误。

4)平面上出现有刀痕、深肯的原因是:对刀时铣伤,或在铣削时没有将

不使用的工作台锁紧,或铣削时顺铣、逆铣没有掌握,使用顺铣时出现拉

刀工作台串动造成的。

教学视频

教学所需考核表格

一、单选题

二、判断题

1.用刀齿分布在圆周表面的铣刀进行铣削的方式称为周铣。( )

2.若采用圆柱铣加工,粗铣时应采用粗齿铣刀;精铣时采用细齿铣刀。( )

3.圆柱形铣刀的刀杆伸出较短,刚性好,且同时参与铣削的刀齿数较多,因此振动小,铣削较平

稳。( )

4.端铣时,面铣刀每个刀齿所切下的切削厚度变化较小,因此铣削过程中铣削力变化小。( )

5.不对称端铣的优点是纵向分力与进给方向相反,不会拉动工作台,而且从薄处切入,刀具体受

的冲击和振动较小。所以铣削时顺铣部分占的比例大。( )

三、问答题

1.试比较周铣与端铣、顺铣和逆铣的特点与应用?

2.铣平面时,影响平面度的因素有哪些?