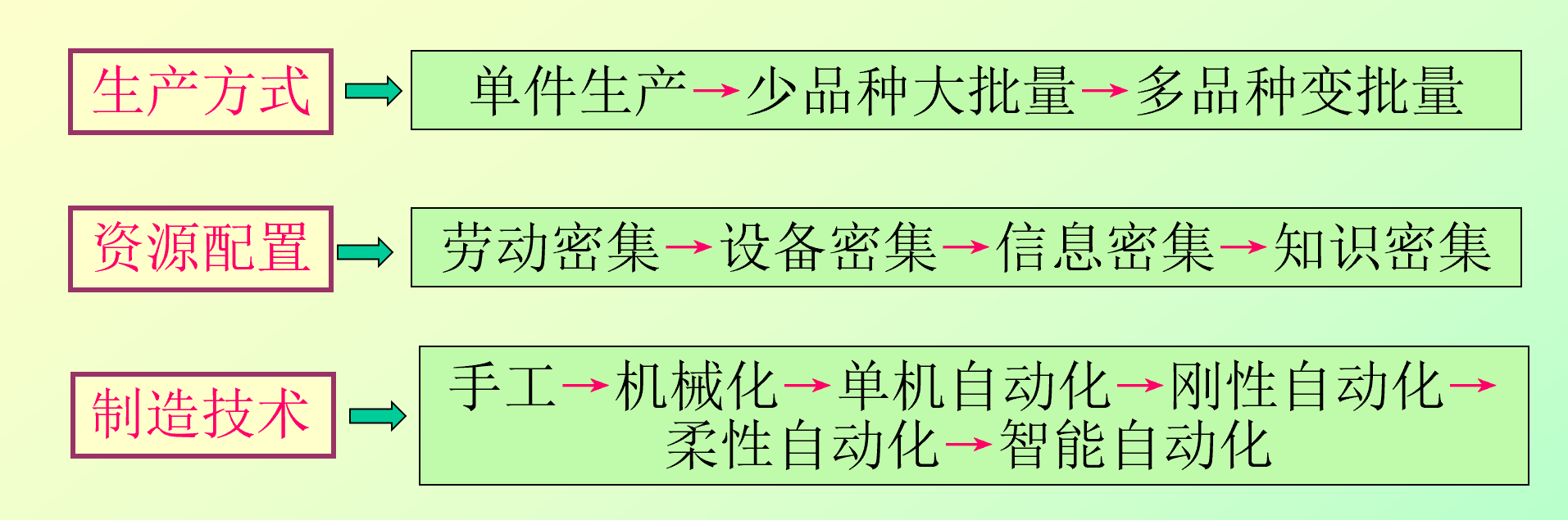

1、生产方式

•单件/小批量生产--20世纪前,以手动操作机器作坊式生产方式,生产效率低,劳动繁重。

•少品种大批量生产--20世纪初,以装配流水线为标志的大批量生产 方式,极大提高生产率,大幅度降低生产成本。

•多品种小批量生产--上世纪60年代,为满足日趋主体化、个性化、多样化市场需求,出现了多品种小批量生产方式,按 订货组织生产。

•大批量定制生产--进入21世纪,基于相似性原理将产品和生产过程重组,将多样化定制产品的生产转化为零部件的批量化生产,以提高生产效率、降低生产成本。

2、制造技术

•机械化--18世纪后半叶,加工机械的发明,用机器劳动代替了手工劳动,完成了从手工作坊式生产到工厂式生产的转变。

•刚性自动化--20世纪初针对大批量生产模式,以降低成本为目的刚性自动化制造技术和科学管理方式得到发展。

•柔性自动化--二次大战后,随着计算机及自动化技术发展,推动了多品种小批量生产柔性自动化,包括NC、CNC、FMC、FMS、FM等。

•综合集成自动化--自上世纪80年代,计算机、电子信息及网络技术促进了制造业向综合集成自动化发展,包括CIM、CE、LP、AM、IM、CM等。

•智能自动化--近年来,随着云计算、大数据、物联网等新一代信息化技术发展,正推动着制造业向着智能自动化发展。

3、资源配置

劳动密集型--借助简单机器和手工工具,通过人工劳动完成产品制造过程。

特点:工具手段原始,技术程度不高,劳动强度大,生产效率低下,与单件小批生产方式相适应。

设备密集型(资本密集)--产品生产过程中设备成本所占比例较大。

特点:使用技术装备多,资本投入大,生产效率高,劳动力需求减少,与少品种大批量以及多品种小批量生产方式相适应 。

技术密集型(知识密集)--产品生产过程中对技术和智力要求较高。

特点:生产过程建立在先进科学技术基础上,劳动生产率高,资源消耗少,产品技术性能复杂,与按订单组织生产的生产方式向适应。

扩展阅读: